含多功能导电晶须的水性无机富锌车间底漆及制备方法

1.本发明涉及一种涂料,更具体而言,涉及一种水性无机富锌车间底漆涂料,尤其是一种包含可提高涂层抗开裂性、防锈性能、焊接性能多功能导电晶须的水性无机富锌车间底漆及制备方法。

背景技术:

2.车间底漆(也称作“预涂底漆”)是指将钢板平整和喷砂除去钢材表面的氧化皮、铁锈处理后,立即喷涂15~20μm的防锈底漆。车间底漆一般需要为钢铁材料提供3~12个月的临时防护,防止在切割、焊接组装成装备前出现锈蚀。

3.目前普遍采用的无机富锌车间底漆为溶剂型,其由锌粉、无机树脂、助剂和有机溶剂组成,体积固体分非常低,仅有20~28%,可挥发性有机物(vocs)含量高达600~700g/l,在涂装应用过程中产生大量有毒有害气体排放,对大气环境造成污染并可对涂装工人及周边人群健康造成危害,亟需替代进行环保升级。

4.为解决溶剂型无机富锌车间底漆的环保问题,近年来出现了水性无机富锌车间底漆,常规的水性无机富锌车间底漆由锌粉、硅酸盐(硅酸锂、硅酸钾)、助剂和水组成。其防锈机理与溶剂型无机富锌车间底漆相同,利用金属锌比铁活泼的特性,当腐蚀发生时,使得锌粉与钢铁底材形成原电池,锌粉作为牺牲阳极,对钢铁阴极进行保护,防止钢铁发生锈蚀。但是常规水性无机富锌车间底漆存在以下不足:(1)水性涂料为乳液态,与溶剂型涂料的溶液态相比,在干燥成膜过程中容易发生涂层开裂;(2)由于成膜物质(粘结物)为无机硅酸盐或有机树脂,在涂层中不具有导电性,会使得基于阴极保护作用的锌粉防锈作用不能充分发挥,进而影响防锈性能;(3)车间底漆涂装后,钢铁材料还需要切割和焊接工序,涂层的存在容易引起焊接强度不足,烧蚀破坏宽度过大等问题。为解决上述问题,科研人员进行了大量创新性研究:

5.中国专利cn107674577a通过在无机富锌防锈涂料中添加碳纳米管和石墨烯,利用石墨烯、碳纳米管与锌粉形成一个导电网络结构,提升涂膜导电性能,在较少锌粉的含量下,确保防锈性能。但由于碳纳米管和石墨烯表面能较高,在水性涂料中分散需要添加大量表面活性剂,带来的副作用使得涂层的耐水性能受到影响;此外石墨烯和碳纳米管制备工艺复杂,进而造成目前价格较高,产业化应用无法解决成本大幅提高的问题;石墨烯和碳纳米管的元素均为碳,在高温下会发生氧化烧蚀,对焊接性能和切割性能的改善无作用。

6.中国专利cn102898913b选用有机硅改性丙烯酸树脂作为成膜树脂提高耐水性、柔韧性和附着力;选用钛酸钾晶须作为增强剂,增强漆膜的耐高温性、耐湿热性、抗冲击性以及柔韧性;添加纳米二氧化铈,形成屏蔽层,提高耐腐蚀性。但由于添加的钛酸钾晶须未经导电改性,不具有导电性,不具有帮助锌粉形成导电通路功能,涂料中添加的有机硅改性丙烯酸树脂和纳米二氧化铈均为不导电的屏蔽材料,将导致部分锌粉由于不能和钢铁构成原电池,阴极保护作用无法发挥,所以添加未经导电改性的钛酸钾晶须对锌粉有效利用率的提升和涂层防锈性能的提高没有帮助。

7.中国专利cn105273454b制备了一种纤维状核壳结构凹凸棒石-聚苯胺复合材料,通过将其添加到无机富锌复合防锈涂料中,改善了涂层与金属基材结合力、耐盐雾性、耐划伤腐蚀和耐冲击性能,其原理为纳米改性聚苯胺对金属表面的钝化作用和对电子传递的屏障作用可显著改善复合涂料的耐划伤腐蚀性能。但由于该技术发明中的无机富锌涂层含有聚苯胺,如果作为后续有焊接要求的车间底漆使用时,聚苯胺作为有机物在焊接或切割的高温下容易碳化烧蚀,造成焊道和切割缝两边漆膜的损坏宽度过大,无法满足gb/t 6747-2008《船用车间底漆》中破坏宽度≤20mm的指标要求;此外聚苯胺会对钢铁产生钝化作用,钝化层将降低钢铁与锌粉的导电连接,影响锌粉电化学保护作用的发挥。

8.综上所述,现有已公开的纳米改性无机富锌底漆和水性无机富锌车间底漆技术中,无法同时解决常规水性无机富锌底漆存在的抗开裂性能、防锈性能和焊接性能的不足。而且,除目前价格较高的碳纳米管外,均无本发明所提出的采用导电晶须帮助无机富锌涂层中的锌粉建立导电密集网络,进而提高锌粉的利用率,强化阴极保护作用,提高防锈性能的技术手段。碳纳米管相对于导电晶须制备工艺复杂,价格较高,尚不具备规模化商业应用的条件,且对焊接性能改善无作用。本发明针对水性无机富锌车间底漆存在干燥成膜过程中易开裂、防护过程中防锈性能不足、后续加工过程中焊接性能不佳(焊接强度低、焊道烧蚀破坏宽度大)等问题,提供一种含可提高涂层抗开裂性、防锈性能、焊接性能多功能导电晶须的水性无机富锌车间底漆及制备方法,在具有经济性的前提下,同时具有较好的抗开裂性能、防锈性能和焊接性能,可在船舶、桥梁、海洋工程、重型设备制造钢铁板材和型材预处理的钢铁表面上广泛应用。

技术实现要素:

9.本发明的目的为通过在水性无机富锌车间底漆中添加制备的可提高涂层抗开裂性、防锈性能、焊接性能多功能一体化填料——导电改性钛酸钾晶须,同时改善涂料在干燥成膜过程中的抗开裂性、防护过程中的防锈性能和后续加工过程中的焊接性能(提升焊接强度和减小焊道烧蚀破坏宽度):(1)晶须具有较大的长径比,作为线性增强材料,缓解涂层干燥收缩应力,可有效提高涂层的抗开裂性、耐冲击性和柔韧性;(2)通过对晶须进行导电改性,制备了线性导电材料,在涂层中形成三维密集导电网络,使得锌粉的阴极保护作用充分发挥,提高涂层防锈性能;(3)钛酸钾晶须作为在焊接中的稳弧剂常在焊条中添加,涂层中含有钛酸钾晶须,同样可以起到降低电弧电压、稳定电弧、减少飞溅,提高焊接性能的作用。

10.导电钛酸钾晶须目前主要应用于纺织纤维或涂敷于医疗设施和机房设备表面,起到抗静电和防辐射作用,但在富锌涂料中,尤其是在水性无机富锌车间底漆中用于提高涂层抗开裂性、防锈性能、焊接性能尚无公开报道。

11.本发明的技术方案如下:

12.本发明的含多功能导电晶须的水性无机富锌车间底漆;在水性无机富锌涂料中添加导电改性钛酸钾晶须。

13.进一步的,本发明的含多功能导电晶须的水性无机富锌车间底漆;在水性无机富锌涂料中添加导电改性钛酸钾晶须为总质量的1.4~8.4%。

14.进一步的,本发明的含多功能导电晶须的水性无机富锌车间底漆;由双组分组成

的水性无机富锌涂料的中,导电改性钛酸钾晶须添加在粉料组分中。

15.进一步的,本发明的含多功能导电晶须的水性无机富锌车间底漆;导电改性钛酸钾晶须添加在粉料组分中的含量为粉料组分的质量百分含量的2.0~12.0%。

16.具体根据目前的水性无机富锌涂料,包括如下配方:

17.一种含可提高涂层抗开裂性、防锈性能、焊接性能多功能导电晶须的水性无机富锌车间底漆,由双组分组成,即a组分和b组分,a组分和b组分质量比为3比7;其中,

18.所述a组分包含按质量百分数含量计算的如下组分:

19.96.0~99.8%硅酸钾乳液、

20.0.1~2.0%消泡剂、

21.0.1~2.0%润湿剂;

22.所述b组分包含按质量百分数含量计算的如下组分:

23.50.0~80.0%锌粉、

24.18.0~38.0%填料粉、

25.2.0~12.0%导电改性钛酸钾晶须。

26.本发明水性无机富锌车间底漆的通用制备方法:

27.所述a组分的制备方法:确认搅拌釜内干净干燥后,将硅酸钾乳液缓慢倒入搅拌釜中,开启搅拌,转速设定为500~600r/min,在搅拌下加入消泡剂和润湿剂,搅拌10~20min后,停止搅拌,采用100~150目滤网过滤包装,完成a组分的制备。

28.所述b组分的制备方法:将锌粉、填料粉、导电改性晶须按重量比称量后加入防爆干粉混合搅拌机中,开启搅拌,转速设定为80~120r/min,搅拌20~30min,采用20~40目筛网过滤包装,完成b组分的制备。

29.调漆:涂装前,a组分与b组分按照3比7的重量比例,在气动或者电动搅拌下,将b组分倒入a组分中,搅拌均匀后加入3~10%重量比的去离子水稀释后喷涂。

30.所述硅酸钾乳液包括模数在4.5~6.5的硅酸钾乳液,优选为武汉现代工业技术研究院e777乳液、上海美经化工材料有限公司的wz-3002乳液。

31.所述消泡剂包括聚醚硅氧烷共聚物类型消泡剂、矿物油类型消泡剂,优选为德国毕克化学公司的byk-024、德国迪高助剂公司的tego foamex 825;

32.所述润湿剂包括聚醚改性硅氧烷类型润湿剂、炔二醇类型润湿剂,优选为德国毕克化学公司的byk-349、德国迪高助剂公司的tego wet 270。

33.所述锌粉包括300~800目球状锌粉、片锌锌粉,优选为600目球状锌粉,生产厂家为江苏科成有色金属新材料有限公司。

34.所述填料粉包括600~1000目磷铁粉、铁红粉,优选为800目磷铁粉,生产厂家为什邡市长江化工实业有限公司。

35.所述导电改性钛酸钾晶须,优选为北京特保防静电器材厂的ecp-tf1导电钛酸钾晶须。

36.可以采用本发明的方法制备的导电改性钛酸钾晶须:将2.5~3.5重量份钛酸钾晶须、13.0~15.0重量份五水四氯化锡、0.5~1.5重量份三氧化二钕、0.5~1.5重量份五氧化二铌分散于73.5~80.5重量份去离子水中,搅拌后加入0.5~1.5重量份三氧化二锑,继续搅拌10~20min,随后加入2.5~3.5重量份600目锌粉,并继续搅拌至锌粉完全溶解;用氨水

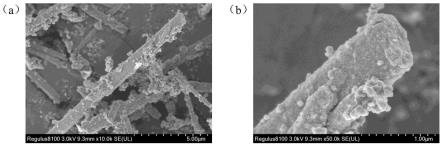

将上述悬浮物ph调至2.0~3.0,随后静置10~20min,抽滤并用去离子水洗涤获得固体沉淀物,在500~600℃的马弗炉中煅烧1~2h后随炉冷却,随后粉末在研钵中研磨至无颗粒状态;经过马弗炉煅烧后,钕、铌、锑三种稀土元素掺杂的氧化锡纳米粒子均匀的附着在钛酸钾晶须表面,制得导电改性钛酸钾晶须。晶须可选择钛酸钾晶须、氧化锌晶须、氧化铝晶须,优选钛酸钾晶须,更优选的钛酸钾晶须平均直径为100~200nm,平均长度为5~10μm,由沈阳金建短纤维有限公司生产。钛酸钾晶须改性前形貌结构如附图1所示,导电改性钛酸钾晶须形貌结构如附图2所示。

37.本发明对比了已公开的纳米改性无机富锌底漆和水性无机富锌车间底漆,除目前价格较高的碳纳米管外,均无本发明所提出的采用导电晶须帮助无机富锌涂层中的锌粉建立导电密集网络,进而提高锌粉的利用率,强化阴极保护作用,提高防锈性能的技术手段。碳纳米管相对于导电晶须制备工艺复杂,价格较高,尚不具备规模化商业应用的条件,且对焊接性能改善无作用。本发明针对水性无机富锌车间底漆存在干燥成膜过程中易开裂、防护过程中防锈性能不足、后续加工过程中焊接性能不佳(焊接强度低、焊道烧蚀破坏宽度大)等问题,提供一种含可提高涂层抗开裂性、防锈性能、焊接性能多功能导电晶须的水性无机富锌车间底漆及制备方法,在具有经济性的前提下,同时具有较好的抗开裂性能、防锈性能和焊接性能,可在船舶、桥梁、海洋工程、重型设备制造钢铁板材和型材预处理的钢铁表面上广泛应用。

38.含有导电改性钛酸钾晶须的水性无机富锌车间底漆与常规水性无机富锌车间底漆相比,抗开裂性可从原来的20~30μm提升至60~80μm,防锈性能可从原来的2~3级提升至0~1级,焊接的拉开强度从365~380n/mm2提升至440~480n/mm2,烧蚀破坏宽度从25~28mm降低至10~17mm。可见,通过添加导电改性钛酸钾晶须制备的水性无机富锌车间底漆可同时提高涂层的抗开裂性、防锈性能、焊接性能,采用一种原料的添加实现多功能一体化。

39.本发明公开了一种含可提高涂层抗开裂性、防锈性能、焊接性能多功能导电晶须的水性无机富锌车间底漆及制备方法。该底漆主要由a、b两组分混合而成,其中a组分包含硅酸钾乳液、消泡剂、润湿剂等,b组分包含锌粉、填料粉、导电改性晶须等。本发明针对水性无机富锌车间底漆存在易开裂、防锈性能不足、焊接性能不佳等问题,制备了可提高涂层抗开裂性、防锈性能、焊接性能多功能一体化填料——导电改性钛酸钾晶须,通过其在水性无机富锌车间底漆中的添加,利用其线性结构,缓解收缩应力,改善涂料干燥过程中的抗开裂性能;在涂层中形成三维导电密集网络,使得锌粉的阴极保护作用充分发挥,提升防护过程中的防锈性能;稳定焊接电弧,改善后续加工过程中的焊接性能,提升焊接强度和减小焊道烧蚀破坏宽度。

附图说明

40.图1:为本发明所采用钛酸钾晶须未改性前的扫描电镜微观形貌图;

41.(a)8k倍放大倍数下;(b)50k倍放大倍数下

42.图2:为本发明导电改性钛酸钾晶须扫描电镜微观形貌图。

43.(a)10k倍放大倍数下;(b)50k倍放大倍数下

具体实施方式

44.1.制备方法

45.水性无机富锌车间底漆的制备方法包含如下步骤,所述水性无机富锌车间底漆由双组分组成,即a组分和b组分。

46.a组分的制备:确认搅拌釜内干净干燥后,将硅酸钾乳液缓慢倒入搅拌釜中,开启搅拌,转速为500~600r/min,在搅拌下加入消泡剂和润湿剂,搅拌10~20min后,停止搅拌,采用100~150目滤网过滤包装,完成a组分的制备。

47.b组分的制备:将锌粉、填料粉、导电改性晶须按重量比称量后加入防爆干粉混合搅拌机,开启搅拌,转速设定为80~120r/min,搅拌20~30min,采用20~40目筛网过滤包装,完成b组分的制备。

48.调漆:涂装前,a组分与b组分按照3比7的重量比例,在气动或者电动搅拌下,将b组分倒入a组分中,搅拌均匀后加入3~10%重量比的去离子水稀释后喷涂。

49.2.采用原材料

50.所述a组分制备原料:硅酸钾乳液包含模数在4.5~6.5的硅酸钾乳液,优选为武汉现代工业技术研究院e777乳液、上海美经化工材料有限公司的wz-3002乳液;消泡剂包含聚醚硅氧烷共聚物类型消泡剂、矿物油类型消泡剂,优选为德国毕克化学公司的byk-024、德国迪高助剂公司的tego foamex 825;润湿剂包含聚醚改性硅氧烷类型润湿剂、炔二醇类型润湿剂,优选为德国毕克化学公司的byk-349、德国迪高助剂公司的tego wet 270。

51.所述b组分制备原料:锌粉包含300~800目球状锌粉、片状锌粉,优选为600目球状锌粉,生产厂家为江苏科成有色金属新材料有限公司;填料粉包含600~1000目磷铁粉、铁红粉,优选为800目磷铁粉,生产厂家为什邡市长江化工实业有限公司;导电改性晶须优选为北京特保防静电器材厂的ecp-tf1导电钛酸钾晶须;或采用下述方法制备的导电改性钛酸钾晶须:将2.5~3.5重量份钛酸钾晶须、13.0~15.0重量份五水四氯化锡、0.5~1.5重量份三氧化二钕、0.5~1.5重量份五氧化二铌分散于73.5~80.5重量份去离子水中,搅拌后加入0.5~1.5重量份三氧化二锑,继续搅拌10~20min,随后加入2.5~3.5重量份600目锌粉,并继续搅拌至锌粉完全溶解;用氨水将上述悬浮物ph调至2.0~3.0,随后静置10~20min,抽滤并用去离子水洗涤获得固体沉淀物,在500~600℃的马弗炉中煅烧1~2h后随炉冷却,随后粉末在研钵中研磨至无颗粒状态;经过马弗炉煅烧后,钕、铌、锑三种稀土元素掺杂的氧化锡纳米粒子均匀的附着在钛酸钾晶须表面,制得导电改性钛酸钾晶须。晶须可选择钛酸钾晶须、氧化锌晶须、氧化铝晶须,优选钛酸钾晶须,更优选的钛酸钾晶须平均直径为100~200nm,平均长度为5~10μm。

52.所述导电改性钛酸钾晶须制备原料:钛酸钾晶须生产厂家为沈阳金建短纤维有限公司,五水四氯化锡生产厂家为天津市元立化工有限公司,三氧化二钕生产厂家为山东穗华生物科技有限公司,五氧化二铌生产厂家为北京伊诺凯科技有限公司,三氧化二锑生产厂家为天津市元立化工有限公司,600目锌粉生产厂家为江苏科成有色金属新材料有限公司,氨水生产厂家为天津市元立化工有限公司,以上原料均为工业级。

53.3.实施例和对比例

54.水性无机富锌车间底漆实施例1~4和对比例1~3的配方如表1所示,配方中所述配比均为质量分。

55.表1实施例与对比例配方表

[0056][0057]

所述导电改性钛酸钾晶须a实例具体制备方法为:将2.5重量份钛酸钾晶须、13.0重量份五水四氯化锡、0.5重量份三氧化二钕、0.5重量份五氧化二铌分散于80.5重量份去离子水中,搅拌后加入0.5重量份三氧化二锑,继续搅拌10min,随后加入2.5重量份600目锌粉,并继续搅拌至锌粉完全溶解;用氨水将上述悬浮物ph调至2.0,随后静置10min,抽滤并用去离子水洗涤获得固体沉淀物,在500℃的马弗炉中煅烧1h后随炉冷却,随后粉末在研钵中研磨至无颗粒状态,制得导电改性钛酸钾晶须a。

[0058]

所述导电改性钛酸钾晶须b实例具体制备方法为:将3.0重量份钛酸钾晶须、14.0重量份五水四氯化锡、1.0重量份三氧化二钕、1.0重量份五氧化二铌分散于77.0重量份去离子水中,搅拌后加入1.0重量份三氧化二锑,继续搅拌15min,随后加入3.0重量份600目锌粉,并继续搅拌至锌粉完全溶解;用氨水将上述悬浮物ph调至2.5,随后静置15min,抽滤并用去离子水洗涤获得固体沉淀物,在550℃的马弗炉中煅烧1.5h后随炉冷却,随后粉末在研钵中研磨至无颗粒状态,制得导电改性钛酸钾晶须b。

[0059]

所述导电改性钛酸钾晶须c实例具体制备方法为:将3.5重量份钛酸钾晶须、15.0重量份五水四氯化锡、1.5重量份三氧化二钕、1.5重量份五氧化二铌分散于73.5重量份去离子水中,搅拌后加入1.5重量份三氧化二锑,继续搅拌20min,随后加入3.5重量份600目锌粉,并继续搅拌至锌粉完全溶解;用氨水将上述悬浮物ph调至3.0,随后静置20min,抽滤并用去离子水洗涤获得固体沉淀物,在600℃的马弗炉中煅烧2h后随炉冷却,随后粉末在研钵中研磨至无颗粒状态,制得导电改性钛酸钾晶须c。

[0060]

上述实施例和对比例在涂装前,a组分与b组分按照3比7的重量比例,在气动或者电动搅拌下,将b组分倒入a组分中,搅拌均匀后加入3~10%重量比的去离子水稀释后喷涂。

[0061]

4.性能评价

[0062]

采用上述方案制备水性无机富锌车间底漆,在gb/t 9271-2008中规定的普通碳素

结构钢板上喷涂。试板的表面处理应达到gb/t 8923-1988规定的sa2.5级。喷涂施工后,经过7d养护,参照gb/t 6747-2008《船用车间底漆》测试方法,评估涂层性能,测试结果如表2所示。

[0063]

表2水性无机富锌车间底漆实施例与对比例性能测试结果

[0064][0065]

通过表1和表2可以看出,实施例与对比例的效果具体对比如下:

[0066]

添加导电改性钛酸钾晶须的实施例1~4与对比例1和2相比,抗开裂性可从原来的20~30μm提升至60~80μm,防锈性能可从原来的2~3级提升至0~1级,焊接的抗拉强度从365~380n/mm2提升至440~480n/mm2,烧蚀破坏宽度从25~28mm降低至10~17mm。对比例3为按照已公开专利添加中科院成都有机所型号为tnhc碳纳米管的样品,虽然防锈性能与实施例相当,均能达到1级,但是焊接性能与实施例相比明显不足,其中抗拉强度为360n/mm2低于实施例的440~480n/mm2,烧蚀宽度30mm宽于实施例的10~17mm。

[0067]

因此,当导电改性钛酸钾晶须在水性无机富锌车间底漆b组分中的添加量介于2.0~12.0%(即涂料总质量1.4~8.4%)之间时,对涂层的抗开裂性、防锈性能和焊接性能均有明显改善,更优化的,当在b组分中的添加量介于4.0~6.0%(即涂料总质量2.8~4.2%)时,各方面性能均衡最优。

[0068]

本发明公开和提出的技术方案,本领域技术人员可通过借鉴本文内容,适当改变条件路线等环节实现,尽管本发明的方法和制备技术已通过较佳实施例子进行了描述,相关技术人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和技术路线进行改动或重新组合,来实现最终的制备技术。特别需要指出的是,所有相类似的替换和改动对本领域技术人员来说是显而易见的,他们都被视为包括在本发明精神、范围和内容中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1