一种复合乳液型锂电池陶瓷隔膜粘合剂及其制备方法和应用与流程

1.本发明涉及锂电池陶瓷隔膜粘合剂领域,具体涉及一种复合乳液型锂电池陶瓷隔膜粘合剂及其制备方法和应用。

背景技术:

2.锂离子电池目前被广泛应用于电动交通工具、电脑、智能手机及储能设备等众多领域,随着全球“双碳”政策的推行,市场对锂电池的需求量日益增长,而同时对其容量、充电速度等性能要求也不断提高。作为电池四大主要部件的隔膜起到隔离电池正负极、防止电池短路的作用,因此对于电池的安全性十分重要。目前的锂电池隔膜材质主要为聚乙烯(pe)或聚丙烯(pp),熔点分别为125℃和158℃,容易在电池温度过高时发生形变甚至熔融,造成正负极短路引起安全事故。当前的主要解决方法即为在锂电池隔膜表面涂覆陶瓷层以提高隔膜的热稳定性及抗氧化能力。用于涂布隔膜的陶瓷浆料一般包括无机氧化物、粘合剂、分散剂、润湿剂等组分,浆料干燥后在隔膜表面形成陶瓷层,粘合剂保证了陶瓷层在隔膜上的稳定粘结,是必不可少的一环。

3.聚偏氟乙烯(pvdf)是过去主流的一类锂电池陶瓷隔膜粘合剂,但由于该产品通常分散在有机溶剂n-甲基吡咯烷酮中,而有机溶剂易对人体健康和环境造成危害,因此较为健康环保的水性粘合剂逐渐成为市场上的主流产品,目前这类粘合剂以聚丙烯酸酯体系为主。聚丙烯酸酯粘合剂主要分为乳液型和溶液型。溶液型粘合剂选用的单体原料仅能选用水溶性好的单体原料,限制了具有特定功能意义的非水溶性单体的使用,制约了粘合剂耐热性、粘结力的性能提升,同时导致产品吸水性较强,对制备的锂电池性能不利。乳液型粘合剂相对于溶液型粘合剂没有单体水溶性的限制,应用更广泛。其一般需要加入乳化剂辅助单体及聚合物产物在水中分散,乳化剂的类型和用量影响乳胶粒子的状态,最终影响粘合剂的性能。同时,虽然聚丙烯酸酯体系粘合剂在诸多其他领域已有较成熟的应用,但由于锂电池陶瓷隔膜中的粘合剂应用仍需要针对陶瓷粒子及隔膜基材进行匹配,因此在配方、工艺上仍需要进行相关设计。

4.粘结力是锂电池陶瓷隔膜粘合剂最根本也是最重要的性能之一,粘合剂具备较强的粘结力意味着在同样的添加量下陶瓷涂层内部内聚力更强,陶瓷涂层与隔膜间的结合更紧密,使得陶瓷隔膜能承受更复杂的使用环境及更长的使用时间;同时也意味着能以更小的添加量满足使用要求,减轻了电池重量,同时减少了成本,因此提升粘合剂的粘结力一直是该领域的技术发展需求。目前常规的乳液型聚丙烯酸酯粘合剂乳胶粒子粒径在100-2000nm范围内,优选地在100-1000nm范围内,较小粒径的乳胶粒子具有较大的比表面积,与基材及陶瓷颗粒的粘结点较多,可实现更强的粘结力。聚丙烯酸酯微乳液为一种粒径<100nm的乳液体系,理论上可以实现较常规聚丙烯酸酯乳液型粘合剂更强的粘结力,同时微乳液一般具有较常规乳液更佳的稳定性。然而,一般微乳液体系的形成需要加入大量乳化剂对乳胶粒的粒径进行调控,比乳液体系加入的乳化剂量大得多,这些乳化剂在陶瓷浆料在隔膜表面涂布干燥后成为残留物,影响陶瓷层粘接性和耐水性。反应型乳化剂是一种分

子结构中含有亲水亲油基团,可对反应单体有乳化能力,同时分子结构中还包含能与其他单体进行反应的双键结构的乳化剂。其在产生乳化作用的同时,能够在反应过程中与单体共聚,最终成为聚合物产品的一部分,可有效避免使用时乳化剂分子在胶膜形成过程中迁移到表面而造成的粘结力下降、易吸水等问题。公开号为cn106905475的专利使用反应型乳化剂,制备了不含游离型乳化剂的丙烯酸乳液产品,提高了产品的粘结性、耐水性及加工性能。但是上述专利中的产品乳胶粒子粒径较大(0.2~2μm),粘结力相对不强。

5.此外,由于微乳液的乳胶粒子粒径过小,单独使用时容易导致相应的锂电池陶瓷隔膜透气性显著降低。因此,制备一种常规乳液和微乳液组分共存,即乳液体系内乳胶粒子粒径分布具有双峰分布(具有≥100nm及<100nm的两个粒径峰值)特点的聚丙烯酸酯乳液是一类有效提高粘结力,且避免相应锂电池陶瓷隔膜透气性受到明显影响的可行办法。直接共混两种粒径的乳液得到共混体系的方法较为粗糙,不仅需要制备两批次乳液,同时不同体系的乳液混合时容易互相影响分散性及稳定性,导致产品质量欠佳。因此通过一批次合成工艺,制备粒径分布具备双峰分布特点的乳液体系具有较高的开发需求。

技术实现要素:

6.本发明意在提供一种粒径分布具有双峰分布特点的复合乳液型锂电池陶瓷隔膜粘合剂及其制备方法和应用,以解决现有技术中常规乳液粘合剂粘结力不足、常规微乳液粘合剂影响陶瓷隔膜透气性的问题,以及常规乳液及微乳液粘合剂干燥后游离型乳化剂造成的大量残留物会对粘接性及耐水性产生不利影响的问题。

7.为达到上述目的,本发明采用如下技术方案:一种复合乳液型锂电池陶瓷隔膜粘合剂,原料以质量份计,包括水溶性单体5~15份、非水溶性单体10~30份、反应型乳化剂0.5~2份、助乳化剂0.1~0.5份、引发剂0.2~1份、纯水70~80份;该粘合剂为乳液与微乳液复合体系,复合体系内乳胶粒子的粒径分布峰值分别位于<100nm和100~1000nm的范围内。

8.另一方面,本技术方案还提供一种复合乳液型锂电池陶瓷隔膜粘合剂的制备方法,其特征在于,包括如下步骤:

9.步骤一、向反应装置中投入溶剂、占总量20-50%的反应型乳化剂,取占总量10-30%的单体,加入其中的水溶性单体部分,在40-50℃,搅拌至单体完全溶解;

10.步骤二、向反应装置中投入所取占总量10-30%的单体的非水溶性单体部分,在40-50℃以下,搅拌至物料混合均匀;

11.步骤三、通入氮气0.5-1.5小时;

12.步骤四、将占总量60-80%的引发剂溶于纯水后加入反应体系并搅拌;

13.步骤五、将反应温度升至65~85℃,并保持恒温搅拌,反应时间为10-40min;

14.步骤六、开始滴加占总量40-60%的水溶性单体和非水溶性单体的混合物,持续滴加并反应3.5-6h;自滴加开始时2-4h后加入剩余占总量50-80%的反应型乳化剂,10min后加入剩余占总量10-30%的单体,20min后加入剩余占总量20-40%的引发剂;

15.步骤七、滴加完成后,继续反应1-2h;

16.步骤八、反应结束后冷却,并用滤网过滤出料,加入ph调节剂,调节ph至7-8,得到产物。

17.优选的,作为一种改进,水溶性单体包括丙烯酸、甲基丙烯酸、丙烯酸钠、甲基丙烯酸钠、丙烯酸锂、甲基丙烯酸锂、丙烯酰胺、n羟甲基丙烯酰胺、丙烯酸羟乙酯、丙烯酸羟丙酯中的至少一种。

18.优选的,作为一种改进,非水溶性单体包括丙烯腈、苯乙烯、甲基丙烯酸甲酯、丙烯酸正丁酯、丙烯酸叔丁酯、甲基丙烯酸叔丁酯、丙烯酸异丁酯、丙烯酸异辛酯、乙酸乙烯酯、丙烯酸缩水甘油酯、甲基丙烯酸缩水甘油酯、甲基丙烯酸烯丙酯、γ甲基丙烯酰氧基丙基三甲氧基硅烷、邻苯二甲酸二烯丙酯中的至少一种。

19.优选的,作为一种改进,反应型乳化剂包括乙烯基磺酸钠、对苯乙烯磺酸钠、烯丙基羟丙基磺酸钠、2-丙烯酰胺基-2-甲基丙磺酸钠、烯丙氧基脂肪醇氧乙烯醚硫酸铵、烯丙氧基壬基酚丙醇聚氧乙烯醚硫酸铵中的至少一种。

20.优选的,作为一种改进,助乳化剂包括乙二醇、丙二醇、丙三醇、正丁醇、正戊醇、正己醇中的至少一种。

21.优选的,作为一种改进,引发剂包括过硫酸铵、过硫酸钾、过硫酸钠中的至少一种。

22.优选的,作为一种改进,步骤八中,ph调节剂为碳酸钠、碳酸氢钠、氢氧化钠、氢氧化锂或氨水。

23.优选的,作为一种改进,一种复合乳液型锂电池陶瓷隔膜粘合剂作为锂电池陶瓷隔膜粘合剂的应用。

24.优选的,作为一种改进,一种复合乳液型锂电池陶瓷隔膜粘合剂作为锂电池陶瓷隔膜浆料的应用。

25.本方案的原理及优点是:在锂电池隔膜乳液粘合剂领域,粘结力的加强是领域内持续追求的,且消除游离型乳化剂的影响也是领域内亟需解决的实际问题。针对此,本技术方案对锂电池陶瓷隔膜粘合剂的配方进行全面的优化,一改现有技术中常规锂电池陶瓷隔膜粘合剂乳胶粒子粒径单一分布的局限,创造性的提出制备一种不被本领域通常考虑的粒径分布呈双峰分布的乳液粘合剂。在领域的固有认知中,由于粘合剂乳液属于欠稳定体系,在已形成乳液的体系中再复合生成另一组分的乳胶粒子,可能会引起相互不兼容,导致其稳定性受到相互影响等。要形成稳定的复合体系乳液,需要注意不同批次间的原料的互相兼容配合,对原料及工艺有一定要求。本方案打破现有技术固有认知的壁垒,通过对原料组成及加工工艺的优化,使用反应型乳化剂代替游离型乳化剂,并通过在制备工艺中在体系已生成乳液组分后,继续进行第二批次的单体、反应型乳化剂、引发剂的加料,二次成核生成新的微乳液组分,进而得到了稳定的粒径分布呈双峰分布的复合乳液体系。由不同粒径乳液部分进一步互相辅助提高粘结力,同时不影响所制备陶瓷隔膜的透气性(单一微乳液体系容易引起),达到粒径呈单一分布的体系达不到的效果。此外,本技术方案中的助乳化剂和反应型乳化剂联合使用具有相应的协同加强作用。

26.1、本技术方案的锂电池陶瓷隔膜粘合剂为复合乳液水性体系,体系内乳胶粒子粒径分布具有双峰分布特点(具有<100nm及100~1000nm的两个粒径分布峰值),与常规乳液型水性粘合剂相比,额外具有小粒径乳胶粒,存在更多粘结点,具有更好的粘结性;与常规微乳液型水性粘合剂相比,不会因为小粒径乳胶粒过多导致涂覆的陶瓷隔膜透气性受到明显影响。

27.2、本技术方案的复合乳液型锂离子电池陶瓷隔膜粘合剂采用反应型乳化剂,避免

了常规乳液体系干燥后存在的大量乳化剂残留物向胶体表面迁移富集,从而影响粘结性、耐水性的问题。

28.3、本技术方案采用同一批次反应制备得到复合乳液体系,制备工艺简单,能耗较低,且以水作为唯一溶剂,绿色环保。

附图说明

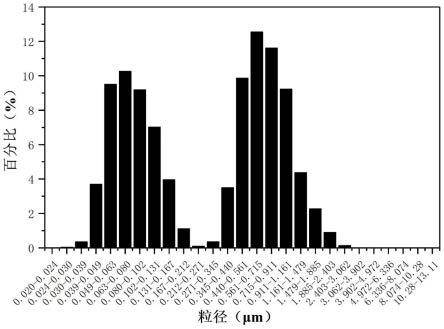

29.图1为本发明实施例2制备的锂电池陶瓷隔膜用粘合剂的粒径分布图。

30.图2为本发明对比例1制备的锂电池陶瓷隔膜用粘合剂的粒径分布图。

31.图3为本发明对比例2制备的锂电池陶瓷隔膜用粘合剂的粒径分布图。

具体实施方式

32.下面通过具体实施方式进一步详细说明,但本发明的实施方式不限于此。若未特别指明,下述实施方式所用的技术手段为本领域技术人员所熟知的常规手段;所用的实验方法均为常规方法;所用的材料、试剂等,均可从商业途径得到。

33.方案总述:

34.一种复合乳液型锂电池陶瓷隔膜粘合剂,原料以质量份计,包括水溶性单体5~15份、非水溶性单体10~30份、反应型乳化剂0.5~2份、助乳化剂0.1~0.5份、引发剂0.2~1份、纯水70~80份。

35.其中,水溶性单体包括丙烯酸、甲基丙烯酸、丙烯酸钠、甲基丙烯酸钠、丙烯酸锂、甲基丙烯酸锂、丙烯酰胺、n羟甲基丙烯酰胺、丙烯酸羟乙酯、丙烯酸羟丙酯中的至少一种。

36.非水溶性单体包括丙烯腈、苯乙烯、甲基丙烯酸甲酯、丙烯酸正丁酯、丙烯酸叔丁酯、甲基丙烯酸叔丁酯、丙烯酸异丁酯、丙烯酸异辛酯、乙酸乙烯酯、丙烯酸缩水甘油酯、甲基丙烯酸缩水甘油酯、甲基丙烯酸烯丙酯、γ甲基丙烯酰氧基丙基三甲氧基硅烷、邻苯二甲酸二烯丙酯中的至少一种。

37.反应型乳化剂包括乙烯基磺酸钠、对苯乙烯磺酸钠、烯丙基羟丙基磺酸钠、2-丙烯酰胺基-2-甲基丙磺酸钠、烯丙氧基脂肪醇氧乙烯醚硫酸铵、烯丙氧基壬基酚丙醇聚氧乙烯醚硫酸铵中的至少一种。

38.助乳化剂包括乙二醇、丙二醇、丙三醇、正丁醇、正戊醇、正己醇中的至少一种。

39.引发剂包括过硫酸铵、过硫酸钾、过硫酸钠中的至少一种。

40.一种复合乳液型锂电池陶瓷隔膜粘合剂的制备方法,包括如下步骤:

41.步骤一、向反应装置中投入溶剂、占总量20-50%的反应型乳化剂,取占总量10-30%的单体,加入其中的水溶性单体部分,在40-50℃,搅拌至单体完全溶解;

42.步骤二、向反应装置中投入所取占总量10-30%的单体的非水溶性单体部分,在40-50℃以下,搅拌至物料混合均匀;

43.步骤三、通入氮气0.5-1.5小时;

44.步骤四、将60-80%引发剂溶于纯水后加入反应体系并搅拌;

45.步骤五、将反应温度升至65~85℃,并保持恒温搅拌,反应时间为10-40min;

46.步骤六、开始滴加占总量40-60%的水溶性单体和非水溶性单体的混合物,持续滴加并反应3.5-6h;自滴加开始时2-4h后加入剩余占总量50-80%的反应型乳化剂,10min后

加入剩余占总量10-30%的单体,20min后加入剩余占总量20-40%的引发剂;

47.步骤七、滴加完成后,继续反应1-2h;

48.步骤八、冷却后,用滤网过滤出料,加入ph调节剂,调节ph至7-8,得到产物,其中ph调节剂为碳酸钠、碳酸氢钠、氢氧化钠、氢氧化锂或氨水。

49.经本技术方案制备而成的复合乳液型锂电池陶瓷隔膜粘合剂可用于制作锂电池陶瓷隔膜涂覆浆料及锂电池陶瓷隔膜。

50.实施例1复合乳液型锂电池陶瓷隔膜粘合剂

51.一种复合乳液型锂电池陶瓷隔膜粘合剂的制备方法,包括如下步骤:向反应装置中投入纯水149g,烯丙氧基脂肪醇氧乙烯醚硫酸铵0.8g,丙烯酸2g,丙烯酰胺5g,在40℃搅拌至单体完全溶解。向反应装置中投入丙烯腈1.5g,丙烯酸正丁酯3g,继续搅拌至物料混合均匀;通入高纯氮气0.5小时;将0.6过硫酸铵溶于6g纯水中,加入反应装置,将反应温度升至70℃,并保持恒温搅拌,反应30min。将丙烯酰胺5g,丙烯腈2g,丙烯酸正丁酯13g,甲基丙烯酸缩水甘油酯0.5g混合完全,以滴加方式加入反应装置,持续4h。滴加开始2h后,在体系中加入烯丙氧基脂肪醇氧乙烯醚硫酸铵1.5g,10min后加入丙烯酰胺2g,丙烯腈1g,丙烯酸正丁酯4g,20min后将0.3过硫酸铵溶于3g纯水中,加入反应体系,同时加入0.3g正丁醇。滴加完毕后,继续保持反应1h。反应完毕后将体系冷却到常温,加入氨水,调节ph至7,得到产物。

52.实施例2复合乳液型锂电池陶瓷隔膜粘合剂

53.一种复合乳液型锂电池陶瓷隔膜粘合剂的制备方法,包括如下步骤:向反应装置中投入纯水156g,烯丙氧基壬基酚丙醇聚氧乙烯醚硫酸铵1g,乙烯基磺酸钠1g,甲基丙烯酸2.5g,丙烯酸羟乙酯2g,在40℃搅拌至单体完全溶解。向反应装置中投入苯乙烯4g,甲基丙烯酸甲酯3g,丙烯酸异辛酯4g,继续搅拌至物料混合均匀;通入高纯氮气0.5小时;将0.6过硫酸钠溶于6g纯水中,加入反应装置,将反应温度升至75℃,并保持恒温搅拌,反应40min。将丙烯酸羟乙酯4.5g,苯乙烯1g,甲基丙烯酸甲酯9g,丙烯酸异辛酯12g,甲基丙烯酸缩水甘油酯0.5g混合完全,以滴加方式加入反应装置,持续5h。滴加开始2.5h后,在体系中加入烯丙氧基壬基酚丙醇聚氧乙烯醚硫酸铵0.5g,乙烯基磺酸钠1g,10min后加入丙烯酸羟乙酯1.5g,苯乙烯2g,甲基丙烯酸甲酯3g,丙烯酸异辛酯4g,20min后将0.25过硫酸钠溶于2.5g纯水中,加入反应体系,同时加入0.2g丙二醇。滴加完毕后,继续保持反应1.5h。反应完毕后将体系冷却到常温,加入碳酸氢钠,调节ph至7,得到产物。

54.实施例3复合乳液型锂电池陶瓷隔膜粘合剂

55.一种复合乳液型锂电池陶瓷隔膜粘合剂的制备方法,包括如下步骤:向反应装置中投入纯水132g,烯丙基羟丙基磺酸钠1.2g,甲基丙烯酸1g,甲基丙烯酸钠2g,在45℃搅拌至单体完全溶解。向反应装置中投入丙烯腈3g,丙烯酸异丁酯3g,继续搅拌至物料混合均匀;通入高纯氮气1小时;将0.9过硫酸钾溶于9g纯水中,加入反应装置,将反应温度升至77℃,并保持恒温搅拌,反应30min。将甲基丙烯酸钠5g,丙烯腈11g,丙烯酸异丁酯13g、甲基丙烯酸叔丁酯4g,甲基丙烯酸烯丙酯0.5g混合完全,以滴加方式加入反应装置,持续5.5h。滴加开始4h后,在体系中加入烯丙基羟丙基磺酸钠2.3g,10min后加入甲基丙烯酸钠2g,丙烯腈5g,丙烯酸异丁酯7g,甲基丙烯酸叔丁酯1g,20min后将0.6过硫酸钾溶于6g纯水中,加入反应体系,同时加入0.4g丙三醇。滴加完毕后,继续保持反应2h。反应完毕后将体系冷却到

常温,加入碳酸氢钠,调节ph至7.5,得到产物。

56.实施例4

57.一种复合乳液型锂电池陶瓷隔膜粘合剂的制备方法,包括如下步骤:向反应装置中投入纯水148g,对苯乙烯磺酸钠0.1g;2-丙烯酰胺基-2-甲基丙磺酸钠0.3g;甲基丙烯酸钠1g,丙烯酸羟丙酯1g,在50℃搅拌至单体完全溶解。向反应装置中投入甲基丙烯酸甲酯3g、丙烯酸正丁酯1g,继续搅拌至物料混合均匀;通入高纯氮气1.5小时;将0.45过硫酸钠溶于4.5g纯水中,加入反应装置,将反应温度升至80℃,并保持恒温搅拌,反应20min。将丙烯酸羟丙酯9g,甲基丙烯酸甲酯16g、丙烯酸正丁酯7g、γ甲基丙烯酰氧基丙基三甲氧基硅烷0.6g、丙烯酸缩水甘油酯0.4g混合完全,以滴加方式加入反应装置,持续6h。滴加开始4h后,在体系中加入对苯乙烯磺酸钠0.3g、2-丙烯酰胺基-2-甲基丙磺酸钠0.7g,10min后加入甲基丙烯酸钠1g、丙烯酸羟丙酯1g、甲基丙烯酸甲酯4g、丙烯酸正丁酯4g,20min后将0.15过硫酸钠溶于1.5g纯水中,加入反应体系,同时加入0.2g正戊醇。滴加完毕后,继续保持反应1h。反应完毕后将体系冷却到常温,加入氢氧化钠,调节ph至7.2,得到产物。

58.对比例1常规乳液型锂电池陶瓷隔膜水性粘合剂的制备

59.向反应装置中投入纯水135g,聚乙烯吡咯烷酮0.5g,十二烷基硫酸钠0.3g,十二烷基硫酸钠0.6g,丙烯酸1.5g,丙烯酰胺5g,在50℃搅拌至单体完全溶解。向反应装置中投入甲基丙烯酸甲酯8g、丙烯腈2g、丙烯酸正丁酯6g,继续搅拌至物料混合均匀;通入高纯氮气1小时;将0.5过硫酸铵溶于5g纯水中,加入反应装置,将反应温度升至75℃,并保持恒温搅拌,反应40min。将丙烯酰胺12g,甲基丙烯酸甲酯12g,丙烯腈5g、丙烯酸正丁酯11g,甲基丙烯酸烯丙酯0.5g混合完全,以滴加方式加入反应装置,持续4h。反应完毕后将体系冷却到常温,加入氢氧化钠,调节ph至7.5,得到产物。

60.对比例2常规微乳液型锂电池陶瓷隔膜水性粘合剂的制备

61.向反应装置中投入纯水160g,十二烷基酚聚氧乙烯醚0.8g,十二烷基苯磺酸钠1.6g,十二烷基硫酸钠2g,甲基丙烯酸2.5g,丙烯酸羟乙酯3g,在40℃搅拌至单体完全溶解。向反应装置中投入苯乙烯7g,甲基丙烯酸甲酯5g,丙烯酸异辛酯10g,同时加入0.8g丙二醇,继续搅拌至物料混合均匀;通入高纯氮气0.5小时;将0.6过硫酸铵溶于6g纯水中,加入反应装置,将反应温度升至70℃,并保持恒温搅拌,反应30min。将丙烯酸羟乙酯5g,甲基丙烯酸甲酯10g,丙烯酸异辛酯10g,甲基丙烯酸缩水甘油酯0.3g混合完全,以滴加方式加入反应装置,持续5h。滴加开始3h后,将0.15过硫酸铵溶于1.5g纯水中,加入反应体系。滴加完毕后,继续保持反应1.5h。反应完毕后将体系冷却到常温,加入碳酸氢钠,调节ph至7,得到产物。

62.应用例1锂电池陶瓷隔膜的制备

63.按以下方法制备锂电池陶瓷隔膜样品:按照一定比例将粘合剂与氧化铝粉末陶瓷、分散剂、增稠剂、润湿剂等加入水中混合,再经过机械搅拌分散、过滤、真空消泡后得到锂电池陶瓷隔膜涂覆浆料,随后辊涂或刮涂到9μm厚的锂电池用聚烯烃基膜上,加热干燥后,得到涂层厚度为2μm的锂电池陶瓷隔膜。使用实施例1~4和对比例1~2所述的各种粘合剂产物配置锂电池陶瓷隔膜涂覆浆料,浆料包括以下组分:氧化铝粉末陶瓷,30~40份;分散剂,1~2份;增稠剂,0.1~2份;粘合剂,2~5份;润湿剂,0.5~1份;去离子水,余量。

64.实验例性能测试

65.对上述各实施例及对比例制备而成的锂电池陶瓷隔膜粘合剂进行粒径分布检测,

对上述各实施例及对比例制备而成的锂电池陶瓷隔膜粘合剂按照应用例1制备的锂电池陶瓷隔膜进行涂层剥离强度、水分含量及透气度检测,检测方法如下:

66.1、粒径分布使用bettersize-2000激光粒度分布仪测定。

67.2、涂层剥离强度按gb/t2792 2014所述方法测试。

68.3、干燥后的陶瓷隔膜于相对湿度为60%的室温环境下静置24h后,水分含量使用卡尔费休水分仪测试。

69.4、陶瓷隔膜透气性能通过气体透过率测试仪(透过气体量为100cc)按照gb/t 458-2008所述方法测试。

70.表1性能测试结果

[0071][0072][0073]

由表1及图1-3可知,实施例1-4使用本发明所述方法制备的复合乳液型锂电池陶瓷隔膜粘合剂,相较于对比例1所代表的常规乳液型粘合剂,体系内额外含有粒径更小的乳胶粒子,同时涂层剥离强度明显更高,含水量更低;相对于对比例2所代表的常规微乳液型粘合剂,具有明显更高的涂层剥离强度及更低的水分含量,以及更优良的透气度。

[0074]

综上所述,本发明所述制备的复合乳液型锂电池陶瓷隔膜粘合剂通过特定工艺制备,且引入反应型乳化剂,在不含游离型乳化剂的情况下制备得到了粒径分布具有双峰分布特点的乳液粘合剂体系,在避免了大量残留的游离型乳化剂影响粘结力的同时,通过大小粒径乳胶粒子复配的方式增大了有效粘接面积,实现了粘结力的有效提升,同时避免了相应陶瓷隔膜透气性受到较大影响。

[0075]

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,

说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1