一种用于电力系统绝缘防护的双组份硅橡胶防污闪涂料及其制备方法、应用与流程

1.本发明属于电力行业绝缘涂料技术领域,具体涉及一种用于电力系统绝缘防护的双组份硅橡胶防污闪涂料及其制备方法、应用。

背景技术:

2.电力工业是关系国计民生的基础产业,保障国家电网安全运行,事关经济发展全局。随着工业快速发展,环境污染日益严重,在特高压输电技术大力发展的背景下,高压电网的绝缘保护面临日益严重的挑战。

3.防污闪涂料是一种涂敷在电瓷表面的绝缘涂料,适用于污秽条件下电力系统高压设备外绝缘保护,预防闪络,提高设备的绝缘等级。室温硫化(rtv)硅橡胶防污闪涂料流动性好、可室温固化、施工维护方便,固化涂层具有优良的憎水性和憎水迁移性,过去30年来在电力行业得到快速发展和广泛应用。rtv硅橡胶涂料可分为单组份、双组份、多组份三种。其中,单组分涂料具有包装、施工方便,绝缘性、憎水性较好等特点,目前应用较广。

4.中国专利cn101942200 a,cn 102876226 b,cn 103788871 a,cn 106543895 b,cn 107286845 b,cn 105086824 a,cn 106752925 b,cn 108300298 a等提供了防污闪涂料的组成等,然而,由于需要借助空气中的水分子完成缩聚反应,单组分rtv硅橡胶涂料也有明显的缺点,表现为固化不均匀、固化后涂层会收缩、绝缘性和憎水性都有待提高。双组分rtv硅橡胶涂料通过有机硅胶端基上的乙烯基(或丙烯基)和交联剂分子上的硅氢基加成聚合来完成固化,可以避免单组分涂料的一些缺点,进一步提升涂层的防污闪性能。例如,中国专利cn 109233627 b利用双组分rtv防污闪涂层,改进了绝缘子的冲击击穿性能;中国专利cn 112778903 a通过引入环氧硅烷,增强双组分rtv硅橡胶涂料的附着力;国家发明专利cn 113072879 a在双组分配方中引入mq硅树脂,提高涂层的机械强度、耐高温性能和耐久性。但是,目前双组分加成型rtv涂料仍然存在配方催化剂中毒、底材附着力低、抗老化性能欠佳等问题,此外涂层的防污闪能力也有待提升。

技术实现要素:

5.针对现有技术中存在的配方催化剂中毒、底材附着力低、抗老化性能欠佳灯问题,本发明提供了一种用于电力系统绝缘防护的双组份硅橡胶防污闪涂料,该涂料通过引入疏水、增粘、抗老化等组分,设计了一种不发生催化剂中毒、附着力和憎水性优良的防污闪涂料,并提高了涂层的综合性能。

6.本发明还提供了一种上述双组份硅橡胶防污闪涂料的制备方法。

7.本发明的另一目的为提供了一种上述双组份硅橡胶防污闪涂料在电力系统绝缘防护中的应用。

8.本发明为了实现上述目的所采用的技术方案为:本发明提供了一种用于电力系统绝缘防护的双组份硅橡胶防污闪涂料,包括a组

分和b组分;所述a组分包括以下重量份原料:生胶100份,铂催化剂0.5~5份,增粘剂4~15份;所述b组分包括以下重量份原料:生胶100份,交联剂 8~25份,扩链剂 2~8份,补强剂30~60份,阻燃剂30~70份,结构控制剂10~28份,抑制剂0.4~4份,抗老化剂8~25份。

9.进一步的,所述生胶是由端乙烯基硅油,端乙烯基氟硅油和甲基氟硅油按照质量比7:2:1组成;优选的,所述端乙烯基硅油的粘度为 800~ 4000 mpa.s;所述端乙烯基氟硅油的粘度为 1500-8000 mpa.s;所述甲基氟硅油的粘度为300-2000 mpa.s。

10.进一步的,所述铂催化剂为氯铂酸异丙醇溶液、四氢呋喃-pt络合物、乙烯基硅氧烷-pt络合物和邻苯二甲酸二乙酯-pt络合物中的一种或多种;所述增粘剂包括3~10份端环氧基硅油、1~5份γ-缩水甘油醚氧丙基三甲氧基硅烷。

11.本发明所使用的铂催化剂-氯铂酸异丙醇溶液的制备方法为:将异丙醇在油浴条件下加热到105℃,搅拌20min除水,然后自然冷却至室温,最后加入一定量的氯铂酸,继续搅拌24h后,获得质量浓度为2.5%的氯铂酸异丙醇溶液,留存待用。

12.铂催化剂-(四氢呋喃-pt络合物)的制备方法为:在附有回流冷凝器及温度计的反应瓶中,将四氢呋喃在油浴条件下加热到105℃,搅拌20min除水,保持通入氮气,然后加入氯铂酸,继续搅拌回流1.5h,冷却后加入na2s04干燥,滤去固体渣状物,既得质量浓度为2.5%的四氢呋喃-pt络合物溶液。

13.铂催化剂-(邻苯二甲酸二乙酯-pt络合物)的制备方法为:在附有回流冷凝器温度计的500ml三口瓶中,按照质量比1:200加入氯铂酸和无水乙醇,通n

2 (干燥)下,升温至80℃回流2h,然后降温至40℃,减压蒸出乙醇,经氯仿抽提得固体产物,加入一定量的邻苯二甲酸二乙酯溶解固体物,滤去固渣得到质量浓度为2.5%的邻苯二甲酸二乙酯-pt络合物溶液。

14.铂催化剂-(甲基乙烯基硅氧烷-pt络合物)的制备方法为:在附有回流冷凝器和温度计的反应瓶中,加入氯铂酸和甲基乙烯基硅氧烷,在常压及110℃回流1.5h,冷却后过滤,并将浅灰色酸性溶液洗涤至中性,然后加入无水cacl2干燥,过滤出cacl2后,得到质量浓度为2.5%的含甲基乙烯基硅氧烷-pt络合物溶液。

15.进一步的,上述铂催化剂中,铂的质量浓度均为2.5%;所述端环氧基硅油的粘度为50~3000 mpa.s。

16.进一步的,所述交联剂为含氢硅油;所述扩链剂为氢封端聚二甲基硅氧烷;所述补强剂包括15~30份气相法白炭黑,6~14份硅藻土或9~21份mdt硅树脂;所述阻燃剂为氧化铝、活性碳酸钙、四溴苯酐、四溴醚、十溴联苯醚、十溴二苯乙烷中的一种或多种;所述结构控制剂为环硅氮烷,六甲基二硅氮烷,四甲基二乙烯基二硅氮烷,二苯基硅二醇中的一种或多种;所述的抑制剂为二甲基己炔醇、乙炔基环己醇、丙炔醇、丁炔醇、甲基丁炔醇、苯基丁炔醇和二苯基硅二醇中的一种或多种;所述的抗老化剂包括3~8份三甲基硅基苯甲酮或苯并三唑、6~16份bn纳米片或aln纳米片。

17.进一步的,所述含氢硅油的粘度为6~50 mpa.s;所述氢封端聚二甲基硅氧烷的粘度为100~1000 mpa.s;所述bn纳米片、aln纳米片的厚度均为5~100nm。

18.本发明还提供了一种上述双组份硅橡胶防污闪涂料的制备方法,包括如下步骤:

(1)按a组分配方,将生胶与铂催化剂、增粘剂充分混合2~5 h,真空去除气泡;(2)然后单独包装,得a组分胶;(3)按b组分配方,将生胶与补强剂、阻燃剂、结构控制剂和抗老化剂捏合0.5~1 h,然后加入交联剂、扩链剂、抑制剂继续捏合0.5~1 h;(4)然后升温至100~150 ℃,真空捏合2~4 h;(5)然后冷却出胶,单独包装,得b组分胶。

19.本发明还提供了一种上述双组份硅橡胶防污闪涂料在电力系统绝缘防护中的应用。

20.本发明所制备的双组份硅橡胶防污闪涂料使用时,a组分和b组分按照质量比1:1配胶。

21.本发明的双组分硅橡胶防污闪涂料及其涂层综合性能突出,有益效果为:(1)本发明在配方中剔除了n、p、s等元素的有机物和sn、zn、pb等元素的无机物,避免发生催化剂中毒,增强了双组分涂料的实用性;(2)本发明在各原料的协同作用下,增强涂料的附着力,避免涂层剥落,延长了涂层的使用寿命,改进了涂层的憎水迁移性,提高了涂层的抗老化性能。

22.(3)本发明通过适量的引入含氟硅油,同其他原料共同作用下,使涂料憎水性明显增强。

具体实施方式

23.下面通过具体的实施例对本发明的技术方案作进一步的解释和说明。值得注意的是,本发明所使用的原料,如无特殊说明,均为市售。

24.实施例1涂料a组分配方:生胶100份(粘度为1000 mpa.s的端乙烯基硅油70份、粘度为1000 mpa.s的端乙烯基氟硅油20份和粘度为300 mpa.s的甲基氟硅油10份),四氢呋喃-pt络合物1份,增粘剂7份(端环氧基硅油5份和γ-缩水甘油醚氧丙基三甲氧基硅烷2份);涂料b组分配方:生胶100份(粘度为1000 mpa.s的端乙烯基硅油70份、粘度为1000 mpa.s的端乙烯基氟硅油20份和粘度为300 mpa.s的甲基氟硅油10份),粘度为10 mpa.s的含氢硅油10份,粘度为300 mpa.s的氢封端聚二甲基硅氧烷5份,补强剂40份(气相法白炭黑30份、硅藻土10份),氧化铝40份,六甲基二硅氮烷15份,二甲基己炔醇0.5份,抗老化剂9份(三甲基硅基苯甲酮3份和bn纳米片6份);具体制备方法为:(1)按a组分配方,将生胶与铂催化剂、增粘剂加入搅拌机,充分混合2h,真空去除气泡;(2)然后单独包装,得a组分胶;(3)按b组分配方,将生胶与补强剂、阻燃剂、结构控制剂和抗老化剂加入捏合机捏合1h,然后加入交联剂、扩链剂、抑制剂继续捏合0.5 h;(4)然后,升温至100℃真空捏合4 h;(5)然后,冷却出胶,单独包装,得b组分胶。

25.上述a组分、b组分涂料,按质量各取10份,混合均匀后,抹涂在玻璃上,在25℃固化

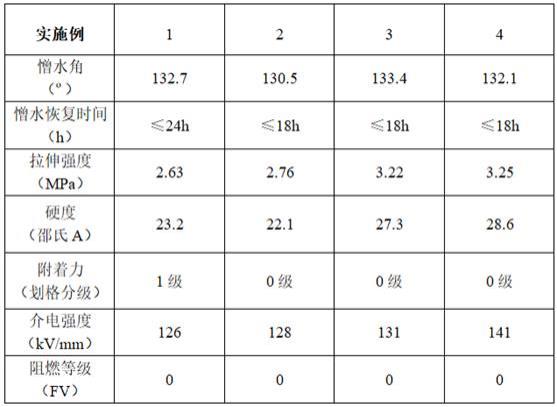

12h后,得0.5mm厚涂层。然后,测试涂层的憎水角、憎水恢复时间、拉伸强度、附着力、介电强度、阻燃等级,结果如表1所示。可见,该涂层综合性能较好,憎水角》132.7

º

,憎水恢复时间≤24h,拉伸强度2.63mpa,邵氏硬度23.2,附着力1级,介电强度126kv/mm,阻燃等级fv-0级。

26.实施例2涂料a组分配方:生胶100份(粘度为2000mpa.s的端乙烯基硅油70份、粘度为2000mpa.s的端乙烯基氟硅油20份和粘度为400mpa.s的甲基氟硅油10份)、乙烯基硅氧烷-pt络合物1.2份,增粘剂14份(端环氧基硅油10份,γ-缩水甘油醚氧丙基三甲氧基硅烷4份);涂料b组分配方:生胶100份(粘度为2000mpa.s的端乙烯基硅油70份、粘度为2000mpa.s的端乙烯基氟硅油20份和粘度为400mpa.s的甲基氟硅油10份),粘度为20mpa.s的含氢硅油15份,粘度为200mpa.s的氢封端聚二甲基硅氧烷5份,补强剂45份(气相法白炭黑30份和mdt硅树脂15份),阻燃剂40份(活性碳酸钙30份和十溴二苯乙烷10份),六甲基二硅氮烷18份,乙炔基环己醇0.7份,抗老化剂9份(三甲基硅基苯甲酮3份和bn纳米片6份);具体制备方法为:(1)按a组分配方,将生胶与铂催化剂、增粘剂加入搅拌机,充分混合3h,真空去除气泡;(2)然后单独包装,得a组分胶;(3)按b组分配方,将生胶与补强剂、阻燃剂、结构控制剂和抗老化剂加入捏合机捏合0.5h,然后加入交联剂、扩链剂、抑制剂继续捏合1h;(4)然后,升温至120℃真空捏合4h;(5)然后,冷却出胶,单独包装,得b组分胶。

27.上述a组分、b组分涂料,按质量各取10份,均匀混合后,抹涂在玻璃上,在25℃固化12h后,得0.55mm厚涂层。然后,测试涂层的憎水角、憎水恢复时间、拉伸强度、附着力、介电强度、阻燃等级,结果如表1所示。可见,该涂层综合性能良好,特别是憎水恢复时间≤18h,附着力0级,优于实施例1。

28.实施例3涂料a组分配方:生胶100份(粘度为1500mpa.s的端乙烯基硅油70份、粘度为1500mpa.s的端乙烯基氟硅油20份和粘度为300mpa.s的甲基氟硅油10份)、邻苯二甲酸二乙酯-pt络合物1.5份,增粘剂14份(端环氧基硅油10份和γ-缩水甘油醚氧丙基三甲氧基硅烷4份);涂料b组分配方:生胶100份(粘度为1500mpa.s的端乙烯基硅油70份、粘度为1500mpa.s的端乙烯基氟硅油20份和粘度为300mpa.s的甲基氟硅油10份),粘度为10mpa.s的含氢硅油12份,粘度为300mpa.s的氢封端聚二甲基硅氧烷5份,补强剂50份(气相法白炭黑40份和硅藻土10份),阻燃剂50份(氧化铝30份、活性碳酸钙10份、十溴联苯醚10份),六甲基二硅氮烷22份,乙炔基环己醇1份,抗老化剂9份(三甲基硅基苯甲酮3份、bn纳米片6份);具体制备方法为:(1)按a组分配方,将生胶与铂催化剂、增粘剂加入搅拌机,充分混合2h,真空去除气泡;(2)然后单独包装,得a组分胶;(3)按b组分配方,将生胶与补强剂、阻燃剂、结构控制剂和抗老化剂加入捏合机捏

合1h,然后加入交联剂、扩链剂、抑制剂继续捏合1h;(4)然后,升温至140℃真空捏合4h;(5)然后,冷却出胶,单独包装,得b组分胶。

29.上述a组分、b组分涂料,按质量各取10份,均匀混合后,抹涂在玻璃上,在25℃固化12h后,得0.6mm厚涂层。然后,测试涂层的憎水角、憎水恢复时间、拉伸强度、附着力、介电强度、阻燃等级,结果如表1所示。可见,该涂层综合性能良好,特别是拉伸强度3.22mpa,邵氏硬度27.3,优于实施例1。

30.实施例4涂料a组分配方:生胶100份(粘度为3000mpa.s的端乙烯基硅油70份、粘度为3000mpa.s的端乙烯基氟硅油20份和粘度为500mpa.s的甲基氟硅油10份),氯铂酸异丙醇溶液2.5份,增粘剂14份(端环氧基硅油10份,γ-缩水甘油醚氧丙基三甲氧基硅烷4份);涂料b组分配方:生胶100份(粘度为3000mpa.s的端乙烯基硅油70份、粘度为3000mpa.s的端乙烯基氟硅油20份和粘度为500mpa.s的甲基氟硅油10份),粘度为30mpa.s的含氢硅油15份,粘度为100mpa.s的氢封端聚二甲基硅氧烷5份,补强剂44份(气相法白炭黑30份、硅藻土14份),阻燃剂60份(氧化铝30份、活性碳酸钙10份、十溴联苯醚10份),六甲基二硅氮烷28份,乙炔基环己醇1份,抗老化剂21份(三甲基硅基苯甲酮6份、bn纳米片15份);具体的制备方法为:(1)按a组分配方,将生胶与铂催化剂、增粘剂加入搅拌机,充分混合4h,真空去除气泡;(2)然后单独包装,得a组分胶;(3)按b组分配方,将生胶与补强剂、阻燃剂、结构控制剂和抗老化剂加入捏合机捏合1h,然后加入交联剂、扩链剂、抑制剂继续捏合1h;(4)然后,升温至150℃真空捏合4h;(5)然后,冷却出胶,单独包装,得b组分胶。

31.上述a组分、b组分涂料,按质量各取10份,均匀混合后,抹涂在玻璃上,在25℃固化12h后,得0.6mm厚涂层。然后,测试涂层的憎水角、憎水恢复时间、拉伸强度、附着力、介电强度、阻燃等级,结果如表1所示。可见,该涂层综合性能良好,特别是拉伸强度3.25mpa,介电强度141kv/mm,优于实施例1。

32.实施例1-4中,具体检测依据为:附着力:gb/t1720-2020漆膜划圈试验;硬度:gb/t2411-2008塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度);其他:dl/t627-2018绝缘子用常温固化硅橡胶防污闪涂料;实施例1-4性能检测结果具体如表1所示。

33.表1实施例1-4所得涂层综合性能比较

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1