一种基于复合纳米填料的底部填充胶及其制备方法与应用与流程

1.本发明涉及填充胶制备技术领域,尤其涉及一种基于复合纳米填料的底部填充胶及其制备方法与应用。

背景技术:

2.随着第四次工业革命,人类开始步入智能时代,芯片制作是智能时代必不可缺的产品,随着芯片封装产业日新月异的发展,对芯片封装材料也提出了更加苛刻的要求。由于单晶硅材料制成的晶片(die)热膨胀系数远低于基板,为了保护晶片(die)、凸点(bump)并增强芯片的可靠性,底部填充胶被广泛应用于芯片封装材料。在芯片封装的中,晶片(die)与基板加入底部填充胶可以提高其可靠性,降低由凸点(bump)和基板热膨胀系数差异带来的界面应力。底部填充胶通常选用环氧树脂体系为材料,它具有韧性高、耐腐蚀、粘性高以及绝缘等优良特点,但采用一般的固化体系对环氧树脂固化后其产物的脆性高,易开裂,耐湿热、抗冲击性差。因此现有技术大多通过基体改性、固化剂改性、引入填料等各种方法来提高底部填充胶的性能,以满足实际应用的要求。由于无机纳米粒子具有表面效应和界面作用,将其加入环氧树脂固化体系之后,得到的产物在强度、韧性、耐热性等方面有大幅度的提高。

3.但现有的底部填充胶采用的填料大多为无机填料,无机填料与环氧树脂体系的相容性差,导致底部填充胶的填料与树脂的流动性不一致,影响填充效果,进一步影响芯片的性能。另外,现有的底部填充胶中通常采用单一纳米填料进行改性,其力学性能无法满足高质量的芯片的应用需求。基于此,发展一种原料相容性好,且力学性能优异的底部填充胶成为本领域亟需。

技术实现要素:

4.本发明的目的为提供了一种基于复合纳米填料的底部填充胶及其制备方法与应用,以解决现有的底部填充胶中的无机填料与环氧树脂的相容性差,导致无机填料分散性差,影响底部填充胶的工作性能,且现有的底部填充胶通常再用单一纳米填料进行改性,其力学性能无法得到显著改善,无法满足高质量芯片应用需求的问题。

5.为了达到上述目的,本发明采用如下技术方案:

6.本发明提供了一种基于复合纳米填料的底部填充胶,包括如下重量份数的组分:

7.环氧树脂40~80份、多元醇1~8份、固化剂8~15份、固化促进剂1~2份、偶联剂0.5~1份、核壳结构复合纳米粒子30~50份、分散剂0.2~1份和消泡剂0.5~1.5份。

8.作为优选,所述环氧树脂为双酚a型环氧树脂和/或脂环族环氧树脂;所述多元醇为季戊四醇、木糖醇和山梨醇中的一种或多种;所述固化剂为酚醛胺固化剂和/或酸酐类固化剂;所述固化促进剂为2-甲基咪唑、2-乙基-4-甲基咪唑和2-苯基咪唑中的一种或多种。

9.作为优选,所述偶联剂为乙烯基三乙氧基硅烷和/或乙烯基三甲氧基硅烷;所述分散剂为脂肪醇聚氧乙烯醚和/或脂肪胺聚氧乙烯醚;所述消泡剂为聚氧乙烯聚氧丙烯季戊

四醇醚、聚氧乙烯聚氧丙醇胺醚和聚氧丙烯甘油醚中的一种或多种。

10.作为优选,所述核壳结构复合纳米粒子中,以四氧化三铁为核、二氧化硅为壳。

11.作为优选,所述核壳结构复合纳米粒子的制备包括如下步骤:

12.将三氯化铁、二氯化铁和溶剂混合,后顺次加入碱液1和柠檬酸进行反应,经后处理得到四氧化三铁核体;将四氧化三铁核体的柠檬酸胶液、表面活性剂、碱液2和正硅酸乙酯混合反应,得到核壳结构复合纳米粒子。

13.作为优选,所述碱液1和碱液2为氨水;所述表面活性剂为聚乙二醇辛基苯基醚和/或环己烷;所述三氯化铁、二氯化铁和溶剂的摩尔体积比为1~2mmol:0.5~1mmol:20~25ml;碱液1的加入量为使三氯化铁、二氯化铁和溶剂混合所得混合液的ph值为8.5~10;所述柠檬酸与溶剂的体积比为1:55~65;所述四氧化三铁核体的柠檬酸胶液的浓度为4~5mg/ml;四氧化三铁核体的柠檬酸胶液、表面活性剂、碱液2和正硅酸乙酯的体积比为1~1.2:75~90:0.5~0.8:1~1.5。

14.作为优选,所述反应在保护气体下进行,反应的温度为70~90℃,反应的时间为1~2h;混合反应的时间为15~20h。

15.本发明还提供了所述基于复合纳米填料的底部填充胶的制备方法,包括如下步骤:

16.将环氧树脂、多元醇、固化剂、固化促进剂、偶联剂、核壳结构复合纳米粒子、分散剂和消泡剂混合后进行反应,得到基于复合纳米填料的底部填充胶。

17.作为优选,所述反应的真空度为-0.08~-0.05mpa,反应的温度为20~30℃,反应的时间为2~3h。

18.本发明还提供了所述基于复合纳米填料的底部填充胶在电子封装芯片中的应用。

19.经由上述的技术方案可知,与现有技术相比,本发明有益效果如下:

20.(1)本发明所述底部填充胶采用复合纳米填料,即核壳结构复合纳米粒子,将四氧化三铁与二氧化硅结合对环氧树脂进行改性,进一步提高了所得底部填充胶的抗老化、材料强度和耐化学腐蚀性能;所述四氧化三铁与二氧化硅结合得到纳米粒子和单一的二氧化硅纳米粒子相比,四氧化三铁与二氧化硅结合得到纳米粒子与环氧树脂具有更高的结合能力,可以提高其在环氧树脂中的分散性,使得所得底部填充胶的流动性得以提高;

21.(2)本发明通过多元醇、固化剂和固化促进剂的配合,使所得底部填充胶的固化速度适中,提高了底部填充胶的工作性能;

22.(3)本发明所述制备工艺简单,无需采用大型设备,反应条件温和,适宜大范围的推广应用。

具体实施方式

23.本发明提供了一种基于复合纳米填料的底部填充胶,包括如下重量份数的组分:

24.环氧树脂40~80份、多元醇1~8份、固化剂8~15份、固化促进剂1~2份、偶联剂0.5~1份、核壳结构复合纳米粒子30~50份、分散剂0.2~1份和消泡剂0.5~1.5份。

25.在本发明所述底部填充胶中,环氧树脂的用量优选为45~75份,进一步优选为50~70份;多元醇的用量优选为2~7份,进一步优选为3~6份;固化剂的用量优选为9~12份,进一步优选为10~11份;固化促进剂的用量优选为1.2~1.8份,进一步优选为1.3~1.7份;

偶联剂的用量优选为0.6~0.9份,进一步优选为0.7~0.8份;核壳结构复合纳米粒子的用量优选为35~45份,进一步优选为38~40份;分散剂的用量优选为0.5~0.9份,进一步优选为0.6~0.8份;消泡剂的用量优选为0.6~1.2份,进一步优选为0.8~1份。

26.在本发明中,所述环氧树脂优选为双酚a型环氧树脂和/或脂环族环氧树脂,进一步优选为双酚a型环氧树脂;双酚a型环氧树脂优选为e-55双酚a型环氧树脂、e-51双酚a型环氧树脂和e-44双酚a型环氧树脂,进一步优选为e-55双酚a型环氧树脂和/或e-51双酚a型环氧树脂;脂环族环氧树脂优选为脂环族环氧树脂s-21和/或脂环族环氧树脂cer-170,进一步优选为脂环族环氧树脂s-21。

27.在本发明中,所述多元醇优选为季戊四醇、木糖醇和山梨醇中的一种或多种,进一步优选为季戊四醇或山梨醇。

28.在本发明中,所述固化剂优选为酚醛胺固化剂和/或酸酐类固化剂,进一步优选为酚醛胺固化剂;酚醛胺固化剂优选为酚醛胺固化剂km-260、酚醛胺固化剂t-33和酚醛胺固化剂t-31中的一种或多种,进一步优选为酚醛胺固化剂km-260;酸酐类固化剂优选为邻苯二甲酸酐、均苯四甲酸酐、六氢邻苯二甲酸酐和十二烷基琥珀酸酐中的一种或多种,进一步优选为邻苯二甲酸酐、均苯四甲酸酐和十二烷基琥珀酸酐中的一种或多种。

29.在本发明中,所述固化促进剂优选为2-甲基咪唑、2-乙基-4-甲基咪唑和2-苯基咪唑中的一种或多种,进一步优选为2-乙基-4-甲基咪唑和/或2-苯基咪唑。

30.在本发明中,所述偶联剂优选为乙烯基三乙氧基硅烷和/或乙烯基三甲氧基硅烷,进一步优选为乙烯基三乙氧基硅烷或乙烯基三甲氧基硅烷。

31.在本发明中,所述分散剂优选为脂肪醇聚氧乙烯醚和/或脂肪胺聚氧乙烯醚,进一步优选为脂肪醇聚氧乙烯醚;脂肪醇聚氧乙烯醚优选为脂肪醇聚氧乙烯醚aeo-3和/或脂肪醇聚氧乙烯醚aeo-9,进一步优选为脂肪醇聚氧乙烯醚aeo-9;脂肪胺聚氧乙烯醚优选为脂肪胺聚氧乙烯醚ac-1860和/或脂肪胺聚氧乙烯醚ac-1815,进一步优选为脂肪胺聚氧乙烯醚ac-1860。

32.在本发明中,所述消泡剂优选为聚氧乙烯聚氧丙烯季戊四醇醚、聚氧乙烯聚氧丙醇胺醚和聚氧丙烯甘油醚中的一种或多种,进一步优选为聚氧乙烯聚氧丙烯季戊四醇醚和/或聚氧乙烯聚氧丙醇胺醚。

33.本发明所述多元醇、固化剂和固化促进剂结合,其中多元醇的加入可以调节环氧树脂体系的固化速度,其与固化剂和固化促进剂结合,可以得到固化速度适中的底部填充胶,提高了底部填充胶的工作性能和韧性。

34.在本发明中,所述核壳结构复合纳米粒子中,以四氧化三铁为核、二氧化硅为壳。

35.在本发明中,所述核壳结构复合纳米粒子的制备包括如下步骤:

36.将三氯化铁、二氯化铁和溶剂混合,后顺次加入碱液1和柠檬酸进行反应,经后处理得到四氧化三铁核体;将四氧化三铁核体的柠檬酸胶液、表面活性剂、碱液2和正硅酸乙酯混合反应,得到核壳结构复合纳米粒子。

37.在本发明中,将三氯化铁、二氯化铁和溶剂混合,后顺次加入碱液1和柠檬酸进行反应的具体步骤为:将三氯化铁、二氯化铁和溶剂混合,在通入保护气体的条件下,加入碱液1搅拌混合后再加入柠檬酸进行反应;

38.所述保护气体优选为氮气或氩气,进一步优选为氮气;搅拌混合的时间优选为20

~40min,进一步优选为25~35min,搅拌混合的温度优选为70~85℃,进一步优选为75~80℃;搅拌混合的速度优选为500~800r/min,进一步优选为600~700r/min;

39.所述反应在保护气体下进行,保护气体优选为氮气或氩气,进一步优选为氮气;反应的温度优选为70~90℃,进一步优选为75~85℃;反应的时间优选为1~2h,进一步优选为1.5h。

40.在本发明中,所述后处理的具体方式为:将反应所得产物顺次进行离心分离、洗涤和干燥;

41.所述离心分离的转速优选为1000~2000r/min,进一步优选为1200~1800r/min;离心分离的时间优选为10~30min,进一步优选为15~25min;所述洗涤所用试剂优选为水,洗涤的次数优选为2~4次,进一步优选为3次;所述干燥的温度优选为60~70℃,进一步优选为65~68℃;干燥的时间优选为10~30min,进一步优选为15~25min。

42.在本发明中,将四氧化三铁核体的柠檬酸胶液、表面活性剂、碱液2和正硅酸乙酯混合反应的具体步骤为:将四氧化三铁核体的柠檬酸胶液、表面活性剂和碱液2混合,后滴加正硅酸乙酯进行混合反应;

43.所述滴加的速度优选为0.8~1.6ml/min,进一步优选为1~1.4ml/min;所述混合反应的时间优选为15~20h,进一步优选为16~18h。

44.在本发明中,所述碱液1和碱液2优选为氨水,氨水的质量浓度优选为20~40%,进一步优选为25~35%;所述表面活性剂优选为聚乙二醇辛基苯基醚和/或环己烷,进一步优选为聚乙二醇辛基苯基醚;所述三氯化铁、二氯化铁和溶剂的摩尔体积比优选为1~2mmol:0.5~1mmol:20~25ml,进一步优选为1.2~1.5mmol:0.6~0.8mmol:21~24ml;碱液1的加入量优选为使三氯化铁、二氯化铁和溶剂混合所得混合液的ph值为8.5~10,进一步优选为使三氯化铁、二氯化铁和溶剂混合所得混合液的ph值为9;所述柠檬酸与溶剂的体积比优选为1:55~65,进一步优选为1:60~62;所述四氧化三铁核体的柠檬酸胶液的浓度优选为4~5mg/ml,进一步优选为4.2~4.5mg/ml;四氧化三铁核体的柠檬酸胶液、表面活性剂、碱液2和正硅酸乙酯的体积比优选为1~1.2:75~90:0.5~0.8:1~1.5,进一步优选为1.1:80~85:0.6~0.7:1.2~1.4。

45.本发明将四氧化三铁与二氧化硅结合得到核壳结构复合纳米粒子对环氧树脂进行改性,进一步提高了所得底部填充胶的抗老化、材料强度和耐化学腐蚀性能;所述核壳结构复合纳米粒子同时具有四氧化三铁与二氧化硅各自的性能,由于四氧化三铁与环氧树脂的作用,使得该核壳结构复合纳米粒子相较于现有的单一二氧化硅纳米粒子而言与环氧树脂具有更高的结合能力,可以提高核壳结构复合纳米粒子在环氧树脂中的分散性,使得底部填充胶的流动性得以提高。

46.本发明还提供了所述基于复合纳米填料的底部填充胶的制备方法,包括如下步骤:

47.将环氧树脂、多元醇、固化剂、固化促进剂、偶联剂、核壳结构复合纳米粒子、分散剂和消泡剂混合后进行反应,得到基于复合纳米填料的底部填充胶。

48.在本发明中,将环氧树脂、多元醇、固化剂、固化促进剂、偶联剂、核壳结构复合纳米粒子、分散剂和消泡剂混合的具体步骤为:先将环氧树脂、多元醇、偶联剂、核壳结构复合纳米粒子、分散剂和消泡剂混合,后加入固化剂和固化促进剂进行反应。

49.在本发明中,所述反应的真空度优选为-0.08~-0.05mpa,进一步优选为-0.07~-0.06mpa;反应的温度优选为20~30℃,进一步优选为25~28℃;反应的时间优选为2~3h,进一步优选为2.5h。

50.本发明还提供了所述基于复合纳米填料的底部填充胶在电子封装芯片中的应用。

51.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

52.实施例1

53.核壳结构复合纳米粒子的制备:

54.将4mmol三氯化铁、2mmol二氯化铁和80ml水放入反应釜中混合,然后在反应釜中通入氮气并升温,在75℃、氮气保护的条件下加入质量浓度为30%的氨水调节反应釜中混合液的ph值为9,然后以600r/min的速度搅拌混合30min后再加入480ml柠檬酸,在80℃下反应1h;将所得反应液置于离心机中以1500r/min的速度离心分离20min,经过滤得到固体物质,将固体物质用水洗涤3次,后置于干燥箱中在60℃下干燥20min,得到四氧化三铁核体;

55.将四氧化三铁核体与柠檬酸混合,得到浓度为4mg/ml的胶液;取10ml胶液与800ml聚乙二醇辛基苯基醚、6ml质量浓度为25%的氨水混合得混合物,后在混合物中以1.2ml/min的速度滴加12ml正硅酸乙酯混合反应16h,然后将混合反应所得产物在60℃下干燥得到核壳结构复合纳米粒子。

56.实施例2

57.基于复合纳米填料的底部填充胶的制备:

58.所用原料及用量为:e-55双酚a型环氧树脂40份、季戊四醇2份、酚醛胺固化剂km-26010份、2-乙基-4-甲基咪唑1份、乙烯基三乙氧基硅烷0.5份、实施例1所得核壳结构复合纳米粒子30份、脂肪醇聚氧乙烯醚aeo-90.2份和聚氧乙烯聚氧丙烯季戊四醇醚0.5份;

59.制备工艺:先将e-55双酚a型环氧树脂、季戊四醇、乙烯基三乙氧基硅烷、实施例1所得核壳结构复合纳米粒子、脂肪醇聚氧乙烯醚aeo-9和聚氧乙烯聚氧丙烯季戊四醇醚混合,后加入酚醛胺固化剂km-260和2-乙基-4-甲基咪唑,在真空度为-0.08mpa、温度为25℃的条件下反应2h,得到底部填充胶。

60.实施例3

61.基于复合纳米填料的底部填充胶的制备:

62.所用原料及用量为:e-51双酚a型环氧树脂50份、季戊四醇4份、邻苯二甲酸酐15份、2-乙基-4-甲基咪唑1.5份、乙烯基三甲氧基硅烷0.8份、实施例1所得核壳结构复合纳米粒子40份、脂肪醇聚氧乙烯醚aeo-90.5份和聚氧乙烯聚氧丙烯季戊四醇醚1份;

63.制备工艺:先将e-51双酚a型环氧树脂、季戊四醇、乙烯基三甲氧基硅烷、实施例1所得核壳结构复合纳米粒子、脂肪醇聚氧乙烯醚aeo-9和聚氧乙烯聚氧丙烯季戊四醇醚混合,后加入邻苯二甲酸酐和2-乙基-4-甲基咪唑,在真空度为-0.06mpa、温度为25℃的条件下反应2h,得到底部填充胶。

64.实施例4

65.基于复合纳米填料的底部填充胶的制备:

66.所用原料及用量为:脂环族环氧树脂s-2170份、山梨醇7份、酚醛胺固化剂t-33 11份、2-甲基咪唑1份、乙烯基三乙氧基硅烷0.8份、实施例1所得核壳结构复合纳米粒子40份、

脂肪醇聚氧乙烯醚aeo-90.5份和聚氧乙烯聚氧丙烯季戊四醇醚1.2份;

67.制备工艺:先将脂环族环氧树脂s-21、山梨醇、乙烯基三乙氧基硅烷、实施例1所得核壳结构复合纳米粒子、脂肪醇聚氧乙烯醚aeo-9和聚氧乙烯聚氧丙烯季戊四醇醚混合,后加入酚醛胺固化剂t-33和2-甲基咪唑,在真空度为-0.05mpa、温度为25℃的条件下反应2h,得到底部填充胶。

68.实施例5

69.基于复合纳米填料的底部填充胶的制备:

70.所用原料及用量为:e-51双酚a型环氧树脂80份、山梨醇8份、十二烷基琥珀酸酐15份、2-苯基咪唑1.5份、乙烯基三乙氧基硅烷0.8份、实施例1所得核壳结构复合纳米粒子40份、脂肪醇聚氧乙烯醚aeo-90.5份和聚氧乙烯聚氧丙烯季戊四醇醚1.2份;

71.制备工艺:先将e-51双酚a型环氧树脂、山梨醇、乙烯基三乙氧基硅烷、实施例1所得核壳结构复合纳米粒子、脂肪醇聚氧乙烯醚aeo-9和聚氧乙烯聚氧丙烯季戊四醇醚混合,后加入十二烷基琥珀酸酐和2-苯基咪唑,在真空度为-0.07mpa、温度为30℃的条件下反应2.5h,得到底部填充胶。

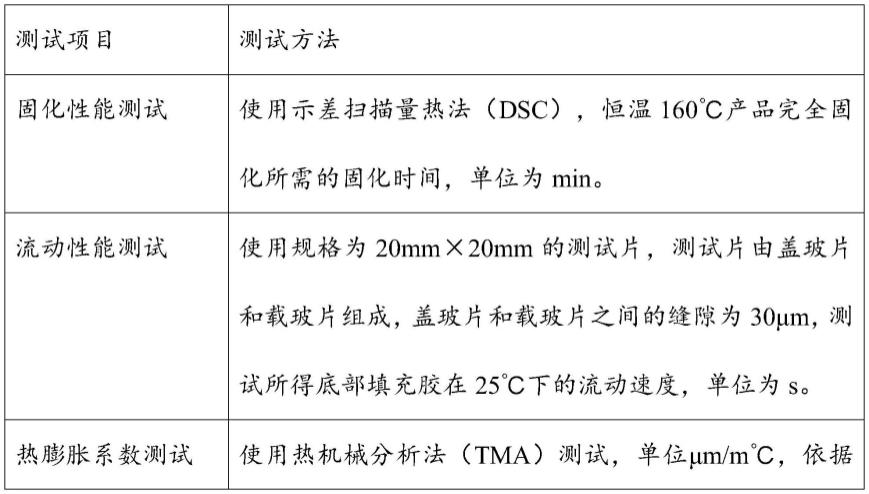

72.对实施例2~5所得底部填充胶的性能进行测试,测试项目及所用方法见表1,所得测试结果见表2。

73.表1性能测试的测试项目及所用方法

[0074][0075][0076]

表2实施例2~5所得底部填充胶的性能测试结果

[0077][0078]

由表2可知,本发明所得底部填充胶的固化时间高于现有的二级底部填充胶(固化时间通常为20~25min),同时流动性能优异,说明本发明所述底部填充胶的工作性能优异;且本发明所得底部填充胶的热膨胀系数和弹性模量均优于普通的底部填充胶(热膨胀系数为50~53μm/m℃、弹性模量为10~11gpa)。这就使得底部填充胶在具有优异工作性能的同时也具有优异的力学性能,保证了封装元器件有更高的可靠性。

[0079]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1