一种高温钢材热喷标号涂料及其制备方法与流程

1.本发明属于功能性涂料制备技术领域,具体涉及一种高温钢材热喷标号涂料,且还涉及所述高温钢材热喷标号涂料的制备方法。

背景技术:

2.钢铁企业为了避免因标志不清楚导致混钢事故的发生,需要在钢坯、钢卷、钢板等各种钢材的生产过程中在钢材表面进行标号,以便对钢材的生产工艺和质量进行管理。然而,为了避免混钢,需要钢材从生产设备出来后就进行标号,但这时钢材表面温度往往很高,如连铸坯温度一般为600-1000℃,热轧板/卷一般为400-650℃,在这么高的温度下,一般的喷号涂料无法满足工艺要求,需要一种既能耐高温又能在高温下直接喷涂的特种标识涂料,这种标号涂料需要既能够满足耐温性和附着力的要求,又要能够满足涂料对喷涂设备友好的要求。

3.cn 1916085 a公开了一种用于高温喷印标志的酸性磷酸盐涂料,该涂料含有胶粘剂、颜料和分散剂,所用胶粘剂是含有酸性磷酸铝和酸性磷酸镁的透明液体,其固体含量为40-70wt%,制备胶粘剂的原料中,po

43-∶al

3+

∶mg

2+

摩尔比为(2.1~3.0)∶1∶(0.4~0.6);涂料各组分的重量比为,胶粘剂∶颜料∶分散剂为100∶(5~25)∶(0.5~10),用水调至涂料固体分为25~50wt%;涂料的ph值控制在2~4之间;所述分散剂是吐温80,该发明利用酸性磷酸铝镁等在高温下缩聚脱水聚合的性能来实现喷涂粘附的作用。但该涂料的ph值为2~4,具有很强的腐蚀性,其在制备及应用过程对设备的耐腐性能提出了更高的要求。cn101462858b公开了一种高温钢件标号无机涂料,该涂料由粘结剂、白色颜料和分散剂按重量比100:(10-30):(0.1-5)用水调至涂料固含量为20-60wt%,球磨至平均粒度小于10μm的白色浆料,该涂料利用低温无铅玻璃粉或与水玻璃的混合物为粘结剂,设备友好且不因腐蚀而产生堵塞,但该涂料使用的低温无铅玻璃粉在600℃左右就会软化,耐温性达不到要求。cn 112680002a公开了一种高温钢件标号涂料及其制备方法,该涂料包括:1~50重量份的分散介质,0.1~5重量份的分散剂,1~50重量份的粘结剂,10~30重量份的颜填料,该涂料使用水玻璃和硅溶胶的一种或多种作为粘结剂,具有高温粘附力强,腐蚀小的特点,但其使用的水玻璃在900℃左右就会熔化,高温钢坯热喷标识会产生流挂,严重影响标识质量。

4.另外,现有技术大多使用有机分散剂对颜料进行分散,当有机物超过一定的量时在高温下容易碳化或焦化进而影响标识效果。因此,获得一种性能优异的耐高温的适用于钢材标号的涂料成为钢材生产加工领域的研究重点之一。

技术实现要素:

5.为了解决现有技术中存在的问题,本发明对现有耐高温标号涂料进行大量研究后提供一种新型高温钢材热喷标号涂料,其使用硅溶胶为主成膜物,磷酸盐为辅助成膜物,硅溶胶与磷酸盐能够促进涂层形成网状结构,提高涂料在基材的附着力,同时可降低对设备及其容器的腐蚀性,满足使用的要求。

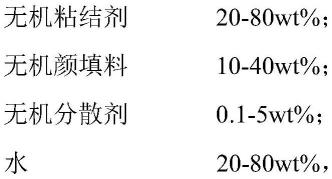

6.在本发明的第一方面,本发明提供一种高温钢材热喷标号涂料,以所述高温钢材热喷标号涂料的总重量计,包括以下重量百分比的组分:

[0007][0008]

其中,所述无机粘结剂为硅溶胶-磷酸盐复合粘结剂,所述硅溶胶-磷酸盐复合粘结剂中磷酸盐粘结剂的质量与硅溶胶的质量比为1:(20-100)。

[0009]

本发明高温钢材热喷标号涂料以硅溶胶-磷酸盐复合粘结剂为成膜物,其中硅溶胶中的二氧化硅可以与磷酸盐通过二者表面的羟基基团之间的失水交联形成网状结构,进而使二者的相容性和稳定性得到提高,且涂层形成网状结构可提高涂料与钢材的附着力。同时,本发明高温钢材热喷标号涂料能够耐100-1200℃的温度,在高温下具有很高的稳定性,不存在标号变黑或者其他影响效果的问题。

[0010]

优选地,在上述高温钢材热喷标号涂料中,所述硅溶胶-磷酸盐复合粘结剂中磷酸盐粘结剂的质量与硅溶胶的质量比为1:(40-80)。本发明使用硅溶胶-磷酸盐复合体系作为成膜物质,其中磷酸盐粘结剂的质量与硅溶胶的质量需要保持在合适的范围内,才能保证所获得的标号涂料具有更高的耐温性,最高可达1200℃,且高温下钢坯标识不会流挂。

[0011]

优选地,在上述高温钢材热喷标号涂料中,所述硅溶胶的固含量为20-40%,在该固含量下,硅溶胶比较稳定。

[0012]

优选地,在上述高温钢材热喷标号涂料中,所述硅溶胶为酸性硅溶胶或中性硅溶胶。

[0013]

优选地,在上述高温钢材热喷标号涂料中,所述磷酸盐粘结剂的固含量为30-80%,更优选40-60%。

[0014]

优选地,在上述高温钢材热喷标号涂料中,所述磷酸盐粘结剂中的磷酸盐为可溶性金属磷酸盐,进一步优选地,所述可溶性金属磷酸盐对应的金属为铁、铝、镁、锆、锰和锌中的一种或多种。这些金属元素可以与磷酸结合形成稳定的金属磷酸盐粘结剂。

[0015]

在本发明中,磷酸盐粘结剂与硅溶胶的固含量需要保持在一定范围内,特别是当磷酸盐粘结剂固含量小于30%时,长时间储存会发生脱水和再结晶反应,导致粘结力变差,而当磷酸盐粘结剂固含量超过80%时,则其粘度很难控制,稳定性较差。

[0016]

优选地,在上述高温钢材热喷标号涂料中,所述磷酸盐粘结剂和所述硅溶胶均可为商用的或自制的,并无严格限定,只需固含量保持在上述范围内即可。

[0017]

在本发明中以磷酸铝为例阐述自制磷酸盐粘结剂的制备过程:在60-85℃条件下恒温水浴中将氢氧化铝与水混合并搅拌均匀,然后再将磷酸(h3po4)溶液缓慢均匀地加入到氢氧化铝混合体系中,然后将水温升到89-99℃保持不变并继续匀速搅拌1-2h,直至得到透明的粘结剂,待冷却至室温备用,即得到无色透明的磷酸铝粘结剂,其中磷酸根与金属离子的摩尔比为(1-4):1。

[0018]

另外,以磷酸镁为例阐述自制磷酸盐粘结剂的制备过程如下:在60-85℃条件下恒温水浴中将氢氧化镁与水混合并搅拌均匀,然后再将h3po4溶液缓慢均匀地加入到氢氧化铝

混合体系中,然后将水温升到89-99℃保持不变并继续匀速搅拌1-2h,直至得到透明的粘结剂,待冷却至室温备用,即得到无色透明的磷酸铝粘结剂,其中磷酸根与金属离子的摩尔比为(1-4):1。

[0019]

需要注意的是,磷酸溶液的质量分数为80%以上。水的质量则是根据所要获得的粘结剂的固含量进行计算。还需要额外注意的是,本发明中金属磷酸盐粘结剂的制备过程可以是现有技术中的任何一种制备过程或者是市售的,对此并不做严格限定,只要金属磷酸盐粘结剂的固含量在30-80%,更优选40-60%之间。

[0020]

优选地,在上述高温钢材热喷标号涂料中,所述硅溶胶-磷酸盐复合粘结剂的制备方法为在搅拌(如搅拌速度为500-1000r/min)和40-60℃的条件下将磷酸盐粘结剂缓慢加入硅溶胶中并搅拌均匀即可。本发明中所述硅溶胶-磷酸盐复合粘结剂的制备过程中需要将磷酸盐粘结剂缓慢加入到硅溶胶中并让两者充分混合,促进粘结剂形成稳定的网状结构并提高粘结剂的粘度,同时需要在高于室温25℃的温度下即40-60℃的温度下进行以防止复合粘结剂发生分层现象,进而影响涂料的稳定性。

[0021]

优选地,在上述高温钢材热喷标号涂料中,所述无机颜填料包括无机填料和无机颜料。所述无机颜料的粒径一般在0.2-1μm之间,所述无机填料粒径一般小于10μm,所以所述无机颜填料的粒径一般小于10μm。

[0022]

进一步优选地,在上述高温钢材热喷标号涂料中,所述无机颜料包括但不限于立德粉、钛白粉、氧化锌、硫化锌、硫酸钡、锌钡白和锑白中的至少一种;所述无机填料包括但不限于滑石粉、海泡石、硅微粉和高岭土中的至少一种。

[0023]

最优选地,所述无机颜填料中的无机颜料和无机填料的质量比为(1-10):1,其中,所述无机颜料主要用于提高颜色遮盖力的作用,填料主要提高涂料的机械性能和降低成本。

[0024]

在本发明中,所述无机颜填料需要耐高温,其主要作用为耐高温和成色,具体种类和颜色根据需要进行选择。

[0025]

优选地,在上述高温钢材热喷标号涂料中,所述无机分散剂包括但不限于三聚磷酸钠、焦磷酸钠、焦磷酸钾、六偏磷酸钠中的一种或多种,所述无机分散剂主要为磷酸盐类分散剂,其主要通过氢键和化学吸附起到静电斥力稳定作用,用量低,对无机颜料和填料分散效果好,并且无机分散剂在在高温下不会像有机分散剂一样碳化或焦化,影响标识效果。

[0026]

优选地,在上述高温钢材热喷标号涂料中,所述水采用电阻率大于0.5兆欧

·

厘米的水,以避免水中不必要的杂质引起涂料体系的分层。

[0027]

优选地,在上述高温钢材热喷标号涂料中,以所述高温钢材热喷标号涂料的总重量计,包括以下重量百分比的组分:

[0028][0029]

其中,所述无机粘结剂为硅溶胶-磷酸盐复合粘结剂,所述硅溶胶-磷酸盐复合粘结剂中磷酸盐粘结剂的质量与硅溶胶的质量比为(40-60):1

[0030]

本发明高温钢材热喷标号涂料采用硅溶胶-磷酸盐复合体系作为成膜物,具有更高的耐温性(耐温性可达1200℃),高温下钢坯标识不会流挂,附着力强,且本发明高温钢材热喷标号涂料对设备及其容器的腐蚀性较小,对设备的要求不会特别严格,为后续使用提供基础。

[0031]

在本发明的第二方面,本发明提供一种高温钢材热喷标号涂料的制备方法,其具体为首先将无机分散剂与水混合均匀,然后加入无机粘结剂搅拌均匀,随后加入无机颜填料,搅拌均匀后进行研磨并过滤,即可获得本发明高温钢材热喷标号涂料。

[0032]

在本发明制备方法中,对于研磨并没有特别的设备要求,仅仅是能够将混合体系粒度更加均匀细致,至于研磨程度需要视是使用者所用的喷涂设备而定,即可根据消费者需求进行特异性定制,如可根据客户所用的喷涂设备将涂料研磨至细度小于100μm。另外,对于搅拌方式也没有特别规定,仅仅能够实现搅拌均匀的目的即可。所述过滤是将研磨后的物料过100-200目筛网即可以去除无法进行研磨的物料或者研磨后仍然颗粒较大的物料。

[0033]

本发明制备方法简单,不需要额外的设备,也不会对设备有严格的要求,为后续大规模应用提供了强有力的支撑。

[0034]

与现有技术相比,本发明具有以下有益效果。

[0035]

(1)本发明高温钢材热喷标号涂料以硅溶胶-磷酸盐复合粘结剂作为成膜物,具有更好的耐高温性(耐高温性可达1200℃),且高温下钢坯标识不会流挂,附着力强,同时由于各原料组分均为无机,稳定性高,在高温下不存在标识变黑的问题。

[0036]

(2)本发明高温钢材热喷标号涂料中的硅溶胶与磷酸盐通过活性羟基基团之间的作用,相容性较好,能够促进涂料形成网状结构,提高涂料与基体的附着力。

[0037]

(3)本发明高温钢材热喷标号涂料的制备方法简单易行,条件温和,对设备没有特别严格的要求,可大规模进行制备,为大规模应用提供基础。

具体实施方式

[0038]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将以具体实施例详细介绍本发明的技术方案。

[0039]

以下实施例中,所采用的水均为去离子水以避免引入不必要的杂质。所述钛白粉为金红石型钛白粉,购自龙蟒佰利联集团股份有限公司,高岭土购自茂名高岭科技有限公

司,滑石粉购自营口锦通新材料科技有限公司,其中钛白粉、高岭土、滑石粉的粒径均小于10μm,所述硅溶胶为酸性硅溶胶,其固含量为30%,购自临沂市科翰硅制品有限公司。

[0040]

制备实施例

[0041]

制备实施例1

[0042]

制备硅溶胶-磷酸铝复合粘结剂:在80℃的恒温水浴下将20g氢氧化铝粉末与33g水混合搅拌均匀,再将100g质量分数为85%的磷酸(h3po4)溶液缓慢均匀地加入混合溶液中,然后将水温升到98℃并保持不变,之后继续搅拌1h,直至得到透明的粘结剂,待冷却至室温备用,即得到无色透明的磷酸铝粘结剂。最后在55℃恒温水浴和搅拌速率为800r/min的机械搅拌条件下,将10g的磷酸铝粘结剂滴加进300g的硅溶胶中并搅拌均匀,即可得到硅溶胶-磷酸铝粘结剂。

[0043]

制备本发明高温钢材热喷标号涂料:将10g的三聚磷酸钠加入200g水中溶解后,加入500g的自制的硅溶胶-磷酸铝粘结剂,在搅拌均匀后加入200g金红石型的钛白粉、50g的高岭土和40g的滑石粉并搅拌均匀,随后将物料放入砂磨机研磨2h并使用200目的纱网过滤即得本发明高温钢材热喷标号涂料,记作a1。

[0044]

制备实施例2

[0045]

制备硅溶胶-磷酸铝复合粘结剂:在80℃的恒温水浴下将20g氢氧化铝粉末与33g水混合搅拌均匀,再将100g质量分数为85%的磷酸(h3po4)溶液缓慢均匀地加入混合溶液中,然后将水温升到98℃并保持不变,之后继续搅拌1h,直至得到透明的粘结剂,待冷却至室温备用,即得到无色透明的磷酸铝粘结剂。最后在55℃恒温水浴和搅拌速率为800r/min的机械搅拌条件下,将10g的磷酸铝粘结剂滴加进400g的硅溶胶中并搅拌均匀,即可得到硅溶胶-磷酸铝粘结剂。

[0046]

制备本发明高温钢材热喷标号涂料:将10g的三聚磷酸钠加入200g水中溶解后,加入500g的自制的硅溶胶-磷酸铝粘结剂,在搅拌均匀后加入210g金红石型的钛白粉、50g的高岭土和20g的滑石粉并搅拌均匀,随后将物料放入砂磨机研磨2h并使用200目的纱网过滤即得本发明高温钢材热喷标号涂料,记作a2。

[0047]

制备实施例3

[0048]

制备硅溶胶-磷酸铝复合粘结剂:在80℃的恒温水浴下将20g氢氧化铝粉末与33g水混合搅拌均匀,再将100g质量分数为85%的磷酸(h3po4)溶液缓慢均匀地加入混合溶液中,然后将水温升到98℃并保持不变,之后继续搅拌1h,直至得到透明的粘结剂,待冷却至室温备用,即得到无色透明的磷酸铝粘结剂。最后在55℃恒温水浴和搅拌速率为800r/min的机械搅拌条件下,将10g的磷酸铝粘结剂滴加进500g的硅溶胶中并搅拌均匀,即可得到硅溶胶-磷酸铝粘结剂。

[0049]

制备本发明高温钢材热喷标号涂料:将10g的三聚磷酸钠加入200g水中溶解后,加入500g的自制的硅溶胶-磷酸铝粘结剂,在搅拌均匀后加入250g金红石型的钛白粉、30g的高岭土和10g的滑石粉并搅拌均匀,随后将物料放入砂磨机研磨2h并使用200目的纱网过滤即得本发明高温钢材热喷标号涂料,记作a3。

[0050]

制备实施例4

[0051]

制备硅溶胶-磷酸铝复合粘结剂:在80℃的恒温水浴下将20g氢氧化铝粉末与33g水混合搅拌均匀,再将100g质量分数为85%的磷酸(h3po4)溶液缓慢均匀地加入混合溶液

中,然后将水温升到98℃并保持不变,之后继续搅拌1h,直至得到透明的粘结剂,待冷却至室温备用,即得到无色透明的磷酸铝粘结剂。最后在55℃恒温水浴和搅拌速率为800r/min的机械搅拌条件下,将10g的磷酸铝粘结剂滴加进600g的硅溶胶中并搅拌均匀,即可得到硅溶胶-磷酸铝粘结剂。

[0052]

制备本发明高温钢材热喷标号涂料:将10g的三聚磷酸钠加入200g水中溶解后,加入500g的自制的硅溶胶-磷酸铝粘结剂,在搅拌均匀后加入200g金红石型的钛白粉、35g的高岭土和15g的滑石粉并搅拌均匀,随后将物料放入砂磨机研磨2h并使用200目的纱网过滤即得本发明高温钢材热喷标号涂料,记作a4。

[0053]

制备实施例5

[0054]

制备硅溶胶-磷酸铝复合粘结剂:在80℃的恒温水浴下将20g氢氧化铝粉末与33g水混合搅拌均匀,再将100g质量分数为85%的磷酸(h3po4)溶液缓慢均匀地加入混合溶液中,然后将水温升到98℃并保持不变,之后继续搅拌1h,直至得到透明的粘结剂,待冷却至室温备用,即得到无色透明的磷酸铝粘结剂。最后在55℃恒温水浴和搅拌速率为800r/min的机械搅拌条件下,将10g的磷酸铝粘结剂滴加进800g的硅溶胶中并搅拌均匀,即可得到硅溶胶-磷酸铝粘结剂。

[0055]

制备本发明高温钢材热喷标号涂料:将10g的三聚磷酸钠加入200g水中溶解后,加入500g的自制的硅溶胶-磷酸铝粘结剂,在搅拌均匀后加入250g金红石型的钛白粉、30g的高岭土和10g的滑石粉并搅拌均匀,随后将物料放入砂磨机研磨2h并使用200目的纱网过滤即得本发明高温钢材热喷标号涂料,记作a5。

[0056]

制备实施例6

[0057]

制备硅溶胶-磷酸铝复合粘结剂:在80℃的恒温水浴下将20g氢氧化铝粉末与33g水混合搅拌均匀,再将100g质量分数为85%的磷酸(h3po4)溶液缓慢均匀地加入混合溶液中,然后将水温升到98℃并保持不变,之后继续搅拌1h,直至得到透明的粘结剂,待冷却至室温备用,即得到无色透明的磷酸铝粘结剂。最后在55℃恒温水浴和搅拌速率为800r/min的机械搅拌条件下,将10g的磷酸铝粘结剂滴加进1000g的硅溶胶中并搅拌均匀,即可得到硅溶胶-磷酸铝粘结剂。

[0058]

制备本发明高温钢材热喷标号涂料:将10g的三聚磷酸钠加入200g水中溶解后,加入500g的自制的硅溶胶-磷酸铝粘结剂,在搅拌均匀后加入250g金红石型的钛白粉、30g的高岭土和10g的滑石粉并搅拌均匀,随后将物料放入砂磨机研磨2h并使用200目的纱网过滤即得本发明高温钢材热喷标号涂料,记作a6。

[0059]

制备实施例7

[0060]

制备硅溶胶-磷酸铝复合粘结剂:在80℃的恒温水浴下将20g氢氧化铝粉末与33g水混合搅拌均匀,再将100g质量分数为85%的磷酸(h3po4)溶液缓慢均匀地加入混合溶液中,然后将水温升到98℃并保持不变,之后继续搅拌1h,直至得到透明的粘结剂,待冷却至室温备用,即得到无色透明的磷酸铝粘结剂。最后在55℃恒温水浴和搅拌速率为800r/min的机械搅拌条件下,将10g的磷酸铝粘结剂滴加进600g的硅溶胶中并搅拌均匀,即可得到硅溶胶-磷酸铝粘结剂。

[0061]

制备本发明高温钢材热喷标号涂料:将10g的三聚磷酸钠加入200g水中溶解后,加入500g的自制的硅溶胶-磷酸铝粘结剂,在搅拌均匀后加入80g金红石型的钛白粉和210g的

高岭土并搅拌均匀,随后将物料放入砂磨机研磨2h并使用200目的纱网过滤即得本发明高温钢材热喷标号涂料,记作a7。

[0062]

制备实施例8

[0063]

制备硅溶胶-磷酸铝复合粘结剂:在80℃的恒温水浴下将20g氢氧化铝粉末与33g水混合搅拌均匀,再将100g质量分数为85%的磷酸(h3po4)溶液缓慢均匀地加入混合溶液中,然后将水温升到98℃并保持不变,之后继续搅拌1h,直至得到透明的粘结剂,待冷却至室温备用,即得到无色透明的磷酸铝粘结剂。最后在55℃恒温水浴和搅拌速率为800r/min的机械搅拌条件下,将10g的磷酸铝粘结剂滴加进600g的硅溶胶中并搅拌均匀,即可得到硅溶胶-磷酸铝粘结剂。

[0064]

制备本发明高温钢材热喷标号涂料:将10g的三聚磷酸钠加入200g水中溶解后,加入500g的自制的硅溶胶-磷酸铝粘结剂,在搅拌均匀后加入80g金红石型的钛白粉和210g的滑石粉并搅拌均匀,随后将物料放入砂磨机研磨2h并使用200目的纱网过滤即得本发明高温钢材热喷标号涂料,记作a8。

[0065]

制备实施例9

[0066]

制备硅溶胶-磷酸镁复合粘结剂:在80℃的恒温水浴下将20g氢氧化镁粉末与33g水混合搅拌均匀,再将100g质量分数为85%的磷酸(h3po4)溶液缓慢均匀地加入混合溶液中,然后将水温升到98℃并保持不变,之后继续搅拌1h,直至得到透明的粘结剂,待冷却至室温备用,即得到无色透明的磷酸镁粘结剂。最后在55℃恒温水浴和搅拌速率为800r/min的机械搅拌条件下,将10g的磷酸镁粘结剂滴加进490g的硅溶胶中并搅拌均匀,即可得到硅溶胶-磷酸铝粘结剂。

[0067]

制备本发明高温钢材热喷标号涂料:将10g的三聚磷酸钠加入200g水中溶解后,加入500g的自制的硅溶胶-磷酸镁粘结剂,在搅拌均匀后加入250g金红石型的钛白粉、30g的高岭土和10g的滑石粉并搅拌均匀,随后将物料放入砂磨机研磨1h并使用200目的纱网过滤即得本发明高温钢材热喷标号涂料,记作a9。

[0068]

对比实施例

[0069]

对比实施例1

[0070]

制备磷酸铝粘结剂:在80℃条件下恒温水浴下将100g氢氧化铝与33g水混合搅拌均匀,再将500g质量分数为85%的磷酸(h3po4)溶液缓慢均匀地加入混合溶液中,然后将水温升到98℃保持不变,之后继续搅拌1h,直至得到透明的粘结剂,待冷却至室温备用,即得到无色透明的磷酸铝溶液。

[0071]

制备涂料:将10g的三聚磷酸钠加入200g水中溶解后,加入500g的磷酸铝溶液,在搅拌均匀后加入250g金红石型的钛白粉、30g的高岭土和10g的滑石粉。并搅拌均匀,随后将物料放入砂磨机研磨2h并使用200目的纱网过滤即可,记作b1。

[0072]

对比实施例2

[0073]

将10g的三聚磷酸钠加入200g水中溶解后,加入500g的硅溶胶,在搅拌均匀后加入250g金红石型的钛白粉、30g的高岭土和10g的滑石粉。并搅拌均匀,随后将物料放入砂磨机研磨2h并使用200目的纱网过滤即获得涂料,记作b2.

[0074]

对比实施例3

[0075]

制备硅溶胶-磷酸铝复合粘结剂:在80℃条件下恒温水浴下将20g氢氧化铝粉末与

33g水混合搅拌均匀,再将100g质量分数为85%的磷酸(h3po4)溶液缓慢均匀地加入混合溶液中,然后将水温升到98℃并保持不变,之后继续搅拌1h,直至得到透明的粘结剂,待冷却至室温备用,即得到无色透明的磷酸铝粘结剂。最后在55℃恒温水浴和搅拌速率为800r/min的机械搅拌条件下,将2g的磷酸铝粘结剂滴加进498g的硅溶胶中并搅拌均匀,即可得到硅溶胶-磷酸铝粘结剂。

[0076]

制备涂料:将10g的三聚磷酸钠加入200g水中溶解后,加入500g的自制的硅溶胶-磷酸铝粘结剂,在搅拌均匀后加入250g金红石型的钛白粉、30g的高岭土和10g的滑石粉并搅拌均匀,随后将物料放入砂磨机研磨2h并使用200目的纱网过滤即得涂料,记作b3。

[0077]

对比实施例4

[0078]

制备硅溶胶-磷酸铝复合粘结剂:在80℃条件下恒温水浴下将20g氢氧化铝粉末与33g水混合搅拌均匀,再将100g质量分数为85%的磷酸(h3po4)溶液缓慢均匀地加入混合溶液中,然后将水温升到98℃并保持不变,之后继续匀速搅拌1h,直至得到透明的粘结剂,待冷却至室温备用,即得到无色透明的磷酸铝粘结剂。最后在55℃恒温水浴和搅拌速率为800r/min的机械搅拌条件下,将30g的磷酸铝粘结剂滴加进450g的硅溶胶中并搅拌均匀,即可得到硅溶胶-磷酸铝粘结剂。

[0079]

制备涂料:将10g的三聚磷酸钠加入200g水中溶解后,加入500g的自制的硅溶胶-磷酸铝粘结剂,在搅拌均匀后加入250g金红石型的钛白粉、30g的高岭土和10g的滑石粉并搅拌均匀,随后将物料放入砂磨机研磨2h并使用200目的纱网过滤即得涂料,记作b4。

[0080]

对比实施例5

[0081]

制备硅溶胶-磷酸铝复合粘结剂:在80℃的恒温水浴下将20g氢氧化铝粉末与33g水混合搅拌均匀,再将100g质量分数为85%的磷酸(h3po4)溶液缓慢均匀地加入混合溶液中,然后将水温升到98℃并保持不变,之后继续搅拌1h,直至得到透明的粘结剂,待冷却至室温备用,即得到无色透明的磷酸铝粘结剂。最后在55℃恒温水浴和搅拌速率为800r/min的机械搅拌条件下,将10g的磷酸铝粘结剂滴加进600g的硅溶胶中并搅拌均匀,即可得到硅溶胶-磷酸铝粘结剂。

[0082]

制备涂料:将10g的三聚磷酸钠加入200g水中溶解后,加入50g的自制的硅溶胶-磷酸铝粘结剂,在搅拌均匀后加入290g金红石型的钛白粉并搅拌均匀,随后将物料放入砂磨机研磨2h并使用200目的纱网过滤即得涂料,记作b5。

[0083]

对比实施例6

[0084]

制备硅溶胶-磷酸铝复合粘结剂:在80℃的恒温水浴下将20g氢氧化铝粉末与33g水混合搅拌均匀,再将100g质量分数为85%的磷酸(h3po4)溶液缓慢均匀地加入混合溶液中,然后将水温升到98℃并保持不变,之后继续搅拌1h,直至得到透明的粘结剂,待冷却至室温备用,即得到无色透明的磷酸铝粘结剂。最后在55℃恒温水浴和搅拌速率为800r/min的机械搅拌条件下,将10g的磷酸铝粘结剂滴加进600g的硅溶胶中并搅拌均匀,即可得到硅溶胶-磷酸铝粘结剂。

[0085]

制备涂料:将10g的羧甲基纤维素钠加入200g水中溶解后,加入500g的自制的硅溶胶-磷酸铝粘结剂,在搅拌均匀后加入290g的高岭土并搅拌均匀,随后将物料放入砂磨机研磨2h并使用200目的纱网过滤即得涂料,记作b6。

[0086]

测试实施例

[0087]

将制备实施例1-9制备的高温钢材热喷标号涂料a1-a9、对比实施例1-6制备的涂料进行以下性能测试,具体测试过程如下,并将结果示于下表1中。

[0088]

细度:根据标准gb/t 1724-1979(1989)《涂料细度测定法》中规定的方法使用刮板细度计进行细度判定。

[0089]

粘度(25℃,涂-4杯):根据标准gb/t 1723-1993《涂料粘度测定法》中规定的方法使用涂4粘度计对粘度进行判定。

[0090]

ph值:将测量范围1-12的ph试纸放在干燥洁净的表面皿上,用玻璃棒蘸取涂料滴在试纸上,观察试纸的颜色,跟标准比色卡对照比较,确定ph值。

[0091]

附着力:根据标准gb/t9286-1998《色漆和清漆的划格实验》中规定的涂料在高温喷涂后的附着力的评价方法进行附着力评定,具体过程为:将一块尺寸为120mm

×

120mm

×

50mm的热轧钢板放入马弗炉中800℃保温5小时后取出放置在平面上,立即使用气动喷枪在炙热的高温钢板正面均匀喷射出一个面积大于400mm2的图形,待钢板冷却到常温后,用划格器在漆膜上切割6道相互平行且间距相等(2mm)的切痕,然后用透明胶带纸贴紧划格处,再拉掉胶带,观察漆膜的破坏情况,判定其附着力的级别,其中漆膜≥80%完好判定为良好,80%》漆膜≥50%完好判定为一般,漆膜《50%完好判定为差。

[0092]

流挂性:根据标准gb/t9264-1988《色漆流挂性的测定》中规定的涂料在高温下的流挂性的评价方法进行流挂性评定,具体为:将一块尺寸为120mm

×

120mm

×

50mm的热轧钢板放入马弗炉中800℃保温5小时后取出竖直放置,立即使用气动喷枪在炙热的高温钢板侧面喷射出1条平行线,待钢板冷却到常温后,测量漆膜流挂的垂直距离,其中垂直距离<1.5mm记为合格,≥1.5mm记为不合格。

[0093]

耐温性:将一块尺寸为120mm

×

120mm

×

50mm的热轧钢板分别放入马弗炉中400℃、600℃、800℃、1000℃保温5小时后取出平面放置,立即使用气动喷枪在炙热的高温钢板正面均匀喷射任意字符,按清晰度记为良好,一般和差。

[0094]

表1性能测试结果

[0095]

[0096][0097]

经过表1的对比分析可知,制备实施例1中由于磷酸铝粘结剂的比例过多,导致在1000℃的耐温性和清晰度一般,反之,制备实施例6中由于磷酸铝粘结剂的比例过少,导致在800℃的附着力一般。而制备实施例2-5中的粘结剂比例在合适范围内,性能更优异。但制备实施例7和8中虽然复合粘结剂的比例在范围内,但无机颜料的比例过低,导致在喷涂后字符清晰度一般,遮盖力较差,说明无机颜料的比例需要合适的范围内才能有更好的效果。同时,制备实施例9中使用了硅溶胶-磷酸镁粘结剂,同样具有优异的性能。可见本发明的复合粘结剂不仅限于硅溶胶-磷酸铝复合粘结剂,只要说是其他能够与磷酸盐形成粘结剂并与硅溶胶也可形成复合粘结剂的金属磷酸盐粘结剂即可。此外,对比实施例1只使用磷酸铝溶液作为成膜物,该涂料的耐温性一般;对比实施例2只使用硅溶胶作为成膜物,该涂料在800℃的附着力很差;对比实施例3和4说明了硅溶胶-磷酸镁粘结剂中的配比过多和过低都会性能涂料的性能;对比实施例5说明了粘结剂比例过低会影响附着力和耐温性;对比实施例6中分散剂为有机分散剂,其制备的涂料在800℃的耐温性一般,说明分散剂对耐温性有一定的影响。由此说明,在高温钢材热喷标号涂料中粘结剂、颜填料和分散剂的具体选择对高温热喷标号效果有一定的影响,进而,本发明高温钢材热喷标号涂料中各组分需要相互配合方可进行钢材在高温情况下进行标号。

[0098]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1