一种刻蚀剂及稀土钽酸盐陶瓷的晶界刻蚀方法

本发明属于陶瓷刻蚀,具体涉及一种刻蚀剂及稀土钽酸盐陶瓷的晶界刻蚀方法。

背景技术:

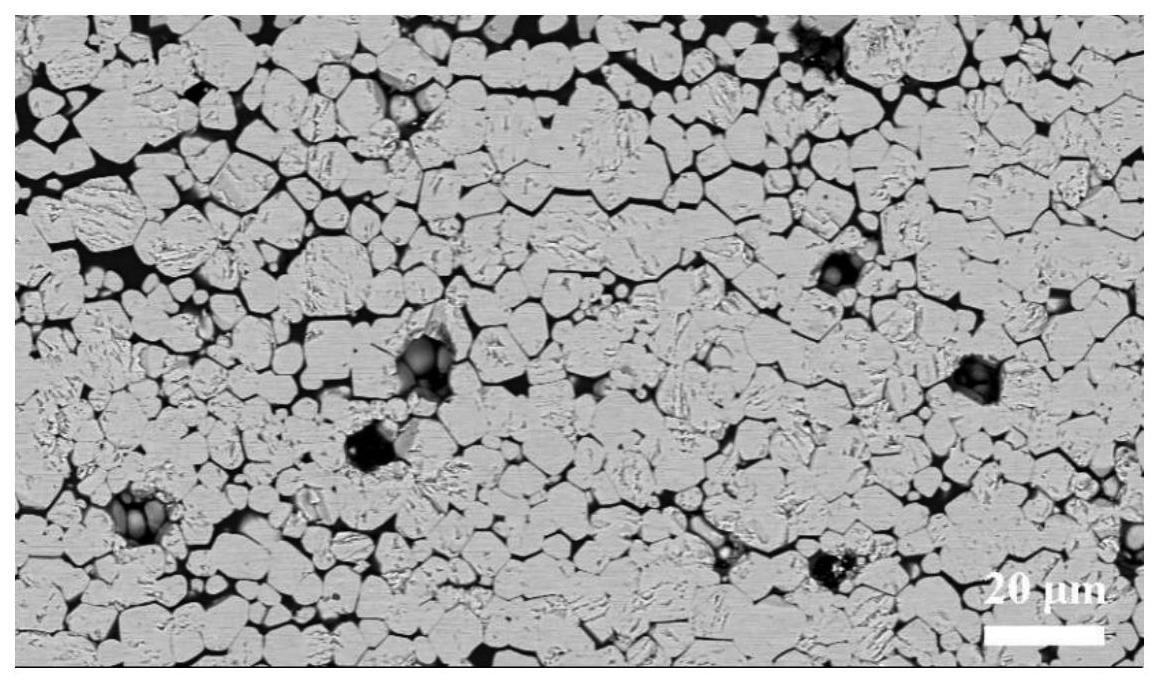

1、稀土钽酸盐陶瓷由于具有较低的热导率,优良的高温性能以及铁弹性增韧特点,有望取代ysz(y2o3稳定zro2)成为新一代航空发动机热障涂层材料。为了明确稀土钽酸盐陶瓷的微观结构与性能的关系,需要对稀土钽酸盐陶瓷内部的晶粒形貌、尺寸等进行观察;为了澄清稀土钽酸盐的铁弹性增韧机制,也需要对晶粒内部的铁弹畴结构进行表征。因此,研究稀土钽酸盐陶瓷内部的晶粒形貌和尺寸具有重要意义。

2、现有的陶瓷材料晶界腐蚀方法较少,通常使用的晶界腐蚀方法为高温热腐蚀和酸碱化学刻蚀,腐蚀的范围仅限于陶瓷块体表面的晶界,不能对整个样品进行晶界刻蚀,进而无法清晰地观察整个样品的晶粒形貌和尺寸;且酸碱等化学试剂有一定的危害性。

3、因此,亟需提供一种稀土钽酸盐陶瓷的晶界刻蚀方法,能够对稀土钽酸盐陶瓷进行晶界刻蚀,观察到清晰的晶界、晶粒形貌和尺寸。

技术实现思路

1、本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种刻蚀剂及稀土钽酸盐陶瓷的晶界刻蚀方法。采用本发明提供的刻蚀剂和刻蚀方法能够对稀土钽酸盐陶瓷进行晶界刻蚀,观察到稀土钽酸盐陶瓷清晰的晶界、晶粒形貌和尺寸。

2、本发明第一方面提供了一种刻蚀剂。

3、具体地,一种刻蚀剂,包含氧化物熔盐和助蚀剂,所述氧化物熔盐的成分为a cao-b mgo-c alo1.5-d sio2,其中a=20~40,b=5~20,c=5~25,d=30~60,且a+b+c+d=100;所述助蚀剂包含yb2si2o7。

4、需要说明的是,在刻蚀剂中,氧化物熔盐和助蚀剂分开包装和放置。

5、优选地,所述氧化物熔盐的成分为a cao-b mgo-c alo1.5-d sio2,其中a=25~40,b=5~15,c=10~25,d=35~55,且a+b+c+d=100;进一步优选地,所述氧化物熔盐的成分为a cao-b mgo-c alo1.5-d sio2,其中a=28~38,b=5~15,c=10~20,d=35~50,且a+b+c+d=100。

6、优选地,所述助蚀剂为yb2si2o7溶胶。

7、优选地,所述氧化物熔盐的制备方法如下:称取cao,mgo,al2o3和sio2粉末,球磨,干燥,烧结,制得氧化物熔盐。

8、优选地,所述球磨的过程为以无水乙醇为介质,于200~400r/min的转速下,湿法球磨12~24h。

9、优选地,所述烧结的过程为于1200~1400℃烧结12~48h。

10、进一步优选地,所述氧化物熔盐的制备方法如下:根据氧化物熔盐的成分称取cao、mgo、al2o3和sio2粉末,以无水乙醇为介质,于200-400r/min的转速下,湿法球磨12~24h;然后于60~80℃烘箱中干燥12~24h,然后过40-80目网筛;将过筛后的混合粉体于1200~1400℃下烧结12~48h,得到熔盐;将所述熔盐再次球磨、干燥、过筛,得到氧化物熔盐。

11、优选地,所述yb2si2o7溶胶的制备方法如下:将yb(no3)3·5h2o和正硅酸乙酯(teos)溶于无水乙醇,搅拌,制得yb2si2o7溶胶。

12、优选地,所述yb(no3)3·5h2o与正硅酸乙酯的摩尔比为1:1.1~1:1.5。

13、优选地,所述yb(no3)3·5h2o与无水乙醇的摩尔比为1:6~1:12;进一步优选地,所述yb(no3)3·5h2o与无水乙醇的摩尔比为1:8~1:12。

14、本发明第二方面提供了上述刻蚀剂的应用。

15、具体地,将上述刻蚀剂应用于稀土钽酸盐陶瓷的晶界刻蚀中。

16、优选地,所述稀土钽酸盐包括钽酸钇、钽酸钐、钽酸铕、钽酸钆、钽酸镝、钽酸钬、钽酸铒中的一种。

17、本发明第三方面提供了一种稀土钽酸盐陶瓷的晶界刻蚀方法。

18、具体地,一种稀土钽酸盐陶瓷的晶界刻蚀方法,采用上述刻蚀剂进行处理,包括以下步骤:

19、(1)将稀土钽酸盐粉体浸泡于助蚀剂中,离心,除去上层液得到润湿的稀土钽酸盐粉体;

20、(2)将步骤(1)得到的润湿的稀土钽酸盐粉体干燥,冷压成型;然后进行第一次冷等静压,得到预制坯体;

21、(3)将步骤(2)制备的预制坯体干燥;然后进行第二次冷等静压,得到坯体;

22、(4)将步骤(3)制备的坯体烧结,得到稀土钽酸盐陶瓷块体;将氧化物熔盐与无水乙醇混合后,涂覆于所述稀土钽酸盐陶瓷块体上,然后进行晶界刻蚀。

23、优选地,在步骤(1)中,所述稀土钽酸盐粉体与所述助蚀剂的体积比为1:2~1:5;进一步优选地,在步骤(1)中,所述稀土钽酸盐粉体与所述助蚀剂的体积比为1:3~1:5。

24、优选地,在步骤(2)中,所述冷压成型的过程为于5~10mpa下,保压时间为1~5min。

25、优选地,在步骤(2)中,所述第一次冷等静压的过程为于200~300mpa下保压10~20min;进一步优选地,在步骤(2)中,所述第一次冷等静压的过程为于200~250mpa下保压10~15min。

26、优选地,在步骤(3)中,所述干燥的过程为将所述预制坯体先于75~85℃下干燥18-36h,然后于110-130℃下干燥12~24h。

27、优选地,在步骤(3)中,所述第二次冷等静压的过程为于200~300mpa下保压10~20min;进一步优选地,在步骤(3)中,所述第二次冷等静压的过程为于200~250mpa下保压10~15min。

28、在步骤(2)-(3)中,将稀土钽酸盐粉体冷压成型后,先进行第一次冷等静压,然后进行干燥处理,再进行第二次冷等静压,能够有效消除坯体中的孔隙,使坯体样品更致密,有利于后续经晶界刻蚀后观察到清晰的晶界。因为yb2si2o7溶胶干燥后凝胶会收缩,导致块体中存在大量孔隙,通过二次冷等静压能够消除孔隙,使样品更致密。优选地,在步骤(4)中,所述烧结的过程为将步骤(3)制备的坯体于1550~1650℃下烧结12~48h。

29、优选地,在步骤(4)中,所述氧化物熔盐与无水乙醇的体积比为3:1~1:2;进一步优选地,在步骤(4)中,所述氧化物熔盐与无水乙醇的体积比为2:1~1:2。

30、优选地,在步骤(4)的涂覆过程中,涂覆量为20~40mg/cm2。

31、优选地,在步骤(4)中,所述晶界刻蚀的过程为于1250~1500℃下保温5~100h;进一步优选地,在步骤(4)中,所述晶界刻蚀的过程为于1300~1400℃下保温20~60h。

32、更为具体地,一种稀土钽酸盐陶瓷的晶界刻蚀方法,包括以下步骤:

33、(1)按照体积比为1:2~1:5,将稀土钽酸盐粉体浸泡在yb2si2o7溶胶中,剧烈振荡,使稀土钽酸盐粉体被溶胶充分润湿;然后进行离心去除上层yb2si2o7溶胶,得到润湿的稀土钽酸盐粉体;

34、(2)将润湿的稀土钽酸盐粉体干燥,于5~10mpa下冷压成型;然后于200~300mpa下保压10~20min,完成第一次冷等静压,得到预制坯体;

35、(3)将步骤(2)制备的预制坯体先于75~85℃下干燥18-36h,然后于110-130℃下干燥12~24h;经干燥后再于200~300mpa下保压10~20min,完成第二次冷等静压,得到坯体;

36、(4)将步骤(3)制备的坯体于1550~1650℃下烧结12~48h得到稀土钽酸盐陶瓷块体;将氧化物熔盐与无水乙醇以3:1~1:2的体积比混合后均匀涂覆于所述稀土钽酸盐陶瓷块体上,然后于1250~1500℃下保温5~100h进行晶界刻蚀。

37、相对于现有技术,本发明的有益效果如下:

38、(1)本发明以氧化物熔盐与助蚀剂(优选yb2si2o7溶胶)作为刻蚀剂,在高温下对稀土钽酸盐陶瓷块体进行刻蚀,助蚀剂存在于晶界中,优先与氧化物熔盐反应,能够对稀土钽酸盐陶瓷块体进行晶界刻蚀,刻蚀后能够观察到清晰的晶界,有利于研究稀土钽酸盐陶瓷的晶粒形貌、尺寸及铁弹畴等微观组织结构。

39、(2)本发明提供的稀土钽酸盐陶瓷的晶界刻蚀方法,不涉及酸碱等危险化学品,适用性强。

- 还没有人留言评论。精彩留言会获得点赞!