一种耐用性超疏水防腐涂层及其制备方法与流程

本发明属于防腐及超疏水材料,具体涉及一种耐用性超疏水防腐涂层及其制备方法。

背景技术:

1、金属在使用过程中易与周边环境发生化学反应而被腐蚀。金属腐蚀会导致一些环境风险和安全隐患,严重时会引起突发的灾难性事故。因此有必要采用适当措施来防护金属腐蚀。

2、目前金属防护手段主要分为以下几个方面:耐蚀合金的使用、缓蚀剂防护、电化学防护和涂层防护等。其中,涂层法因防护效果好、成本低廉且方法简单,是目前金属材料腐蚀防护较常用的方法。超疏水涂层因表面具有特殊粗糙结构和低表面能,可以捕获空气,减少腐蚀介质与金属表面的接触面积,使金属表面的腐蚀速率大幅降低。超疏水涂层制备操作复杂、成本高以及涂层机械耐磨性差,即超疏水表面的粗糙结构在遭受机械磨损时极易损坏,从而使其丧失超疏水性能的问题限制了其在实际生产生活中的大规模应用。

技术实现思路

1、为解决现有技术的不足,本发明提供了一种耐用性超疏水防腐涂层及其制备方法。本发明采用溶胶-凝胶法制备二氧化硅纳米颗粒;以十八烷基三甲氧基硅烷作为疏水改性剂,通过水解缩合成功接枝在二氧化硅表面得到超疏水sio2纳米颗粒;以环氧树脂为粘合剂,利用“疏水纳米颗粒”与“粘合剂”相结合的策略,对涂层表界面进行强化,采用简单的喷涂法将超疏水二氧化硅纳米颗粒/环氧树脂-固化剂悬浮液喷涂在金属基底表面,常温固化后得到超疏水复合涂层。本发明不仅利用简单制备工艺、低成本制备超疏涂层,同时实现超疏水涂层在遭受机械磨损后仍保持优异疏水性能,保障超疏水涂层对金属材料的腐蚀防护。

2、本发明所提供的技术方案如下:

3、一种耐用性超疏水防腐涂层的制备方法,包括以下步骤:

4、1)采用四乙氧基硅烷(teos)溶胶凝胶法制备纳米二氧化硅,并将其研磨成纳米二氧化硅粉末;

5、2)将步骤1)得到的纳米二氧化硅粉末与乙醇和氨水混合,将混合液置于超声波清洗器中超声分散,使二氧化硅完全溶解,得到均匀分散的纳米二氧化硅的乙醇悬浮液,然后将纳米二氧化硅的乙醇悬浮液在油浴下恒温搅拌,并快速滴加十八烷基三甲氧基硅烷(odtms)进行改性反应,改性反应完成后,将得到的乳白色液体在离心机中分离,再使用乙醇重复洗涤,并将得到的固体干燥后充分研磨,即可得到白色的超疏水纳米二氧化硅粉末;

6、3)制备预处理的载体;

7、4)将环氧树脂加入到乙醇中超声分散使其充分溶解,然后向溶液中加入步骤3)得到的超疏水纳米二氧化硅粉末后进行超声处理,使树脂和纳米粒子充分混合,随后,加入固化剂聚酰胺树脂后在预处理过后的载体上进行喷涂,将喷涂后的载体先在室温下放置,然后放入烘箱使中完全固化,得到具有磨砂质感的淡黄色不透明涂层,最后,使用砂纸将涂层表面的环氧树脂打磨后,即可获得具备超疏水性能的复合涂层。

8、上述技术方案中:

9、步骤2)中,十八烷基三甲氧基硅烷水解,形成含硅羟基的疏水链,该疏水链与二氧化硅的硅羟基反应,进行缩合,从而对二氧化硅进行了疏水改性;

10、步骤4)中,先通过环氧树脂与超疏水纳米二氧化硅粉形成均匀的混合料,再通过混合料中的环氧树脂与聚酰胺树脂的固化,在固化膜中均匀的引入超疏水纳米二氧化硅粉。

11、具体的,步骤1)具体包括以下步骤:

12、1a)在烧瓶中依次加入乙醇、去离子水和氨水,将混合液在32-38℃油浴锅中恒温搅拌25-35min;

13、1b)溶液充分混合均匀后,使用移液枪往混合溶液中快速滴加teos,然后继续保持32-38℃恒温搅拌反应1-2h;

14、1c)待反应完成后,将得到的乳白色液体离心,离心机转速为7500-8500r/min,离心时间4-6min,再分别使用乙醇和去离子水各洗一次;

15、1d)将得到的固体物质放入55-65℃的干燥箱中干燥10-14h后使用研钵将其充分研磨,得到白色的纳米二氧化硅粉末,准备改性;

16、其中,乙醇、去离子水、氨水和teos的体积用量比为(71-72):(10):(3-4):(6)。

17、具体的,步骤2)中:

18、纳米二氧化硅粉末和乙醇的用量比为(1)g:(50)ml;

19、乙醇、氨水和odtms的体积用量比为(50):(1):(2)。

20、具体的,步骤2)中:

21、超声分散的时间为25-35min;

22、油浴温度为55-65℃;

23、与odtms反应3.5-4.5h;

24、离心机转速为7500-8500r/min,离心时间4-6min;

25、烘干温度为55-65℃,烘干时间为10-14h。

26、具体的,步骤3)中:将钢片使用1100-1300目砂纸打磨至表面光亮后放入乙醇中超声清洗4-6min,随后,将其放入55-65℃烘箱中干燥。

27、具体的,步骤4)中:

28、环氧树脂与乙醇的用量比为(1)g:(15)ml;

29、环氧树脂与超疏水纳米二氧化硅粉末的体积用量比为(4):(2),环氧树脂同纳米颗粒的质量比为2:1。

30、具体的,步骤4)中:

31、超声分散的时间为10-15min;

32、载体先在室温下放置25-35min,然后放入55-65℃的烘箱使中完全固化;

33、最后打磨用的砂纸为1400-1600目。

34、本发明还提供了上述制备方法制备得到的耐用性超疏水防腐涂层的。

35、耐用性超疏水防腐涂层的更具体的制备方法,包括以下步骤:

36、一、超疏水纳米sio2的制备及改性,具体制备流程如下:

37、1)在烧瓶中依次加入71.4ml乙醇、10ml去离子水和3.14ml氨水,在35℃油浴锅中恒温搅拌30min。

38、2)溶液充分混合均匀后,使用移液枪往溶液中快速滴加6ml teos后继续保持35℃恒温搅拌反应1.5h。

39、3)待反应完成后,将得到的乳白色液体离心,再分别使用乙醇和去离子水各洗一次。

40、4)将得到的固体物质放入60℃的干燥箱中干燥12h后使用研钵将其充分研磨得到白色的纳米sio2粉末,准备改性。

41、5)称量1g的纳米sio2粉末,加入到装有50ml乙醇的烧瓶中并加入1ml氨水,将其置于超声波清洗器中超声分散30min,使sio2完全溶解得到均匀分散的纳米sio2/乙醇悬浮液。

42、6)在60℃油浴锅中恒温搅拌并快速滴加2ml odtms后反应4h。改性反应完成后,将得到的乳白色液体在离心机中分离,再使用乙醇重复洗两次。

43、7)将得到的固体放入60℃烘箱中干燥12h后充分研磨即可得到白色的疏水纳米sio2粉末。

44、二、采用喷涂法制备超疏水涂层,具体制备流程如下:

45、1)将50mm×10mm×2mm的钢片使用1200目砂纸打磨至表面光亮后放入乙醇中超声清洗5min。随后,将其放入60℃烘箱中干燥。

46、2)将使用10mm×10mm×2mm制得的电化学测试电极使用1200目砂纸打磨平整后抛光,随后使用乙醇超声清洗5min再放入60℃干燥后备用。

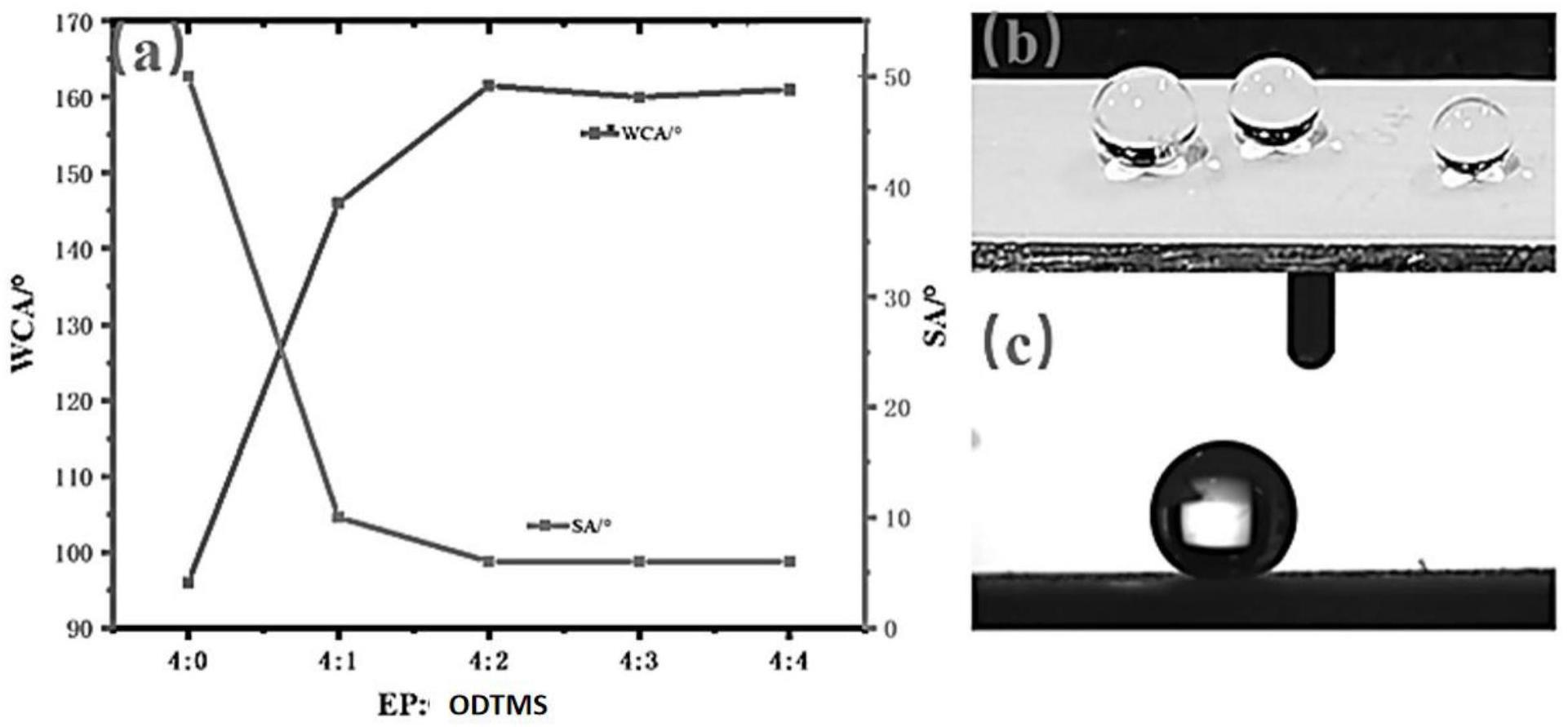

47、3)称量1g环氧树脂加入到15ml乙醇中超声分散使其充分溶解。然后向溶液中加入不同量的超疏水纳米sio2后进行超声处理,使树脂和纳米粒子充分混合。

48、4)加入固化剂聚酰胺树脂后在预处理过后的钢片和电极上进行喷涂。

49、5)将喷涂后的钢片先在室温下放置30min后放入60℃烘箱使其完全固化,得到具有磨砂质感的淡黄色不透明涂层。

50、6)使用1500目砂纸轻轻将涂层表面的环氧树脂打磨后即可获得具备超疏水性能的复合涂层。

51、本发明还提供了上述方法制备得到的耐用性超疏水防腐涂层

52、发明所制备的耐用性超疏水防腐涂层可应用在耐蚀材料领域,制作成本低,具有经济型。

53、本发明制备的耐用性超疏水防腐涂层的优势为:

54、本发明成功制备了耐用性超疏水防腐涂层,通过接触角测量仪、摩擦磨损试验、电化学阻抗谱等对涂层的疏水性能、机械耐磨性及防腐性能进行测试分析,并获得了超疏水纳米颗粒添加量对涂层疏水性、耐磨性以及防腐性能的影响。主要效果如下:

55、1)十八烷基三甲氧基硅烷改性后的二氧化硅纳米颗粒对水具有极强的排斥作用,水珠与纳米颗粒接触后能够保持球状。

56、2)超疏水纳米颗粒的添加量是影响复合涂层疏水性能的重要因素,当环氧树脂同纳米颗粒的质量比为2:1时,所制得的复合涂层展现出优异的超疏水性能。实验所制得的复合涂层具有优良的耐磨性能,经过30个循环的磨损实验,表面接触角依然高达155°。此外,复合涂层低表面能及特殊表面结构使其在防腐领域备受关注,本发明制备的超疏水复合涂层阻抗值比裸钢高出5个数量级,比纯环氧树脂涂层高出3个数量级。

57、本发明不仅实现了超疏水涂层制备工艺简单化、制备过程绿色化等目标,同时,超疏水纳米颗粒的加入增加了涂层表面粗糙度及机械稳定性能,使涂层机械稳定性得到提高,涂层自身优异的超疏水性能为其在防腐领域的应用提供保障。

- 还没有人留言评论。精彩留言会获得点赞!