耐磨缓蚀粉末功能填料、粉末涂料及其制备方法

本技术属于涂料材料,具体涉及一种耐磨缓蚀粉末功能填料、粉末涂料及其制备方法。

背景技术:

1、金属腐蚀行为对社会造成了大量的经济损失和安全隐患,加速了矿石资源的枯竭,并且对工厂的安全生产也造成了影响。因此,金属管道和设备的腐蚀防护问题变得十分重要。在众多防腐方法中,腐蚀防护层是一种施工简单的方法。其中,粉末涂料作为一种常见的环保型涂料受到了广泛关注。粉末涂料是一种新型无溶剂的环保涂料,其主要成分是固体树脂,且制作过程中省去了多种液态化工中有害的助剂,没有任何毒挥发性物质。此外,粉末涂料具有较优的喷涂效果且利用率高,且施工过程中无需底漆,降低了施工过程中的时间成本。

2、粉末涂料在施工过程中常面临一些问题,如固化后的涂料常表现出一些孔隙缺陷、涂料难以应付严苛的腐蚀环境、涂料与金属材料附着力较差等。为了解决上述问题,可在涂料体系中加入功能填料来提升涂料的机械性能和防腐性能,但现有技术中的功能填料无法有效提升粉末涂料的防腐耐磨性能。另外,功能填料与粉末涂料经常规混合方式并不能达到均匀混合的效果,导致填料在涂层内部分布不均一,使涂料性能变得不稳定。在传统混合方式中,极易出现填料聚集现象,涂料表面出现较多的微孔缺陷。

技术实现思路

1、本技术的目的在于提供一种耐磨缓蚀粉末功能填料、粉末涂料及其制备方法,以解决现有技术中存在的粉末涂料固化后常表现出一些孔隙缺陷,涂料难以应付严苛的腐蚀环境,涂料与金属材料附着力较差,功能填料无法有效提升粉末涂料的防腐耐磨性能,功能填料与粉末涂料无法均匀混合的技术问题。

2、为实现上述目的,本技术采用的一个技术方案是:

3、提供了一种耐磨缓蚀粉末功能填料,包括以下重量份原料:

4、粉煤灰150~300份;

5、碳基化合物50~100份;

6、碳量子点掺杂剂10~30份;

7、化学改性剂20~100份。

8、在一个或多个实施方式中,所述碳基化合物包括4-氨基水杨酸、柠檬酸、酒石酸、抗坏血酸、疏基丁二酸、柠檬酸钠、聚乙烯吡咯烷酮和壳聚糖中的一种或多种组合。

9、在一个或多个实施方式中,所述碳量子点掺杂剂包括乙二胺、尿素、硫脲、对苯二胺、邻苯二胺、对苯二酚、溴化磷和油胺中的一种或多种组合。

10、在一个或多个实施方式中,所述化学改性剂包括γ-氨基丙基三乙氧硅烷、三氯乙烯基硅烷、三异硬脂酰基钛酸异丙酯、钛酸丁酯、α-氰基丙烯酸乙酯和多巴胺中的一种或多种组合。

11、在一个或多个实施方式中,所述粉煤灰包括粒径小于等于100目的粉煤灰、粒径小于等于250目的粉煤灰、粒径小于等于350目的粉煤灰、粒径小于等于600目的粉煤灰、粒径小于等于800目的粉煤灰、粒径小于等于1000目的粉煤灰中的一种或多种组合。

12、为实现上述目的,本技术采用的另一个技术方案是:

13、提供了一种如上述任一实施方式所述的耐磨缓蚀粉末功能填料的制备方法,包括:

14、将所述粉煤灰和所述碳基化合物在去离子水中混合均匀,高速离心处理,得到混合液a;

15、在所述混合液a中添加所述碳量子点掺杂剂,加热进行水热反应,得到混合液b;

16、在所述混合液b中加入所述化学改性剂,进行恒温水浴反应,之后抽滤烘干,得到耐磨缓蚀粉末功能填料。

17、在一个或多个实施方式中,所述加热进行水热反应的步骤中反应的温度为90~250℃,反应的时间为6~12h;所述恒温水浴反应的步骤中反应的温度为50~90℃,反应的时间为3~12h。

18、为实现上述目的,本技术采用的又一个技术方案是:

19、提供了一种粉末涂料,包括以下组分:

20、固体树脂;

21、固化剂;

22、上述任一实施方式所述的耐磨缓蚀粉末功能填料;

23、其中,所述固体树脂包括环氧粉末、改性环氧粉末、聚氨酯粉末、聚甲基丙烯酸甲酯粉末、聚苯硫醚粉末、尼龙粉末、乳胶粉末、丙烯酸酯粉末和聚乙烯粉末中的一种或多种组合;

24、所述固化剂包括双氰胺h3005、双氰胺dacure10、kd-401、eb-30、二甲基咪唑、三环氧丙基异氰尿酸酯、β-羟烷基酰胺和异氰尿酸三缩水甘油酯中的一种或多种组合。

25、为实现上述目的,本技术采用的又一个技术方案是:

26、提供了一种上述任一实施方式所述的粉末涂料的制备方法,其特征在于,包括:

27、将所述固体树脂和所述固化剂充分混合,之后依次熔融共混、压片、冷却、破碎、粉磨,得到混合粉末;

28、将所述混合粉末和所述耐磨缓蚀粉末功能填料置于混合分散液中,高速分散,得到混合浆液;

29、将所述混合浆液置于篮式研磨机中细化研磨,将研磨后的浆液抽滤、干燥、研磨,得到粉末涂料。

30、在一个或多个实施方式中,所述混合分散液包括乙醇、乙酸乙酯、环己烷、90号溶剂油、120号溶剂油、180号溶剂油的一种或多种组合。

31、区别于现有技术,本技术的有益效果是:

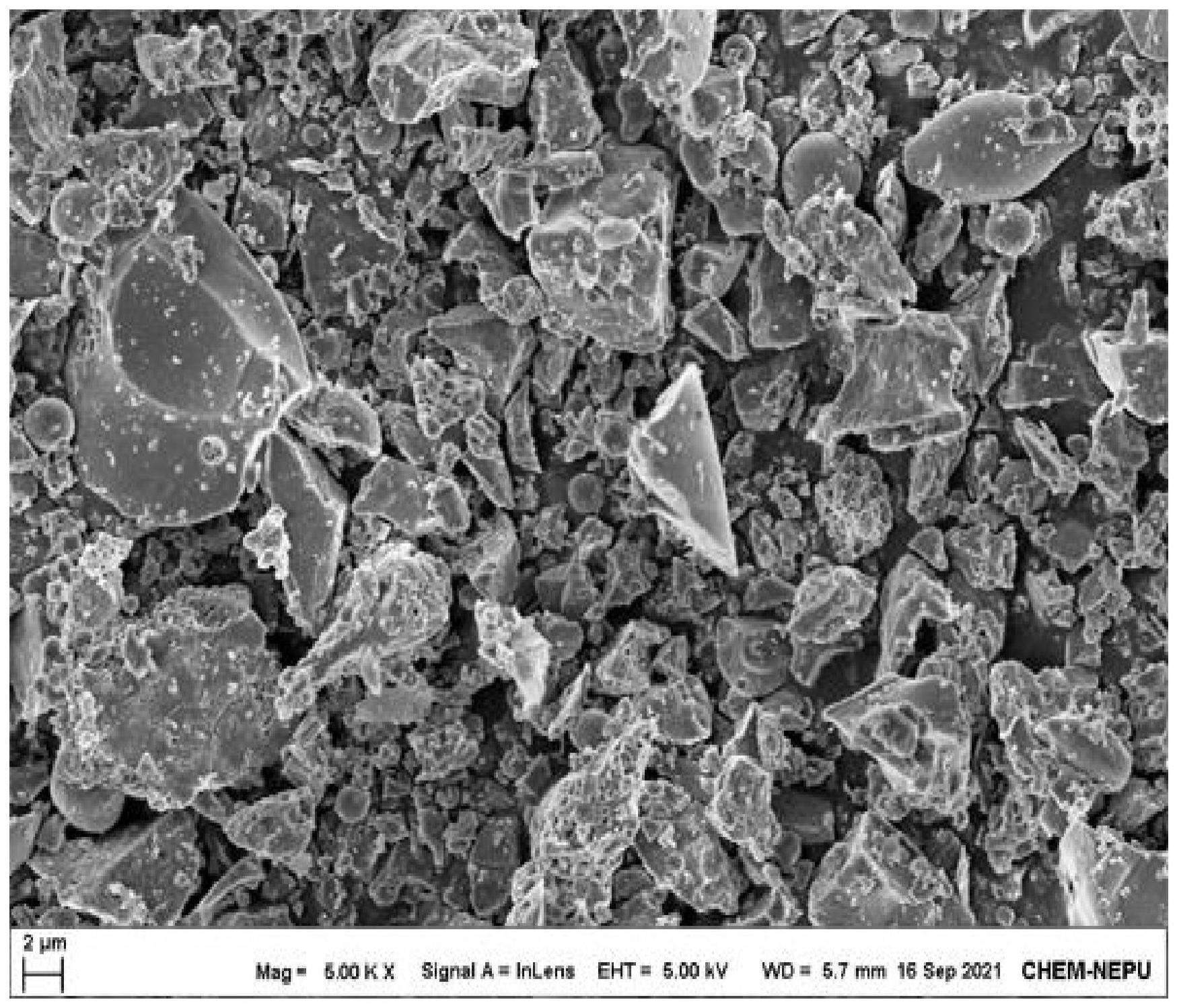

32、本技术中耐磨缓蚀粉末功能填料包括粉煤灰、碳基化合物和化学改性剂,粉煤灰表现出独特的多孔结构和较稳定的物理化学性质,可提升涂层的机械性能和对腐蚀介质的屏蔽性能,在粉煤灰内部均匀填充碳基化合物,添加碳量子点掺杂剂并进行水热反应,能够使粉煤灰的多孔结构内部的碳基化合物形成掺杂的碳量子点,从而在粉煤灰的多孔结构内部负载大量的掺杂的碳量子点,为粉末涂料提供优异的缓蚀作用,为金属基材提供优秀的钝化膜,当涂料受到损伤后相邻碳点间可以相互连接,产生一定的自愈效果,可以减缓腐蚀过程;在严苛的腐蚀环境中,碳量子点表面的一些官能团可以捕获氧气,经氧化还原路径将氧气还原为水分子,通过改变腐蚀环境降低金属基材的腐蚀速率;添加化学改性剂,能够使化学改性剂对填料进行表面修饰,在填料的表面增加官能团,从而有助于增强填料与涂料基质的结合度,有效弥补涂料内部的孔隙缺陷,有利于制备机械性能优异的涂料;

33、本技术中耐磨缓蚀粉末功能填料的制备方法采用“自下而上法”,通过先将碳基化合物与粉煤灰充分混合离心的方法使碳基化合物填充在粉煤灰的多孔结构内,之后通过添加碳量子点掺杂剂进行水热反应,能够使粉煤灰的多孔结构内部负载大量的掺杂的碳量子点,有效保证了功能填料内部碳量子点的大量负载;

34、本技术中粉末涂料通过耐磨缓蚀粉末功能填料与粉末涂料基质混合,能够有效提高粉末涂料的静电喷涂上粉率、涂层防腐耐磨性能、自钝化、自润滑、自修复性能和机械性能;由于耐磨缓蚀粉末功能填料表面经过化学改性剂的表面处理修饰,能够有效提高耐磨缓蚀粉末功能填料和固体树脂、固化剂的结合度,避免涂料产生孔隙缺陷;

35、本技术中粉末涂料的制备方法摒弃传统的固固混合方式,将混合粉末与耐磨缓蚀粉末功能填料分散在混合分散液中,并通过机械搅拌和高速分散使其初步混合;随后将初步混合的混合浆液置于篮式研磨机中进行二次充分研磨,有效保证混合均匀,随后抽滤、干燥、研磨,即可得到混合均匀的粉末涂料。

- 还没有人留言评论。精彩留言会获得点赞!