一种碳化硅衬底研磨用抛光液、抛光液套剂及研磨方法与流程

本发明涉及半导体制造,尤其涉及一种碳化硅衬底研磨用抛光液、抛光液套剂及研磨方法。

背景技术:

1、作为新一代功率半导体材料,碳化硅(sic)材料具有高热导率、高击穿场强、禁带宽度大、电子饱和漂移速率高,以及耐高温、抗辐射和化学稳定性好等优良理化特性。在sic材料的超精密加工中,化学机械研磨(cmp)方法通常用于碳化硅衬底的减薄和碳化硅衬底表面的平坦化。但是,碳化硅衬底的超精细加工却由于sic材料的高硬度以及化学物理特性非常稳定等特点而面临挑战,很难快速有效的进行碳化硅衬底减薄。

2、目前碳化硅衬底的减薄一般是采取多道的粗抛和精抛化学机械抛光等工序用来保证加工效率和加工表面品质。常使用的抛光液一般包括氧化剂,研磨粒子,添加剂和水。高锰酸钾由于其强的氧化能力而在抛光液中作为氧化剂。研磨粒子一般采用接近或比碳化硅强度(莫氏硬度为9.2)高强度的材料的研磨粒子,比如氧化铝(莫氏硬度为9.0),和纳米级金刚石(莫氏硬度为10),以其达到较高的碳化硅衬底的减薄速率或碳化硅衬底表面的去除率。但是包含金刚石粒子和氧化铝粒子的抛光液非常容易在sic材料表面造成划伤,而精抛过程中的材料去除量很小,又很难将伤痕去除。而氧化硅(莫氏硬度为7.0)和氧化铈(莫氏硬度为7-8)一般认为其硬度比碳化硅小使得包含氧化硅和氧化铈粒子的抛光液尽管可改善表面划伤,但是碳化硅的去除率却不能满足要求而有待提高。

3、另外目前针对碳化硅衬底的抛光,由于碳化硅材料制备生长的特点,其本身就具备碳(c)面和硅(si)面两个特性差异极大的表面。同时碳化硅衬底依电阻率不同分为导电型和半绝缘型两类,使得碳化硅衬底的加工对抛光液的由更高的要求,除了碳化硅衬底的减薄速率或去除率,还要求抛光后碳化硅表面的粗糙度和划痕要更低、更少。

4、因此,如何使用具有比碳化硅硬度低的研磨粒子以减少碳化硅表面划痕和提高碳化硅表面粗糙度并具有较高的碳化硅衬底减薄速率或去除率是本领域技术人员致力于研究的方向。

技术实现思路

1、本发明的目的是克服现有技术的不足,提供一种碳化硅衬底研磨用抛光液。

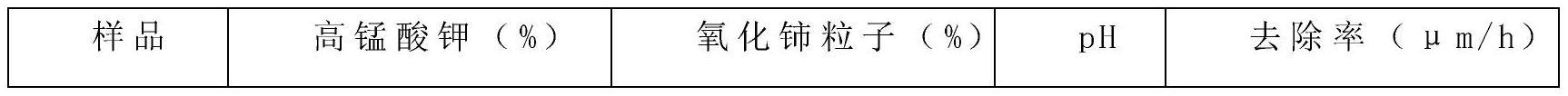

2、为达到上述目的,本发明采用的技术方案是:一种碳化硅衬底研磨用抛光液,所述抛光液的原料中含有高锰酸盐、研磨粒子、金属盐添加剂和水,其中,按照质量百分比计包含高锰酸盐0.1%-50%、研磨粒子0.01%-30%、金属盐添加剂0.01%-10%,通过ph调节剂调节抛光液的ph值小于7,所述研磨粒子中包含氧化铈。

3、所述的高锰酸盐的分子式为:

4、mx(mno4)y

5、其中x是阳离子数,y是高锰酸根阴离子数,m可以是金属离子,包括但不限于钾、钠、钙、铝、铯、银、铷、锂、镁、镉、铜、钡阳离子。m还可以是氢、铵或者四级铵阳离子。

6、作为一种具体的实施方式,所述高锰酸盐选自高锰酸钾、高锰酸钠、高锰酸铵、高锰酸钙、高锰酸铝、高锰酸铯、高锰酸银、高锰酸铷、高锰酸锂、高锰酸镁、高锰酸镉、高锰酸四氨合铜(ⅱ)、高锰酸钡中的一种或多种的混合物。所述高锰酸盐优选高锰酸钾和高锰酸钠之一或其混合物,更优选高锰酸钾。

7、所述的高锰酸盐投加量优选在0.5–20%、0.5-10%、0.5-7%、0.5-5%;1-20%、1–10%、1-7%、1-5%;2-20%、2-10%、2-7%、2-5%;3–20%、3-10%、3-7%、3-5%任一一个范围内,更优选的投加量范围在1-7%之间。

8、作为一种具体的实施方式,所述研磨粒子中的氧化铈含量不低于70%,所述研磨粒子的平均粒径在1-5000nm之间。

9、所述研磨粒子采用了纯氧化铈粒子或氧化铈粒子及其他研磨粒子的混合物。其他研磨粒子选自氧化铝、氧化硅、氧化锆、氧化锰中的一种或多种。所述研磨粒子还可以采用有机物如各种阳离子、阴离子、非离子型表面活性剂改性氧化铈粒子得到。

10、优选地,所述研磨粒子中氧化铈含量不低于80%,更优选的不低于90%。

11、所述的氧化铈研磨粒子可以是烧结的粒子也可以是胶体粒子。氧化铈研磨粒子可以通过任意合适的制造方法得到,例如,1)使用通用的氧化物的固相制造方法如使用铈盐,具体如采用硝酸铈在高温高压下分解烧制、破碎、粉筛等;2)使用液相方法如沉淀法、溶胶凝胶法、水热合成法等;3)还可使用溅射法、激光法、热等离子体法等的气相法等制备氧化铈。所述的氧化铈研磨粒子优选烧结的氧化铈粒子。

12、此外,所述的研磨粒子如颗粒较大,可以通过各种粉碎方法以降低粒径,包括基于喷射磨等的干式粉碎方法和基于行星式磨珠机等的湿式粉碎方法。

13、所述的研磨粒子的平均粒径介于1nm-5000nm。优选5nm-2000nm、5nm-1000nm,5nm-800nm,5nm-500nm,5nm-300nm,5nm-200nm,5nm-100nm,10nm-2000nm,10nm-1000nm,10nm-800nm,10nm-500nm,10nm-300nm,10nm-200nm,10nm-100nm,20nm-2000nm,20nm-1000nm,20nm-800nm,20nm-500nm,20nm-300nm,20nm-200nm,20nm-100nm中的任一范围,更优选20-300nm,更一步优选20-200nm。氧化铈粒子的平均粒径是指使用激光衍射式粒度分布计测定的d50(平均二次粒径、体积分布的中位径、累积中值)的值。

14、所述的研磨粒子可以直接使用固体研磨粒子或者使用研磨粒子在溶剂中预分散的悬浮液。所述的溶剂包括水和有机溶剂之一或其混合物。

15、所述的研磨粒子的投放量是0.01%-30%。优选0.1-20%,0.1-10%,0.1-5%,0.1-2.5%,0.1-1%,0.1-0.5%,0.5-20%,0.5-10%,0.5-5%,0.5-2.5%,0.5-1%。更优选0.5-2%。

16、所述的抛光液包含至少一种金属盐添加剂。所述的金属盐添加剂由金属离子和阴离子组成。所述的金属盐添加剂中金属离子选自包含但不限于金属锂,钠,钾,铷,铯,钙,镁,锶,钡,铝,铜,钴,锌,镍,锰的盐一种或其混合物。所述的金属盐添加物中的阴离子包括但不限于硝酸阴离子,硫酸阴离子,碳酸阴离子,盐酸阴离子,有机羧酸阴离子,磺酸阴离子和磷酸阴离子一种或其混合物。优选钙,镁,铝,铜,钴的硝酸盐,硫酸盐,碳酸盐,盐酸盐,和磷酸盐一种或其混合物。更优选铜,钴和铝的硝酸盐,硫酸盐,碳酸盐,盐酸盐,和磷酸盐的一种或其混合物。

17、所述的金属盐包括纯的无水金属盐和水合金属盐。

18、所述金属钙的盐包括硝酸钙、硫酸钙、盐酸钙、磷酸钙、碳酸钙中的至少一种,优选硝酸钙和盐酸钙。更优选硝酸钙。

19、所述金属镁的盐包括硝酸镁、硫酸镁、盐酸镁、磷酸镁、碳酸镁中的至少一种,优选硝酸镁和盐酸镁。更优选硝酸镁。

20、所述金属铜的盐包括硝酸铜、硫酸铜、盐酸铜、磷酸铜、碳酸铜中的至少一种,优选硝酸铜和盐酸铜。更优选硝酸铜。

21、所述金属钴的盐包括硝酸钴、硫酸钴、盐酸钴、磷酸钴、碳酸钴中的至少一种,优选硝酸钴和盐酸钴。更优选盐酸钴。

22、所述金属铝的盐包括硝酸铝、硫酸铝、盐酸铝、磷酸铝、碳酸铝中的至少一种,优选硝酸铝和盐酸铝。更优选硝酸铝。所述金属铝的盐还包括铝的含氧酸盐或铝酸盐。铝酸盐包括但不限于铝酸钠,铝酸钾,铝酸铷,铝酸铯,铝酸镁,铝酸钙。

23、所述的金属盐添加剂的投加量范围优选0.01-4%,0.01-3%,0.01-2%,0.01-1%,0.01-0.5%,0.01-0.2%,0.01-0.1%,0.05-5%,0.05-4%,0.05-3%,0.05-2%,0.05-1%,0.05-0.5%,0.05-0.2%,0.05-0.1%,0.1-5%,0.1-4%,0.1-3%,0.1-2%,0.1-1%,0.1-0.5%,0.1-0.2%中的任一范围,更优选0.02-4%,进一步优选0.05-2%。

24、所述的水没有特别限制,优选去离子水、离子交换水、超纯水等。水的含量可以是所述各成分含量的余量,只要包含在抛光液中,没有特别限定。

25、所述的抛光液进一步的包含至少一种ph调节剂。所述的ph调节剂选自机酸、无机酸、有机碱和无机碱。具体选自盐酸、硝酸、硫酸,磷酸中的至少一种或其混合物。更优选硝酸和盐酸,进一步更优选硝酸。

26、在一些实施例中所述的ph调节剂包括有机酸和无机酸。在一些实施例中所述的ph调节剂仅包括无机酸。在一些实施例中所述的ph调节剂不包括有机碱和无机碱。

27、所述ph调节剂的浓度范围选自0.001-5%,优选0.001-4%,0.001-2%,0.001-1%,0.001-0.5%,0.001-0.25%,0.001-0.1%,0.001-0.05%,0.001-0.02%,0.001-5%,0.01-4%,0.01-2%,0.01-1%,0.01-0.5%,0.01-0.25%,0.01-0.1%,0.01-0.05%,0.01-0.02%,更优选0.01-0.5%。

28、所述抛光液的ph在7.0以下,优选5.0以下,更优选在4.0以下,进一步更优选在3以下,甚至1以下。有些实施方式中所述的抛光液的ph在0.0-7.0之间;有些实施方式中所述的抛光液的ph在0.0-6.0之间;有些实施方式中所述的抛光液的ph在0.0-5.0之间;有些实施方式中所述的抛光液的ph在0.0-4.0之间;有些实施方式中所述的抛光液的ph在1.0-7.0之间;有些实施方式中所述的抛光液的ph在1.0-6.0之间;有些实施方式中所述的抛光液的ph在1.0-5.0之间;有些实施方式中所述的抛光液的ph在1.0-4.0之间;有些实施方式中所述的抛光液的ph在2.0-7.0之间;有些实施方式中所述的抛光液的ph在2.0-6.0之间;有些实施方式中所述的抛光液的ph在2.0-5.0之间;有些实施方式中所述的抛光液的ph在2.0-4.0之间;有些实施方式中所述的抛光液的ph为3.0;有些实施方式中所述的抛光液的ph为2.0;有些实施方式中所述的抛光液的ph为1.0;有些实施方式中所述的抛光液的ph小于1。

29、作为一种具体的实施方式,所述抛光液的原料中还包括表面活性剂0.001%-5%,所述的表面活性剂选自阳离子表面活性剂、阴离子表面活性剂、非离子型表面活性剂和两性表面活性剂中的至少一种。具体的,所述表面活性剂选自十六烷基三甲基溴化铵、壬基酚聚氧乙烯醚、十二烷基苯磺酸钠、十二烷基硫酸钠、全氟壬烯氧基苯磺酸钠、羟乙基纤维素、聚乙烯吡咯烷酮、聚丙烯酸铵、聚丙烯酸钠、聚乙二醇、丙烯酸、羧甲基纤维素钠、2-丙烯酰胺-2-甲基丙磺酸中的至少一种,优选羧甲基纤维素钠和全氟壬烯氧基苯磺酸钠中的至少一种,更优选全氟壬烯氧基苯磺酸钠。

30、所述表面活性剂的投放量选自0.001-5%,优选0.005-5%、0.005-2%、0.005-1%、0.005-0.5%、0.005-0.05%、0.025-5%、0.025-2%、0.025-1%、0.025-0.5%、0.025-0.05%中的任一范围,更优选0.005-0.5%。

31、作为一种具体的实施方式,所述抛光液中包含硼酸0.005%-1%。

32、在一些实施方式中所述的抛光液中不包含过氧化氢、高氯酸、高氯酸钾、高氯酸钾、氯酸钾、氯酸钠、高碘酸、高碘酸钾、高碘酸钠、臭氧、过硫酸钾、过硫酸铵、过硫酸钠、有机羧酸及其盐,氨基酸,表面活性剂,杀菌剂,染料,氧化硅粒子,氧化铝粒子,氧化锰粒子,氧化锆粒子,金刚石粒子,氟化物,有机胺。

33、在一些实施方式中所述的抛光液中不包含过氧化氢。

34、在一些实施方式中所述的抛光液中不包含氧化硅粒子。在一些实施方式中所述的抛光液中不包含氧化铝粒子。在一些实施方式中所述的抛光液中不包含氧化锰粒子。在一些实施方式中所述的抛光液中不包含氧化锆粒子。在一些实施方式中所述的抛光液中不包含金刚石粒子。

35、在一些实施方式中所述的抛光液中不包含分散剂或稳定剂;如六偏磷酸钠、聚乙二醇、十二烷基苯磺酸钠、十二烷基磺酸钠、椰油酸二乙醇酰胺、聚丙烯酸、聚丙烯酸钠、羧甲基纤维素、聚乙烯吡咯烷酮、聚丙烯酸盐、聚甲基丙烯酸、聚甲基丙烯酸盐、聚马来酸、聚马来酸盐、聚马来酸、聚马来酸盐、丙烯酸共聚物、丙烯酸盐共聚物、聚天冬酸、聚天冬酸盐。

36、在一些实施方式中所述的抛光液中不包含粘度调节剂,如甘油、聚乙二醇、明胶、骨胶等。

37、在一些实施方式中所述的抛光液中不包含有机和无机腐蚀阻止剂,例如含氮杂环化合物,具体的咪唑、苯基叠氮、苯并咪唑、苯并噻唑、尿素及上述化合物的衍生物。

38、本发明的第二个目的是提供一种抛光液套剂,所述抛光液套剂包括上述碳化硅衬底研磨用抛光液,所述抛光液套剂包括a液和b液,所述a液中包含研磨粒子和水,所述b液中包含高锰酸盐和水,其余组分包含于所述a液或b液中。

39、所述抛光液制造工序中,可同时混合各成分,也可将各成分依次混合。在一些实施方式中由混合高锰酸盐、氧化铈研磨粒子、金属盐添加剂和水而成。在一些实施方式中混合高锰酸盐、氧化铈研磨粒子、金属盐添加剂和水,然后添加ph调节剂到所需的ph而得。在一些实施方式中预先混合高锰酸钾,金属盐添加剂和水,然后添加氧化铈研磨粒子。在一些实施方式中预先混合高锰酸钾,金属盐添加剂,ph调节剂和水,然后添加研磨粒子。在一些实施方式中预先混合研磨粒子、金属盐添加剂和水,然后添加ph调节剂,然后添加高锰酸盐固体。在一些实施方式中预先混合研磨粒子、金属盐添加剂和水,然后添加ph调节剂,然后添加高锰酸盐溶液。

40、此外,本发明还涉及抛光液的使用方法。抛光液可以作为一液式,即混合研磨粒子、金属盐添加剂,高锰酸盐溶液和水,调节ph后作为成品直接运输到终端使用;抛光液也可作为多液式(例如二液式)的抛光液套剂(例如碳化硅衬底研磨用的抛光液套剂)。在使用前可以将浆液(a液)和添加液(b液)混合而成为所述抛光液。多液式是将所述抛光液的构成成分分为浆液和添加液分别保存。在一个实施例中浆液例如至少包含研磨粒子,金属盐添加剂和/或ph调节剂和水。添加液例如至少包含高锰酸盐和水。在一个实施例中浆液例如至少包含研磨粒子和水。添加液例如至少包含高锰酸盐,金属盐添加剂和/或ph调节剂和水。ph调节剂可包含于浆液中,也可在添加液中,也可单独保存,在需要时添加。所述抛光液的构成成分可以分为浆液和添加液这二液保存,也可分为三液以上保存。

41、本发明的第三个目的是提供上述抛光液的使用方法,将上述研磨液或研磨液套剂中的a液和b液混合得到的抛光液,通过化学机械研磨对被碳化硅研磨面进行研磨的研磨工序。被研磨面包括碳化硅的c面或si面,碳化硅衬底包括导电型和半绝缘型碳化硅衬底。

42、由于上述技术方案的运用,本发明与现有技术相比具有下列优点:本发明的碳化硅衬底研磨用抛光液,其组分简单,所采用比碳化硅衬底的硬度低的研磨粒子能够减少抛光过程中对碳化硅表面的划痕,提高碳化硅表面的粗糙度,且采用本发明的抛光液在抛光过程中能够提高碳化硅衬底的减薄速率。

- 还没有人留言评论。精彩留言会获得点赞!