一种含氟聚硅氮烷防腐防污涂层浆料及其制备方法与流程

本发明涉及一种涂料,尤其涉及一种施工简单、环保易得、可室温或高温固化、防腐防污性能优异的含氟聚硅氮烷涂料及其制备方法。

背景技术:

1、金属是我们日常生活中常用的一种材料,但是由于金属在日常使用环境中易在金属界面上发生化学或电化学反应,使金属转化成离子氧化状态。这种反应会显著降低金属材料的强度、韧性等力学性能,甚至会破坏金属构件的几何形状,增加零件间的磨损,缩短设备的使用寿命。因此,对金属表面施加防腐涂层是保护金属构件的常用手段。与此同时,裸露在外的金属构件,受到pm2.5,汽车尾气或工业污染等影响,表面容易出现油污和粉尘颗粒粘附、微生物细菌繁殖等污损。因此,为了防止环境污损带来的材料性能下降,金属材料表面一般需要进行防腐和防污双重保护。

2、专利cn201721165922公开了一种防污防腐涂层,其特征在于:包括涂抹在机场巴士车身金属基材上的涂层,该涂层包括防污防腐涂层、面漆涂层、中涂涂层以及底漆涂层,所述防污防腐涂层、面漆涂层、中涂涂层以及底漆涂层依次由外到内涂抹在车身金属基材上。该配套体系防腐性能好,防污效果优异,但施工工序繁杂,极大限制了在其它领域的应用。专利cn201910812356公开了一种防腐涂料及其制备方法。采用环氧改性有机硅树脂作为成膜物质,复配防锈颜料、助剂、溶剂和固化剂制备了一种防腐涂层。耐中性盐雾时间达3400h,具有优异的防腐性能。但环氧改性有机硅树脂和3-氨基丙基三乙基硅烷固化剂形成的聚合物薄膜硬度较低,不够致密,导致表面污损物容易附着和渗透。因此,在需要进行防腐和防污保护的领域,必须配套防污面漆进行使用。专利cn201910663959公开了一种自洁防腐涂层和制备自洁防腐涂层的方法,将富锌底漆、固化剂、聚硅氮烷和氧化石墨烯混合制得一种超自洁的防腐涂层。具备一定的防污效果,但富锌底漆采用e44环氧树脂作为成膜物质,冷拼聚硅氮烷形成的涂膜致密度低于单纯的聚硅氮烷树脂,抗污物渗透能力下降,导致防污持续性下降。专利cn201711122492提供了一种碱性蒸汽环境钢结构用防腐涂料及其制备方法。该涂层采用含乙烯基的聚硅氮烷作为成膜物质,添加部分无机填料,经紫外固化形成具有优异防腐性能的涂层,且具有一定的自清洁能力。但乙烯基的聚硅氮烷侧链疏水基团为-ch3,且含量过低,使得涂层无法保障在复杂环境下的防污需求。韩国专利kr101780563b1公开了防水涂料组合物包含氟聚硅氮烷、聚硅氧烷、烷氧基硅烷、烷氧基硅氧烷和烷氧基盐,可以利用其对汽车等的涂装面或玻璃表面进行涂覆,提高耐水性。上述专利存在工艺复杂、防污能力差、涂覆性能差、力学性能不足或耐盐雾性差等不足。

技术实现思路

1、本发明的目的在于克服现有技术的不足,如采用复杂工序才能实现防腐防污的效果、或常规聚硅氮烷树脂作为成膜物质疏水基团过少带来的防污长效性问题、或涂覆性能差、或力学性能和耐盐雾性能不足,提供一种新型设计理念,即采用防腐防污双功能于一体,并从树脂结构上增加疏水基团。具体为采用含氟聚硅氮烷树脂作为主要成膜物质,并辅以含特定结构的聚硅氧烷树脂,同时优选一种或多种无机纳米颗粒和微米颗粒作为防腐填料,配以合适的助剂和/或溶剂等均匀混合,经分散、球磨工艺得到防腐防污涂层浆料。该涂层浆料可采用喷涂法、刷涂法、淋涂法或者浸涂法在工件上涂覆,最后在空气气氛下,可根据工件尺寸和应用环境需求,在25℃~250℃范围内优选涂层固化温度,在0.5h-72h范围内优选固化时间,自然降温至室温即得到所述防腐防污涂层。

2、本发明提供如下技术方案:

3、一种含氟聚硅氮烷防腐防污涂层料浆,所述浆料组成按质量份计至少包括如下组分:

4、(a)含氟聚硅氮烷树脂80-100份;

5、(b)含甲氧基聚硅氧烷树脂45-60份;

6、(c)纳米填料5-40份;

7、(d)微米填料5-30份

8、(e)助剂1-10份

9、(f)颜料1-5份

10、(g)有机溶剂50-100份。

11、优选地,所述的含氟聚硅氮烷树脂包含如下结构单元:其中x:y:z=55:45:5。

12、优选地,所述的含氟聚硅氮烷树脂包含如下结构单元:

13、其中x:y:z=55:45:5。

14、优选地,所述的含甲氧基聚硅氧烷树脂为购自瓦克有机硅公司的mse100。

15、优选地,所述纳米填料选自纳米sio2、纳米al2o3、纳米tio2、纳米zno、纳米zro2、纳米ti粉中一种或多种,粒径≤50nm;

16、优选地,所述的微米填料选自锌粉、铝粉、磷酸锌、三聚磷酸铝、二硫化钼、硫酸钡、碳酸钙、滑石、云母中的一种或多种,粒径为800~3000目;

17、优选地,所述的颜料选自炭黑、氧化铁红、钛白粉、钴绿中的一种或多种;

18、优选地,所述的助剂选自流平剂、消泡剂、防沉剂和润湿分散剂中的一种或多种;

19、优选地,所述的溶剂包括烷烃类溶剂、醚类溶剂、酮类溶剂、酯类溶剂中的一种或多种;

20、优选地,所述的烷烃类溶剂选自正己烷、正辛烷、正癸烷、三氯甲烷、二氯甲烷、二氯乙烯中的一种或多种;

21、优选地,所述的醚类溶剂选自乙醚、石油醚、二丁醚中的一种或多种;

22、优选地,所述的酮类溶剂选自丙酮、甲乙酮、环己酮、异佛尔酮中的一种或多种;

23、优选地,所述的酯类溶剂选自乙酸丁酯、乙酸乙酯、丙酸丁酯、十二碳醇酯、丁二酸二甲酯、戊二酸二甲酯、己二酸二甲酯、丙二醇甲醚醋酸酯等中的一种或多种。

24、本发明还提供了所述的含氟聚硅氮烷防腐防污涂层料浆的制备方法,包括如下步骤:

25、按照所述质量份,将含氟聚硅氮烷树脂、含甲氧基聚硅氧烷树脂和有机溶剂进行混合,在搅拌条件下加入填料、助剂和颜料,待料浆均匀分散后,将其转入球磨罐中研磨至细度≤20μm,所述搅拌是在转数在500r/min~3000r/min范围内进行,所述搅拌的时间为0.5h~1h。

26、本发明还提供了由所述的防腐防污涂层浆料固化后得到的涂层。

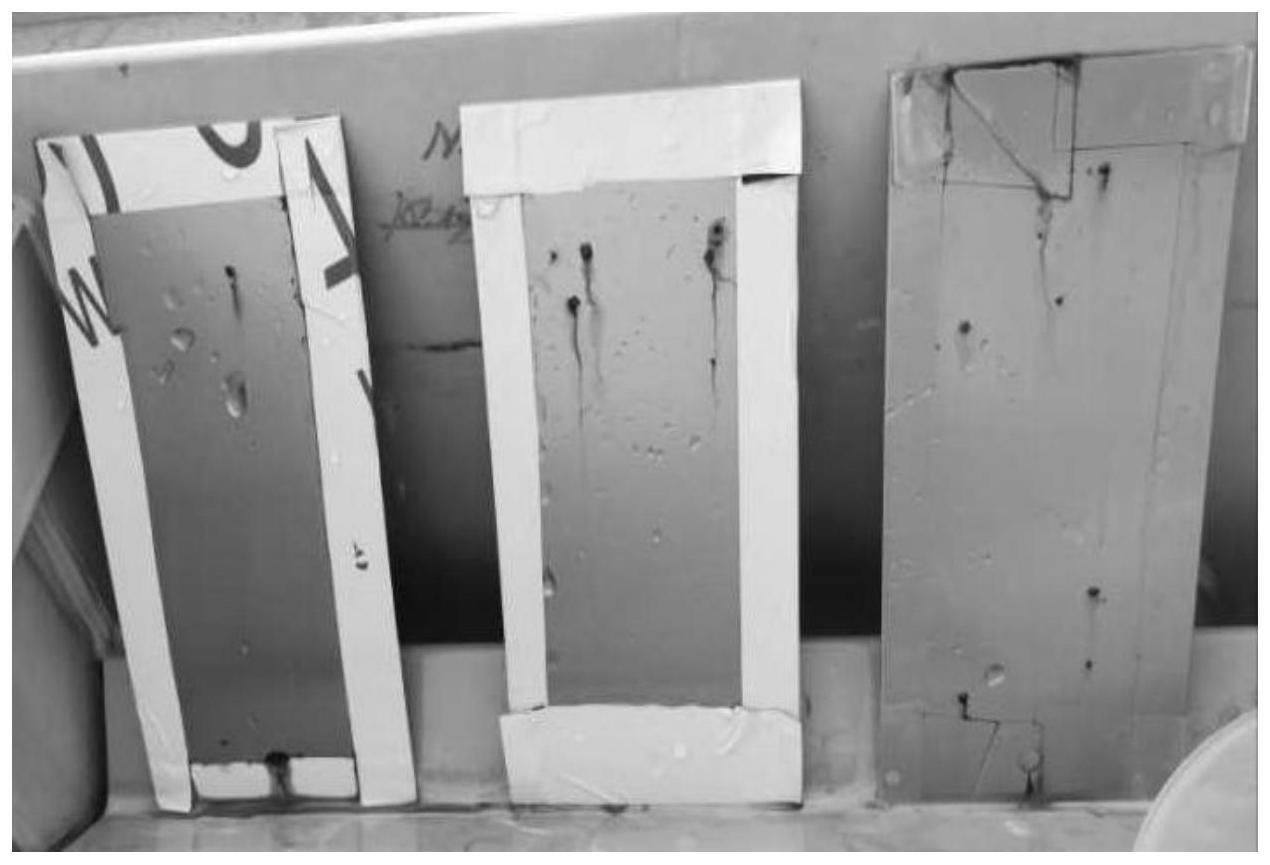

27、优选地,所述涂层具有如下性能:

28、(1)水接触角大于90°;

29、(2)耐中性盐雾性能高于1000h;

30、(3)附着力0级;

31、(4)柔韧性1级;

32、(5)抗冲击性大于等于70kg·cm。

33、本发明还提供了含氟聚硅氮烷防腐防污涂层的制备方法,所述方法包括如下步骤:

34、1)采用制备防腐防污涂层浆料;

35、2)将步骤1)的浆料涂覆到基材表面,固化,制备得到所述的防腐防污涂层。

36、优选地,步骤2)中,所述固化的温度为25-300℃,所述固化的时间为0.5h-72h。

37、进一步地,所述的涂层料浆涂覆方式为狭缝挤压、辊涂、喷涂、旋涂、浸涂、擦涂、滴涂等方式。

38、进一步地,所述的防腐涂层基材为q235钢板、镀锌板、铜、铜合金、铝、铝合金或304不锈钢。

39、与现有技术相比,本发明有益效果如下:

40、(1)成膜物质为含氟聚硅氮烷,si-n键水解反应生成si-oh,可与金属表面活性基团发生化学结合提高涂层的附着力;聚硅氮烷富含活泼si-n键,固化后交联密度大,涂层致密;含氟聚合物的表面能低,疏水性能好,抗污物粘附的能力优于硅类聚合物;纳米、微米填料的引入不仅填补涂层的结构微孔,而且构建微观凹凸结构,形成“荷叶效果”,防污性能优异。

41、(2)本发明提供的涂层同时具备防腐性能和防污性能双重功能,具有优异的附着力和柔韧性,并且耐中性盐雾能力强,防腐抗污时效长,可用于更加苛刻的环境中。

42、(3)本发明提供的防腐防污涂层厚度8~45μm,适应面广。可根据不同防护要求进行涂层设计。

- 还没有人留言评论。精彩留言会获得点赞!