金属氧化膜形成用组成物、图案形成方法、及金属氧化膜形成方法与流程

本发明关于半导体装置制造步骤中的利用多层抗蚀剂法所为的微细图案化能使用的金属氧化膜形成用组成物、使用了该组成物的图案形成方法、及金属氧化膜形成方法。

背景技术:

1、伴随lsi的高整合化及高速度化,图案尺寸的微细化急速进展。光刻技术,随着此微细化,通过光源的短波长化及对应的抗蚀剂组成物的适当选择,已达成微细图案的形成。成为其中心的是以单层使用的正型光致抗蚀剂组成物。此单层正型光致抗蚀剂组成物,在抗蚀剂树脂中带有对于利用氯系或氟系的气体等离子所为的干蚀刻带有蚀刻耐性的骨架且带有曝光部会溶解的切换机构,借此会使曝光部溶解而形成图案,并将残存的抗蚀剂图案作为蚀刻掩膜而将被加工基板予以干蚀刻加工。

2、但若直接将使用的光致抗蚀剂膜的膜厚予以微细化,亦即更减小图案宽时,光致抗蚀剂膜的分辨率性能会降低且若欲利用显影液将光致抗蚀剂膜予以图案显影,则所谓的纵横比会变得太大,结果会有引起图案崩塌的问题。所以,伴随图案的微细化,光致抗蚀剂膜会越来越薄膜化。

3、另一方面,被加工基板的加工通常是使用将已形成图案的光致抗蚀剂膜作为蚀刻掩膜,利用干蚀刻将基板予以加工的方法,但现实上不存在能于光致抗蚀剂膜与被加工基板之间取得完全蚀刻选择性的干蚀刻方法。所以,在基板加工中会有连光致抗蚀剂膜也遭受损伤而崩塌,抗蚀剂图案无法正确地转印到被加工基板的问题。伴随图案微细化,对于抗蚀剂组成物要求更高的干蚀刻耐性。但是另一方面,为了提高分辨率,光致抗蚀剂组成物使用的树脂越来越要求于曝光波长的光吸收小的树脂。所以,曝光光线随着进展到i射线、krf、arf的短波长化,树脂也变化成酚醛清漆树脂、聚羟基苯乙烯、带有脂肪族多环状骨架的树脂,不过现实上基板加工时的干蚀刻条件的蚀刻速度变快,分辨率高的最近的光致抗蚀剂组成物,会有反而蚀刻耐性变弱的倾向。

4、故必需以更薄、蚀刻耐性更弱的光致抗蚀剂膜将被加工基板予以干蚀刻加工,此加工步骤中的材料及处理的确保成为当务之急。

5、作为解决如此的问题的方法之一有多层抗蚀剂法。此方法是使抗蚀剂上层膜与被加工基板之间插入和光致抗蚀剂膜(亦即抗蚀剂上层膜)就蚀刻选择性为不同的抗蚀剂中间膜,于抗蚀剂上层膜获得图案后,将抗蚀剂上层膜图案作为干蚀刻掩膜,利用干蚀刻将图案转印在抗蚀剂中间膜,再将抗蚀剂中间膜作为干蚀刻掩膜,利用干蚀刻将图案转印在被加工基板的方法。

6、多层抗蚀剂法之一有能使用在单层抗蚀剂法使用的一般抗蚀剂组成物实施的3层抗蚀剂法。此3层抗蚀剂法,例如在被加工基板上形成酚醛清漆树脂等获得的有机膜作为抗蚀剂下层膜,于其上形成含硅抗蚀剂中间膜作为抗蚀剂中间膜,并于其上形成通常的有机系光致抗蚀剂膜作为抗蚀剂上层膜。当利用氟系气体等离子进行干蚀刻时,有机系的抗蚀剂上层膜能对于含硅的抗蚀剂中间膜取得良好的蚀刻选择比,因此,抗蚀剂上层膜图案可以依利用氟系气体等离子所为的干蚀刻转印到含硅的抗蚀剂中间膜。依此方法,即使是使用难以形成具为了直接加工被加工基板的足够膜厚的图案的抗蚀剂组成物、不具有对于基板加工为充分的干蚀刻耐性的抗蚀剂组成物,若能够将图案转印在含硅抗蚀剂中间膜(抗蚀剂中间膜),然后利用氧系或氢系气体等离子所为的干蚀刻进行图案转印,则能获得对于基板加工有充分的干蚀刻耐性的酚醛清漆树脂等制得的有机膜(抗蚀剂下层膜)的图案。如上述抗蚀剂下层膜,例如专利文献1记载者等,已有许多为公知。

7、另一方面,近年来,dram记忆体的微细化加速,干蚀刻耐性更改善、及具有优良的填埋特性及平坦化特性的抗蚀剂下层膜的必要性升高。填埋特性及平坦化特性优异的涂布型有机下层膜材料,例如专利文献2记载者等已有报告,但当预期使用在先进时代时,于干蚀刻耐性有所顾虑,已迫近已知涂布型有机下层膜材料的适用极限。

8、对于涂布型有机抗蚀剂下层膜材料的干蚀刻耐性的课题,有人着眼在使用金属氧化膜于抗蚀剂下层膜的方法。但是仅是金属氧化物材料,流动性不够,难以实施高程度的填埋、平坦化,为了提高流动性,宜为添加了有机材料的组成物较佳。就于金属氧化物化合物添加了有机材料的组成物而言,于专利文献3、专利文献4已有报告。虽未提及填埋、平坦化特性,但专利文献3使用的金属氧化物二羧酸盐、及专利文献4使用的金属氧化物化合物,热收缩大,会诱发填充性的显著劣化,作为要求高程度的平坦化特性、填埋特性的抗蚀剂下层膜材料会有不够完美的顾虑。

9、对此,有人提出金属氧化物纳米粒子中添加了高碳聚合物的金属氧化膜形成用组成物(专利文献5)。通过对于金属氧化物化合物使用热收缩小的金属氧化物纳米粒子,据报告对于金属氧化物化合物的填埋特性有所改善。又,有人提出添加高碳聚合物作为金属氧化物纳米粒子的流动性促进剂,但是上述高碳聚合物就热流动性而言不足,在要求微细结构图案的高程度的平坦化的先进时代,会有平坦化特性不足的顾虑。

10、就具有优良的干蚀刻耐性、及热流动性的有机材料而言,可列举具有芴骨架的材料。专利文献6中报告了将末端具有氧杂环丙烷环及/或环硫乙烷(thiirane)环的芴化合物添加到金属氧化物纳米粒子的硬化性组成物。虽未提及干蚀刻耐性,但具有氧杂环丙烷环、环硫乙烷环的芴化合物,硬化性及耐热性不足,会有使来自金属氧化物纳米粒子的优良的干蚀刻耐性大幅劣化的顾虑。

11、现有技术文献

12、专利文献

13、[专利文献1]日本特开2004-205685号公报

14、[专利文献2]日本专利6714493号公报

15、[专利文献3]日本专利6342998号公报

16、[专利文献4]日本专利5756134号公报

17、[专利文献5]日本专利7008075号公报

18、[专利文献6]日本专利6587516号公报

技术实现思路

1、[发明欲解决的课题]

2、本发明有鉴于上述情况,目的在于提供相对于已知的有机下层膜材料具有优良的干蚀刻耐性且兼顾高程度的填埋/平坦化特性的金属氧化膜形成用组成物、使用了此组成物的图案形成方法、及金属氧化膜(抗蚀剂下层膜)形成方法。

3、[解决课题的方式]

4、为了解决上述课题,本发明提供一种金属氧化膜形成用组成物,能作为多层抗蚀剂法中使用的抗蚀剂下层膜材料使用的金属氧化膜形成用组成物,

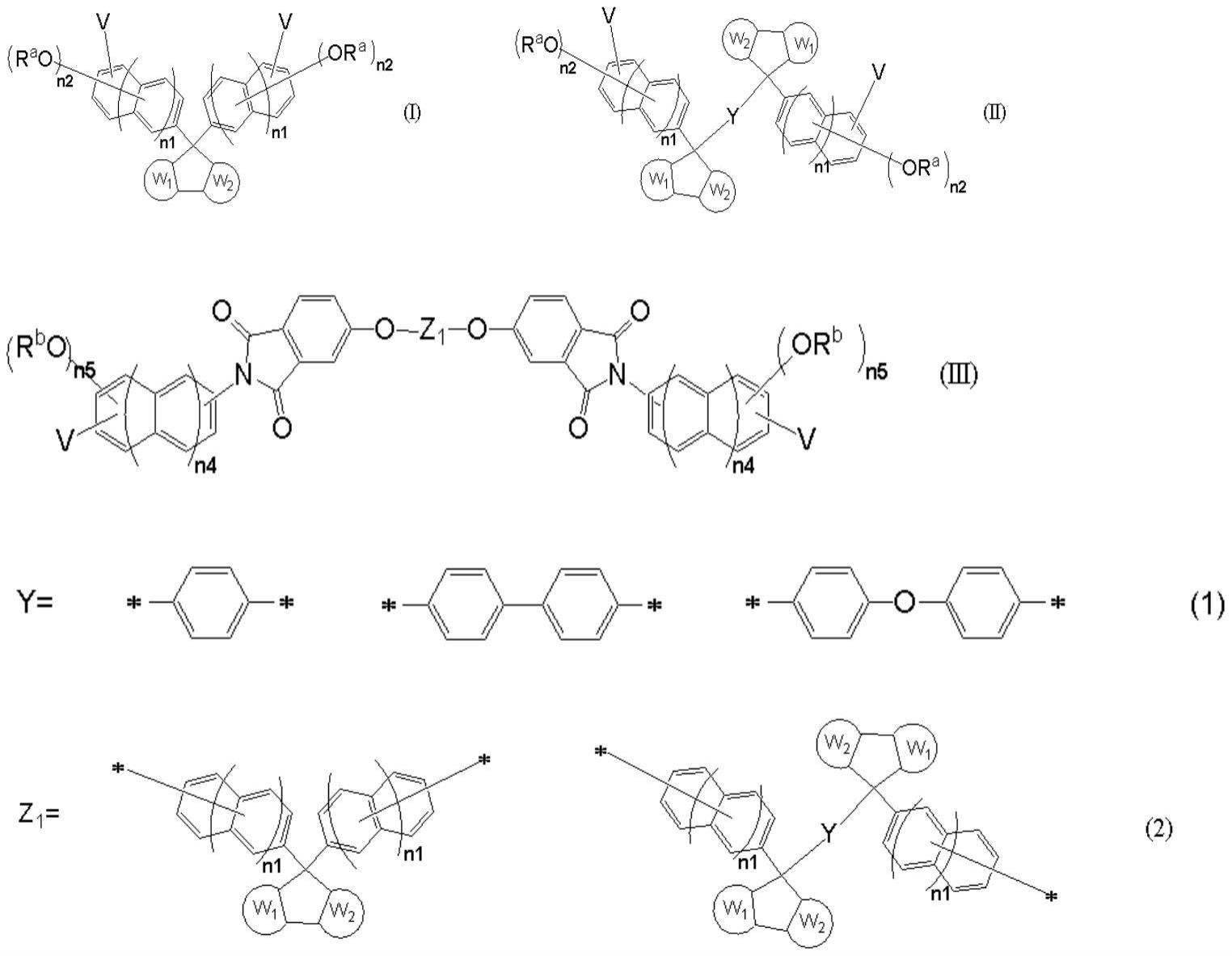

5、含有(a)金属氧化物纳米粒子、(b)为选自下列通式(i)、通式(ii)及通式(iii)中的一种以上表示的化合物及/或分子量5000以下的聚合物的流动性促进剂、及(c)有机溶剂,

6、前述(a)金属氧化物纳米粒子、与前述(b)流动性促进剂的重量比例为10/90~90/10。

7、[化1]

8、

9、前述通式(i)及前述通式(ii)中,w1及w2各自独立地为苯环或萘环,前述苯环及萘环中的氢原子亦可被碳数1~6的烃基取代。ra为氢原子、或是碳数1~10的饱和烃基或碳数2~10的不饱和烃基,y为下列通式(1)表示的基团。n1为0或1,n2为1或2,v各自独立地表示氢原子或连接部。

10、[化2]

11、

12、前述通式(iii)中,z1为下列通式(2)表示的基团,rb为氢原子或碳数1~10的饱和烃基或碳数2~10的不饱和烃基。n4为0或1,n5为1或2,v各自独立地表示氢原子或连接部,

13、[化3]

14、

15、*表示原子键。

16、[化4]

17、

18、前述通式(2)中,w1、w2、y、n1同前所述。

19、若为如此的金属氧化膜形成用组成物,因含有高程度地兼顾干蚀刻耐性及流动性的流动性促进剂,能将来自金属氧化物纳米粒子的优良的干蚀刻耐性以最大限度发挥,进而可提供能作为单独以金属氧化物纳米粒子难以实现的兼顾高程度的平坦化特性/填埋特性的抗蚀剂下层膜材料使用的金属氧化膜形成用组成物。又,若是(a)与(b)的比率为如此的范围的金属氧化膜形成用组成物,则能将填埋/平坦化特性、干蚀刻耐性等抗蚀剂下层膜使用时要求的各物性于适当范围内调整。

20、前述(a)金属氧化物纳米粒子为选自由锆、铪、铝、钨、钛、铜、锡、铈、铟、锌、钇、镧、铬、钴、铂、铁、锑及锗构成的群组中的金属的氧化物纳米粒子的一种以上较佳。

21、通过使用如此的金属氧化物纳米粒子,能够制备金属纳米粒子的分散性/稳定性优异的金属氧化膜形成用组成物。

22、前述(a)金属氧化物纳米粒子宜为选自由氧化锆纳米粒子、氧化铪纳米粒子、氧化钨纳米粒子、氧化钛纳米粒子、氧化锡纳米粒子构成的群组中的一种以上较佳。

23、通过使用如此的金属氧化物纳米粒子,能形成蚀刻耐性优异的抗蚀剂下层膜。

24、前述(a)金属氧化物纳米粒子宜具有100nm以下的平均一次粒径较佳。

25、通过使用如此的金属氧化物纳米粒子,能制备金属纳米粒子的分散性及流动性优异的金属氧化膜形成用组成物。

26、前述(b)流动性促进剂宜为选自下列通式(3)、(4)及(5)中的一种以上表示的化合物较佳。

27、[化5]

28、

29、前述通式(3)及(4)中,w1、w2、ra、y、n1、n2同前所述。

30、[化6]

31、

32、前述通式(5)中,z1、rb、n4、n5同前所述。

33、上述流动性促进剂若为选自上述通式(3)、(4)及(5)中的一种以上表示的化合物,因耐热性优异,故能够以化合物单体作为热流动性促进剂,相较于高分子量体,热流动性更优异,对于图案基板的填埋/平坦化特性也优良。

34、前述(b)流动性促进剂宜为具有选自下列通式(6)、(7)及(8)中的一种以上表示的重复单元的聚合物较佳。

35、[化7]

36、

37、前述通式(6)及(7)中,w1、w2、ra、y、n1、n2同前所述,l为碳数1~40的2价有机基团。

38、[化8]

39、

40、前述通式(8)中,z1、rb、n4、n5同前所述,l为碳数1~40的2价有机基团。

41、前述流动性促进剂若使用具有选自通式(6)、(7)及(8)中的一种以上表示的重复单元的聚合物,则蚀刻耐性无劣化,硬化性提高,借此能形成致密的金属氧化膜,进而无论基板材质、形状的依存性,会成为成膜性优异的金属氧化膜形成用组成物。

42、前述金属氧化膜形成用组成物,宜含有下列通式(3)~(5)表示的化合物中的任1种以上、及具有下列通式(6)~(8)表示的重复结构单元的聚合物中的任1种以上作为前述(b)成分较佳。

43、[化9]

44、

45、[化10]

46、

47、[化11]

48、

49、[化12]

50、

51、前述通式中,w1、w2、ra、y、n1、n2、z1、rb、n4、n5同前所述,l为碳数1~40的2价有机基团。

52、流动性促进剂若为如此的混合物,则可将填埋/平坦化特性、成膜性、升华物引起的散逸气体等在形成金属氧化膜时要求的各物性于适当范围内调整。

53、前述通式(i)及(ii)中的ra、及前述通式(iii)中的rb,宜为氢原子、或下列通式(9)表示的结构中的任意者较佳。

54、[化13]

55、

56、*表示和氧原子的键结部。

57、流动性促进剂通过兼具上述通式(9)的交联基团及羟基两者,能形成兼具优良的热流动性及基板密合性的金属氧化膜。

58、令前述ra及rb之中,氢原子的比例为a、前述通式(9)表示的结构的比例为b时,前述(b)成分全体宜符合a+b=1、0.2≤b≤0.8的关系较佳。

59、上述通式(9)的交联基团及羟基的含量若为上述范围,则可将填埋/平坦化特性、干蚀刻耐性、基板密合性等为了形成金属氧化膜使用时要求的各物性于适当的范围内调整。

60、选自前述通式(3)、(4)及(5)中的一种以上表示的化合物的利用凝胶渗透层析法得到的聚苯乙烯换算的重均分子量mw与数均分子量mn的比率mw/mn(亦即分散度),各化合物为1.00≤mw/mn≤1.25的范围内较佳。

61、若为含有具有如此的范围的分散度的化合物的金属氧化膜形成用组成物,则流动性促进剂的热流动性更良好,因此,当掺合在金属氧化膜形成用组成物时,不仅可将基板上形成的微细结构予以良好地填埋,更能形成基板全体平坦的抗蚀剂下层膜。

62、前述l为下列通式(10)表示的2价有机基团较佳。

63、[化14]

64、

65、上述通式(10)中,r1为氢原子或碳数6~20个的含有芳香环的有机基团,虚线表示原子键。

66、通过以如此的连接基团l构成重复单元,能改善硬化性、蚀刻耐性这类特性。

67、选自前述通式(6)、(7)及(8)中的一种以上表示的聚合物的利用凝胶渗透层析法得到的聚苯乙烯换算的重均分子量为1000~5000较佳。

68、若为含有具有如此的范围的重均分子量的聚合物的金属氧化膜形成用组成物,则无损对于有机溶剂的溶解性,能抑制烘烤时的散逸气体。

69、前述(c)有机溶剂为沸点未达180℃的有机溶剂的1种以上、与沸点180℃以上的有机溶剂的1种以上的混合物较佳。

70、上述有机溶剂若为上述混合物,则通过赋予在上述化合物及/或聚合物中添加高沸点溶剂获致的热流动性,金属氧化膜形成用组成物会兼顾高程度的填埋/平坦化特性。

71、前述金属氧化膜形成用组成物宜更含有交联剂、表面活性剂、酸产生剂、塑化剂及掺混用聚合物中的1种以上较佳。

72、若为含有上述添加剂的金属氧化膜形成用组成物,则涂布性、干蚀刻耐性、填埋/平坦化特性更优良。

73、前述掺混用聚合物宜为含有下列通式(bp)的聚合物较佳。

74、[化15]

75、

76、上述通式(bp)中,rc为碳数1~10的饱和或不饱和的1价有机基团、rd为氢原子、或碳数1~10的饱和烃基或碳数2~10的不饱和烃基、x为碳数1~30的2价有机基团,p为0~5的整数、q1为1~6的整数、p+q1为1以上6以下的整数,q2为0或1。

77、通过添加上述掺混用聚合物,填埋/平坦化特性更优良。

78、又,本发明提供一种图案形成方法,是于被加工基板形成图案的方法,具有下列步骤:

79、(i-1)于被加工基板上涂布上述金属氧化膜形成用组成物后,利用热处理形成金属氧化膜、

80、(i-2)于前述金属氧化膜上使用光致抗蚀剂材料形成抗蚀剂上层膜、

81、(i-3)将前述抗蚀剂上层膜进行图案曝光后,以显影液显影而于前述抗蚀剂上层膜形成图案、

82、(i-4)将前述已形成图案的抗蚀剂上层膜作为掩膜,以干蚀刻将图案转印在前述金属氧化膜、及

83、(i-5)将前述已形成图案的金属氧化膜作为掩膜,将前述被加工基板予以加工而于前述被加工基板形成图案。

84、利用上述2层抗蚀剂处理所为的图案形成方法,能于被加工体(被加工基板)形成微细的图案。

85、又,本发明提供一种图案形成方法,是于被加工基板形成图案的方法,具有下列步骤:

86、(ii-1)于被加工基板上涂布上述金属氧化膜形成用组成物后,利用热处理形成金属氧化膜、

87、(ii-2)于前述金属氧化膜上使用含硅抗蚀剂中间膜材料形成含硅抗蚀剂中间膜、

88、(ii-3)于前述抗蚀剂中间膜上使用光致抗蚀剂材料形成抗蚀剂上层膜、

89、(ii-4)将前述抗蚀剂上层膜进行图案曝光后,以显影液显影而于前述抗蚀剂上层膜形成图案、

90、(ii-5)将前述已形成图案的抗蚀剂上层膜作为掩膜,以干蚀刻将图案转印在前述抗蚀剂中间膜、

91、(ii-6)将前述已转印图案的抗蚀剂中间膜作为掩膜,以干蚀刻将图案转印在前述金属氧化膜、及

92、(ii-7)将前述已形成图案的金属氧化膜作为掩膜,将前述被加工基板予以加工而于前述被加工基板形成图案。

93、利用上述3层抗蚀剂处理所为的图案形成方法,能够于被加工体以高精度形成微细的图案。

94、又,本发明提供一种图案形成方法,是于被加工基板形成图案的方法,具有下列步骤:

95、(iii-1)于被加工基板上涂布上述金属氧化膜形成用组成物后,利用热处理形成金属氧化膜、

96、(iii-2)于前述金属氧化膜上形成选自硅氧化膜、硅氮化膜、及硅氧化氮化膜的无机硬掩膜中间膜,

97、(iii-3)于前述无机硬掩膜中间膜上形成有机薄膜、

98、(iii-4)于前述有机薄膜上使用光致抗蚀剂材料形成抗蚀剂上层膜、

99、(iii-5)将前述抗蚀剂上层膜进行图案曝光后,以显影液显影而于前述抗蚀剂上层膜形成图案、

100、(iii-6)将前述已形成图案的抗蚀剂上层膜作为掩膜,以干蚀刻将图案转印在前述有机薄膜及前述无机硬掩膜中间膜、

101、(iii-7)将前述已转印图案的无机硬掩膜中间膜作为掩膜,以干蚀刻将图案转印在前述金属氧化膜、及

102、(iii-8)将前述已形成图案的金属氧化膜作为掩膜,将前述被加工基板予以加工而于前述被加工基板形成图案。

103、利用上述4层抗蚀剂处理所为的图案形成方法,能于被加工体以高精度形成微细的图案。

104、又,本发明提供一种图案形成方法,是于被加工基板形成图案的方法,具有下列步骤:

105、(iv-1)于被加工基板上形成抗蚀剂下层膜、

106、(iv-2)于前述抗蚀剂下层膜上形成抗蚀剂中间膜、或选自硅氧化膜、硅氮化膜、及硅氧化氮化膜的无机硬掩膜中间膜与有机薄膜的组合、

107、(iv-3)于前述抗蚀剂中间膜、或无机硬掩膜中间膜与有机薄膜的组合上,使用光致抗蚀剂材料形成抗蚀剂上层膜、

108、(iv-4)将前述抗蚀剂上层膜进行图案曝光后,以显影液显影而于前述抗蚀剂上层膜形成图案、

109、(iv-5)将前述已形成图案的抗蚀剂上层膜作为掩膜,以干蚀刻将图案转印在前述抗蚀剂中间膜、或前述有机薄膜及前述无机硬掩膜中间膜、

110、(iv-6)将前述已转印图案的抗蚀剂中间膜、或无机硬掩膜中间膜作为掩膜,以干蚀刻将图案转印在前述抗蚀剂下层膜、

111、(iv-7)于前述已形成图案的前述抗蚀剂下层膜上涂布上述金属氧化膜形成用组成物后,利用热处理将金属氧化膜予以被覆,并将前述抗蚀剂下层膜图案间以前述金属氧化膜予以填充、

112、(iv-8)将被覆在前述已形成图案的前述抗蚀剂下层膜上的前述金属氧化膜利用化学性剥离或干蚀刻予以回蚀,使已形成图案的前述抗蚀剂下层膜的上表面露出、

113、(iv-9)将前述抗蚀剂下层膜上表面残留的抗蚀剂中间膜、或硬掩膜中间膜以干蚀刻予以除去、

114、(iv-10)将表面露出的前述已形成图案的前述抗蚀剂下层膜以干蚀刻予以除去,在金属氧化膜上形成原本图案的反转图案、

115、(iv-11)将前述已形成反转图案的金属氧化膜作为掩膜,将前述被加工基板予以加工而于前述被加工基板形成色调反转式图案。

116、利用上述反转处理所为的图案形成方法,能于被加工体以更高精度形成微细的图案。

117、前述被加工基板宜使用具有高度30nm以上的结构体或高低差的基板较佳。

118、本发明中,例如可使用上述者作为上述被加工体。

119、又,本发明提供一种金属氧化膜形成方法,是作为半导体装置的制造步骤使用的平坦膜作用的金属氧化膜的形成方法,将于被加工基板上涂布了上述金属氧化膜形成用组成物的基板,于100℃以上600℃以下的温度于10~600秒的范围利用热处理形成硬化膜。

120、又,本发明提供一种金属氧化膜形成方法,是作为半导体装置的制造步骤使用的平坦膜作用的金属氧化膜的形成方法,将于被加工基板上涂布了上述金属氧化膜形成用组成物的基板于氧浓度1体积%以上21体积%以下的气体环境利用热处理形成硬化膜。

121、依如此的方法,能促进抗蚀剂下层膜形成时的上述金属氧化膜形成用组成物的交联反应,更高程度地抑制和上层膜的混合。又,通过将热处理温度、时间及氧浓度在上述范围之中予以适当调整,可获得适合用途的抗蚀剂下层膜的填埋/平坦化特性、硬化特性。

122、又,本发明提供一种金属氧化膜形成方法,是作为半导体装置的制造步骤使用的平坦膜作用的金属氧化膜的形成方法,将于被加工基板上涂布了上述金属氧化膜形成用组成物的基板于氧浓度未达1体积%的气体环境利用热处理形成硬化膜。

123、依如此的方法,即使被加工基板含有对于氧气环境下的加热不稳定的素材时,仍不会引起被加工基板劣化,而会促进抗蚀剂下层膜形成时的上述金属氧化膜形成用组成物的交联反应,更高程度地抑制和上层膜的混合,为有用。

124、(发明的效果)

125、如以上说明,本发明的金属氧化膜形成用组成物、图案形成方法、及抗蚀剂下层膜形成方法,特别适合使用于包括具有高低差、凹凸的被加工基板的填埋/平坦化的多层抗蚀剂处理,且在半导体装置制造用的微细图案化极有用。具体而言,因含有高程度地兼顾干蚀刻耐性及流动性的流动性促进剂,能将来自金属氧化物纳米粒子的优良的干蚀刻耐性以最大限度发挥,进而可提供金属氧化物纳米粒子单独难达成的兼顾高程度的平坦化特性/填埋特性的抗蚀剂下层膜材料。尤其半导体装置制造步骤之中使用了多层抗蚀剂法的微细图案化处理中,即使是具有微细化进展的dram记忆体所代表的高纵横比的微细图案结构的密集部等填埋/平坦化困难的部分的被加工基板上,亦能无孔隙、剥离等不良而填埋,又,相对于已知的涂布型有机抗蚀剂下层膜材料具有极优良的干蚀刻耐性,所以能以更高精度于被加工体形成微细的图案。

- 还没有人留言评论。精彩留言会获得点赞!