一种高导热石墨烯散热膜及其制备方法与流程

本发明涉及导热材料,尤其涉及一种高导热石墨烯散热膜及其制备方法。

背景技术:

1、随着科技的不断发展和进步,人类生活水平不断提升,各式各样的消费电子产品(智能手机、平板电脑及各种穿戴式智能设备等)进入普通老百姓的日常生活。随之,人们对电子产品的要求也在逐步设升级,如屏幕显示还原度更高,运行响应速度更快,器件封装密度更高,散热更快等。

2、对于散热的技术问题,一方面,降低移动终端重量对提高产品的用户体验感十分必要,厂家千方百计对笨重的散热器进行“减肥”,开发免风扇的散热器件。另一方面,芯片多核化已经成为主流,热功耗也随之暴增,有效的散热对运行速度起着举足轻重的作用,而散热片和元器件表面的接触缝隙产生了极大的热阻,成为了大多数器件的散热瓶颈。于电子产品而言,芯片有效的散热可使得其保持较低的工作温度,从而大幅度增加使用寿命和运行速度。研究表明,电子元器件温度每升高2℃,可靠性将下降10 %;温升50℃时的寿命只有温升25℃时的1/6。可见,如何在密闭空间内快速散热是当前移智能动终端电子产品急需解决的问题,5g时代的来临更是加剧了这一问题,科研人员尝试过众多材料,如导热硅脂、碳纳米管、碳纳米纤维等,依然无法非常有效地解决。

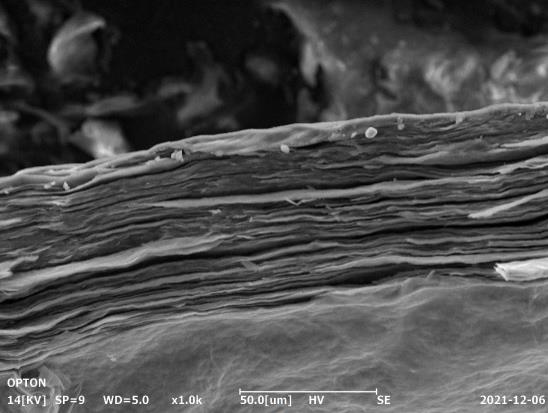

3、石墨烯散热膜的出现进一步解决了这一问题,石墨烯散热膜是由氧化石墨烯热处理转化而来的高性能散热膜,其具有机械性能好、导热系数高,质量轻、材料薄、柔韧性好等特点,为电子、航空航天、医疗等行业提供高品质、经济化的整套散热解决方案。另外,纯石墨烯散热膜在导热及热通量方面具有明显优势,更符合5g时代下智能手机的散热要求。

4、现有技术的石墨烯散热膜通常是先将氧化石墨烯制成浆料,涂布成膜,再经过热处理及后处理得到。如申请号为201910429144.1的中国发明专利提供一种预还原的氧化石墨烯膜及其制备方法、石墨烯导热膜及其制备方法,该方法向氧化石墨烯浆料加入化学还原剂制备预还原的氧化石墨烯膜,采用热还原法进一步处理氧化石墨烯膜,得到石墨烯导热膜。又申请号为201910404255.7的中国发明专利提供一种氧化石墨烯复合碳源混合物及其制备方法、石墨烯导热膜及其制备方法,该发明在制备氧化石墨烯的过程中引入碳源分散液,使碳源均匀稳定地插入氧化石墨烯的层间,并使氧化石墨烯充分剥离,提升了石墨烯导热膜的导热系数。

5、导热系数是石墨烯散热膜性能的关键指标,石墨烯散热膜的导热系数计算公式为k=αρcp,其中α为热扩散系数、ρ为密度、cp为等压比热容,提高散热膜的导热系数主要通过合适方法来提高α和ρ。现有制备技术中通常只采用一次超高温(≥3000℃)处理和一次高压平压来分别提高α和ρ,这严重依赖于设备的加工能力,目前基本已经到设备的极限,所制备的散热膜导热性能并不理想,无法再提升散热膜的性能,同时也存在能耗过高的问题。

技术实现思路

1、基于上述技术问题,本发明提供了一种高导热石墨烯散热膜及其制备方法,一方面通过引入层间搭桥剂改善散热膜的微观结构,另一方面通过较低温度石墨化处理→较低压力压延→更高温石墨化处理→更高压力压延的制备方法提高层间排布的有序性、完整性,提高散热膜的导热率,从而提高石墨烯散热膜的散热性能。

2、本发明解决的第一个技术问题是提供了一种高导热石墨烯散热膜,包括以下原料:

3、氧化石墨烯;

4、层间搭桥剂,用于石墨烯片层间结合;

5、特种试剂,用于改善表面张力及预溶层间搭桥剂;

6、ph调节剂,用于调整溶液ph至6~7。

7、进一步的,所述氧化石墨烯添加量为原料总量的3~10wt%,特种试剂的添加量为原料总量的0.5~5.5wt%,所述层间搭桥剂的添加量为氧化石墨烯的1/40~1/10。

8、优选的,所述层间搭桥剂为硅酸酯类和无机酸按4~12:1的质量比复配的复配物。

9、优选的,所述层间搭桥剂为硅酸酯类与无机酸的复配物。

10、优选的,所述硅酸酯类为硅酸四乙酯、正硅酸甲酯、正硅酸丙酯中的一种。

11、优选的,所述无机酸为硼酸。

12、在一种优选的实施方式中,所述层间搭桥剂为硅酸四乙酯和硼酸按5~10:1的质量比复配的复配物。

13、在一种更为优选的实施方式中,所述层间搭桥剂为硅酸四乙酯和硼酸按8.4:1的质量比复配的复配物

14、优选的,所述ph调节剂为浓度22-25%的氨水。

15、优选的,所述特种试剂为乙醇、peg200、乙醚、丙酮、乙酸乙酯、异丙醇中的一种或多种。

16、本发明解决的第二个技术问题是提供了一种高导热石墨烯散热膜的制备方法,包括以下步骤:

17、(1)将层间搭桥剂加入特种试剂中充分混合分散,得到预混液,备用;

18、(2)将水、氧化石墨烯和预混液依次投入搅拌机中充分混合,低速搅拌60min以上,将ph调节剂投入搅拌机中混合,得到混合物;

19、(3)将混合物转入高压均质机进行均质处理,对均质后的混合物进行脱泡处理后进行涂布,干燥成膜,得到干燥膜;

20、(4)将干燥膜裁切后放入碳化炉中,在氮气保护下程序化升温至300-350℃处理4.5-7.5h,在氩气保护下继续升温到2100-2200℃保持2h进行第一次石墨化,冷却至常温,得到一次预制粗膜;

21、(5)对一次预制粗膜进行第一次压延处理,得到一次石墨烯膜,将一次石墨烯膜放入石墨化炉中,在氩气保护下程序化升温至2600-2800℃,保持1h进行第二次石墨化,冷却至常温,得到二次预制粗膜;

22、(6)对二次预制粗膜进行第二次压延处理,得到石墨烯散热膜。

23、进一步的,步骤(2)中水和氧化石墨烯在搅拌机中混合时间不低于30min,ph调节剂和预混液投入搅拌机的间隔时间不低于10min。

24、进一步的,步骤(2)中所述低速搅拌采用双行星搅拌机,行星转速为20-50 rpm,分散盘转速为800~1200rpm。

25、优选的,步骤(3)中所述均质处理的压力为600~900bar,转速35~40hz。

26、本发明创造性的采用硅酸酯类和硼酸复配物作为层间搭桥剂,利用硼酸和硅酸酯的水解反应,在浓氨水存在下与氧化石墨烯中羟基缩合,并在热处理过程中与石墨烯片层骨架结合紧密起到搭桥作用,改善层间的传热,提高散热膜的散热效果。且现有技术多采用有机搭桥剂,有机搭桥剂在高温下必然被碳化,最终会重排进石墨骨架化学结构中,并不能在最终产品中存在。而本发明采用的层间搭桥剂则不仅能存在于产品中而且还能够进一步发挥除搭桥外的作用。

27、以硼酸及硅酸四乙酯为例:硼酸及硅酸四乙酯在水浓氨水存在的条件下与氧化石墨烯中羟基缩合,经过低温热处理脱水sio2及b2o3,后经过2100℃以上的高温处理发生c置换sio2及b2o3中氧元素反应得到sic及b4c,这二者的存在起到桥接层间的作用,改善石墨层间散热性能,最后经过2600~2800℃以上的高温处理,sic发生分解后的碳元素用来修复石墨烯片层缺陷,而b4c则存在于材料中,由于结构得到进一步修复以及高导热物质的b4c存在,从而其综合导热性能得到进一步提高。

28、其本身的高导热性能也能够进一步提高散热性。

29、另外,采用特种试剂,特种试剂为乙醇、peg200、乙醚、丙酮、乙酸乙酯或异丙醇,该特种试剂不仅能改善表面张力使混合体系顺利混合均匀,起到预分散作用,防止团聚,保障反应良好正向进行;而且使用比水极性更低的溶剂进行混合可有效缓解水与氧化石墨烯间极性不匹配的问题。

30、在制备方法上,本发明使用“较低温度石墨化处理→较低压力压延→更高温石墨化处理→更高压力压延”的工艺,利用较低温度(2100-2200℃)下石墨化自然发生后,再使用平压机进行压制,在外力作用下片层更加靠近,从而更容易再次提高石墨化效果,然后再进较高温度(2600-2800℃)再次利用高温下发生的石墨化反应进行石墨化,通过该方式提高层间排布的有序性、完整性,可大幅度提高散热膜水平方向的导热率,从而得到超高性能的石墨烯散热膜。

31、本发明的有益效果是:

32、通过引入层间搭桥剂改变石墨烯层间结构,并通过较低温度石墨化处理→较低压力压延→更高温石墨化处理→更高压力压延的制备方法提高层间排布的有序性、完整性,提高散热膜的导热率,从而提高石墨烯散热膜的散热性能。

- 还没有人留言评论。精彩留言会获得点赞!