一种有机硅液态封装胶及其制备方法与流程

本技术涉及胶粘剂,特别涉及一种有机硅液态封装胶及其制备方法。

背景技术:

1、液晶显示屏在生产过程中,需要将多种透明的光学材料如玻璃与玻璃、玻璃与柔性膜、玻璃与其他电子器件粘接贴合在一起。液态光学胶由于具有较高的透过率,可以有效贴合液晶显示器件或其他光学器件,因此在液晶显示以及光学镜头等领域中有着广泛的应用。目前市场上的液态光学胶主要以uv固化丙烯酸酯类为主,耐温性能和耐黄变性能较差,不能长时间应用于工作温度较高的场合。

2、专利cn111349418a公开了一种光固化有机硅液态光学胶及其制备方法,该液态光学胶的原料包括有机聚硅氧烷、光引发剂和阻聚剂,虽然能够快速固化、瞬间贴合,但是该光学胶易发生黄变老化,长时间应用稳定性差。

3、基于以上分析,提供一种耐老化、耐高低温性能优的有机硅液态封装胶十分重要。

技术实现思路

1、本技术实施例提供一种有机硅液态封装胶,以解决相关技术中现有的液态光学胶耐温性能和耐老化性能差的问题。

2、第一方面,本技术提供一种有机硅液态封装胶,按质量百分比计,包括以下原料:丙烯酸酯改性硅油40%~90%,丙烯酸酯改性mq树脂5%~10%,羟基硅油5%~20%,硅油组合物0.1%~1%,活性稀释剂5%~10%,偶联剂0.1%~5%,光引发剂1%~2%,缩合催化剂0.1%~2%,铂金催化剂0.01%~0.1%;其中硅油组合物包括含氢硅油和巯基硅油。

3、一些实施例中,所述丙烯酸酯改性硅油由二甲基二甲氧基硅烷、3-(甲基丙烯酰氧基)丙基甲基二甲氧基硅烷、硅氧烷混合物、硅烷偶联剂反应得到。

4、一些实施例中,所述丙烯酸酯改性硅油的结构式为:

5、

6、式中,m为5~45,n为2~10,x为500~10000。

7、优选方案中,所述的丙烯酸酯改性硅油的结构式中的m为15~35,n为3~10,x为500~6000;或m为10~30,n为2~8,x为500~5000;或m为5~20,n为2~10,x为500~1500。

8、一些实施例中,所述丙烯酸酯改性硅油的甲基丙烯酰氧基丙基含量为0.05wt%~2wt%,乙烯基含量为0.01wt%~0.5wt%,甲氧基含量为0.005wt%~0.2wt%。甲基丙烯酰氧基丙基、乙烯基和甲氧基基团的配合使得丙烯酸酯改性硅油的固化收缩率明显降低,提高了封装胶的耐老化、耐高低温性能。

9、一些实施例中,所述硅烷偶联剂选用甲基三甲氧基硅烷或(甲基)丙烯酰氧基丙基三甲氧基硅烷。

10、一些实施例中,所述硅氧烷混合物包括α,w-羟基封端聚二甲基硅氧烷、二甲基硅氧烷混合环体和甲基乙烯基环硅氧烷混合物。

11、一些实施例中,所述丙烯酸酯改性硅油通过以下过程制备:

12、将二甲基二甲氧基硅烷和3-(甲基丙烯酰氧基)丙基甲基二甲氧基硅烷混合,加入固体酸催化剂,加热反应,反应温度为70-100℃,得到反应物;过滤反应物,得到油相,真空脱去油相中的小分子,即得到(甲基)丙烯酰氧基聚硅氧烷改性聚合物。

13、将二甲基硅氧烷混合环体、甲基乙烯基环硅氧烷混合物、(甲基)丙烯酰氧基聚硅氧烷改性聚合物混合,加入固体碱催化剂,反应一段时间后加入α,w-羟基封端聚二甲基硅氧烷在80-90℃下进行聚合反应,之后加入再硅烷偶联剂继续反应,反应结束后过滤,即得到丙烯酸酯改性硅油。

14、一些实施例中,所述固体酸催化剂为苯乙烯和二乙烯苯在制孔剂作用下经悬浮共聚成的珠体,再经磺化反应得到的具有大孔网状、带有磺酸基团的高分子聚合物,外观为灰色不透明圆球状颗粒,密度为0.8g/ml,比表面积为35~60m2/g,平均孔径为20~50nm,含水率<3%。

15、一些优选实施例中,所述固体酸催化剂选自南大合成化学有限公司中的amberlyst系列产品、南大合成yltc-1、南大合成yltc-2或奈特。

16、一些实施例中,所述固体碱催化剂为苯乙烯和二乙烯苯在制孔剂作用下经悬浮共聚成的珠体,外观为白色颗粒状固体,堆积密度为0.6~0.8g/ml,比表面积>150m2/g,碱度>18。

17、一些优选实施例中,所述固体碱催化剂选自南大合成化学有限公司合成hnd-64。

18、一些实施例中,所述(甲基)丙烯酰氧基聚硅氧烷改性聚合物的结构式为:

19、

20、式中,n1为3~20,m1为5~40,nx为3~10,mx为10~50。

21、一些实施例中,所述丙烯酸酯改性mq树脂由水玻璃和丙烯酰氧基硅烷偶联剂在120~160℃的条件下水解缩合反应得到,m/q=0.7~1.0,呈现粘稠液体或半固态。所述丙烯酸酯改性mq树脂的结构式为:

22、式中,x为5~10,y为2~5;a为5~20,b为1~5。

23、一些实施例中,所述丙烯酰氧基硅烷偶联剂选用甲基丙烯酰氧基丙基三甲氧基硅烷、甲基丙烯酰氧基丙基三乙氧基硅烷、丙烯酰氧基丙基三甲氧基硅烷、甲基丙烯酰氧基丙基甲基二甲氧基硅烷中的任一种或多种的混合。

24、一些实施例中,所述羟基硅油的粘度为100~50000cps,呈无色透明液体,低挥发份<0.5%。

25、一些优选实施例中,所述羟基硅油的粘度为1000~10000cps。

26、一些实施例中,所述含氢硅油为端封端硅油、侧基硅油等,粘度为20~500cps,含氢量为0.1~1.5%;巯基硅油的粘度为50~1000cps,巯基含量为1~3%。所述巯基硅油的结构式为:式中,r1、r2、r3表示甲基、乙基或乙烯基,m的取值为5-200,n的取值为5-400。

27、一些实施例中,含氢硅油与巯基硅油的质量比为1:1~1:5。

28、一些优选实施例中,含氢硅油与巯基硅油的质量比为1:2。

29、一些实施例中,所述活性稀释剂选用甲基丙烯酸酯改性的低粘硅油、双-3-甲基丙烯酰氧基丙基甲基二硅烷、3-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、低粘度乙烯基硅油、环氧改性硅油中的任一种或多种的混合。

30、一些实施例中,所述偶联剂选用甲基三甲氧基硅烷、甲基三乙氧基硅烷、氨乙基氨丙基三甲氧基硅烷、环氧丙基三甲氧基硅烷、乙烯基三乙氧基硅烷、巯丙基三甲氧基硅烷中的任一种或多种的混合。

31、一些实施例中,所述光引发剂选用2-羟基-甲基苯基丙烷-1-酮、1-羟基环己基苯基甲酮、2-甲基-1-(4-甲硫基苯基)-2-吗啡基-1-丙酮、安息香双甲醚、二苯甲酮、对位n,n-二甲氨基苯甲酸异辛酯、2,4,6-三甲基苯甲酰基-二苯基氧化膦、2,4,6-三甲基苯甲酰基苯基膦酸乙酯、三芳基硫鎓盐、二苯基-(4-苯基硫)苯基锍六氟锑酸、4-异丁基苯基-4'-甲基苯基碘鎓六氟磷酸盐、二苯基碘鎓盐中的一种或多种的混合。

32、一些实施例中,所述缩合催化剂选用二月桂酸二丁基锡、醋酸锡、乙酰乙酸乙酯锡、钛酸四丁酯、正钛酸异丙酯、钛酸四叔丁酯、乙酰乙酸乙酯钛复合物中的一种或多种的混合。

33、一些实施例中,所述铂金催化剂选用微胶囊包裹的氯铂酸复配物,铂金催化剂具有缓释作用,不受n、p、s等微量元素影响。

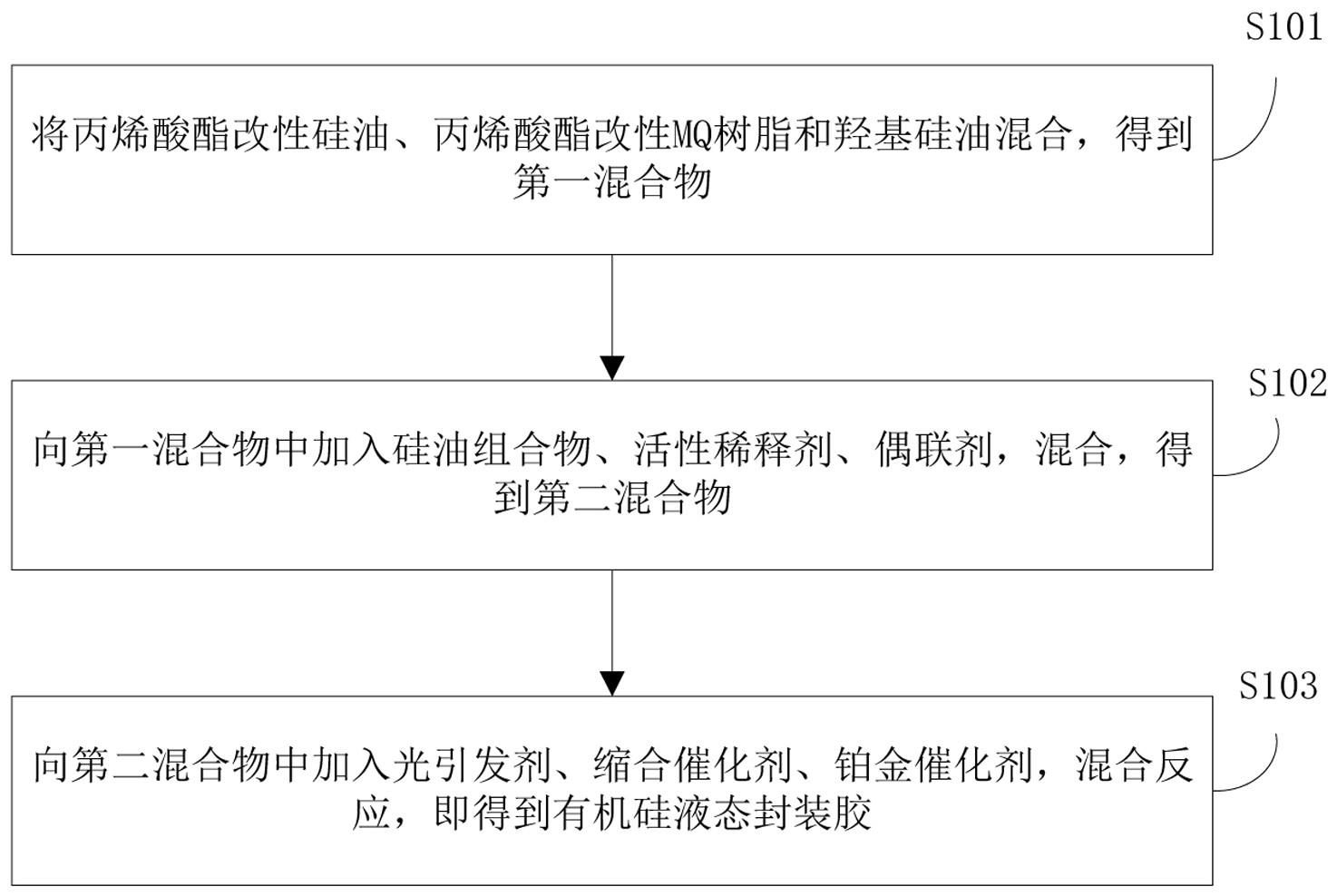

34、第二方面,本技术还提供了上述有机硅封装胶的制备方法,包括以下步骤:

35、将丙烯酸酯改性硅油、丙烯酸酯改性mq树脂和羟基硅油混合,得到第一混合物;

36、向第一混合物中加入硅油组合物、活性稀释剂、偶联剂,混合,得到第二混合物;

37、向第二混合物中加入光引发剂、缩合催化剂、铂金催化剂,混合反应,即得到有机硅液态封装胶。

38、本技术的有机硅液态封装胶利用丙烯酸酯改性硅油搭配含氢硅油、巯基硅油、羟基硅油后,可采用uv/热/湿气多重条件固化成型,具体成型方式为uv固化定型(800~5000mj/cm2)、低温热处理(50~80℃)、室温缩合(湿气)。

39、本技术的有机硅液态封装胶的性能指标为:粘度2000~15000cps,外观呈无色透明,透光率(400nm)≥99%,折射率1.39~1.42,邵氏硬度shore oo 10~30,体积收缩率≤0.5%,介电常数2.1~3.2,固化能量<5000mj/cm2(高压汞灯和led均可固化);固化后玻璃/玻璃强切强度>1mpa,断裂伸长率>500%,拉伸长度>0.5mpa,耐紫外老化(紫外波长290nm~400nm,老化时长240h),耐高温高湿(85℃*85%rh)老化,耐冷热冲击老化(-40℃~85℃),耐高温老化(120℃*240h)后性能:黄变指数δb<0.5,透光率≥98%,玻璃/玻璃强切强度≥0.5mpa,拉伸强度≥0.3mpa,断裂伸长率≥300%。

40、本技术的有机硅液态封装胶可用于超薄屏幕(oled面板)、阴极射线管、芯片等电子元件封装,在电子电器、5g通讯(信息通信、光模块、光器件)、军工(光通信、电脑通讯等)等领域具有广阔的市场应用价值。

41、本技术提供的技术方案带来的有益效果包括:

42、1、本技术提供的有机硅液态封装胶以丙烯酸酯改性硅油作为主体原料,丙烯酸酯改性硅油中甲基丙烯酰氧基丙基、乙烯基和甲氧基基团配合能够明显降低固化收缩率,提高了封装胶的耐老化、耐高低温性能;

43、2、本技术的有机硅液态封装胶通过自由基聚合和阳离子聚合复配体系实现uv固化,固化效率高,胶体成型定型后收缩率非常低,同时本技术的原料组合中引入乙烯基、巯基、硅氢、烷氧基基团,采用加热/湿气进一步交联固化,保证胶体强度与相关物理性能,比现有体系uv/热、uv/湿气双固化体系相比,具有初始粘度低、固化能量低、成型工艺更优、易排泡、粘接效果更优、耐老化特性更突出等优点,能够替代oca胶带,提升电子显示屏封装良率、简化生产工序;

44、3、本技术提供的有机硅液态封装胶具备高透光率、折射率匹配性好、耐腐蚀性强、低吸水性/低吸湿性、高粘结、优异的疏水性能等特点,固化成型工艺简单,易操作、能耗低。

- 还没有人留言评论。精彩留言会获得点赞!