一种高屏蔽性石墨烯超长防腐涂料的制作方法

本发明涉及海洋防腐涂料,尤其涉及一种高屏蔽性石墨烯超长防腐涂料。

背景技术:

1、船舶的压载舱始终处于空舱/海水压载的干湿交替条件下,其腐蚀环境非常恶劣,极其容易受到海水的侵蚀,进而引发船舶出现安全隐患。同时,压载舱比较狭窄,施工维修困难,是船舶防腐蚀工作最复杂和最困难的部位。相比于普通防腐涂料,对应用于压载舱的涂料有更高的要求,不仅要求其颜色浅、便于检测,具有优异的耐盐雾、耐干湿交替、耐油和抗腐蚀性能;同时要求涂料必须是固含量高(超过70%),一次涂装要有较高的漆膜厚度,以减少涂装的次数。常用的压载舱涂料主要有以下三种:

2、第一种是环氧沥青压载舱涂料。这类涂料主要由双酚a环氧树脂、煤焦沥青、溶剂、颜料、填料、助剂、固化剂等组成,具有适用范围广、寿命长,耐候性好、抗变形以及耐酸碱性和防水防腐性能优异等特性,在任何复杂部位都容易施工。但煤焦沥青含有有毒有害物质,会对环境和施工人员造成一定的危害。另外,由于煤焦沥青呈黑色,施工和检测时难以发现漏点,增加了后续维修工作的难度。现在这类的环氧沥青压载舱涂料已经被国际海事组织禁止使用。

3、第二种是溶剂型环氧压载舱涂料。这类涂料主要由环氧树脂、溶剂、颜料、填料、助剂、固化剂等组成,不仅具有良好的附着力、耐海水性、耐久性,而且具有优异的耐阴极剥离性能和抗划痕腐蚀蔓延性能,是目前应用在压载舱上最多的涂料产品。例如中国专利号cn201310332865.3公开了一种压载舱防腐蚀涂料及制造方法,由a组分和b组分组成,其中a组分是由1重量份双酚a环氧树脂、0.2~0.8重量份酚醛环氧树脂、0.2~0.6重量份双酚f环氧树脂、0.1~0.4重量份石油树脂、0.4~0.6重量份二甲苯、0.1~0.3重量份正丁醇、0.8~1.5重量份湿法绢云母粉、0.6~1重量份重晶石粉、0.5~1重量份硅微粉、0.05~0.4重量份钛白粉、0.01~0.1重量份气相二氧化硅、0.02~0.1膨润土、0.05~0.3重量份活性环氧增韧稀释剂、0.03~0.1重量份硅烷偶联剂、0.01~0.1重量份聚丙烯酸酯共聚体和0.01~0.1重量份的聚醚改性聚甲基烷基硅氧烷组成;b组分由0.5~1重量份改性酚醛胺和0.2~0.5重量份改性胺混合制成,使用时由1重量份a组分与0.08~0.2重量份b组分混合而成。该发明的涂料制造方法简单,生产出的涂料具有良好力学性能、柔韧性、耐海水性以及耐化学品性。但是上述溶剂型环氧压载舱涂料中含有大量的易挥发溶剂,在狭小的压载舱空间内对施工人员的身体和环境造成一定的危害。

4、第三种是无溶剂型环氧压载舱涂料。该涂料主要是由环氧树脂,颜料、填料、助剂和固化剂等组成,具有优异的耐热性、耐水性、耐腐蚀性以及抗渗透性等优点。无溶剂型环氧压载舱涂料的固含量高达95%以上,在狭小舱室采用此涂料,可以大大降低沥青、溶剂等有害物质对施工人员和环境的危害。

5、上述三种压载舱涂料的的防护年限均在15年左右,随着时代的发展,对压载舱所用涂料提出了更高的要求,显然现有压载舱涂料的防护能力略显不足,无法满足对更高性能的要求。另外,三种压载舱涂料在0℃或0℃以下的低温条件下施工困难,固化时间长,甚至不固化。厚涂时漆膜容易产生气泡,干燥后出现不成形的针孔和空洞,加快对底材的腐蚀速度。

技术实现思路

1、因此,针对以上内容,本发明提供一种高屏蔽性石墨烯超长防腐涂料,解决现有压载舱涂料防护能力略显不足,或对施工人员和环境的危害的问题。

2、为达到上述目的,本发明是通过以下技术方案实现的:

3、一种高屏蔽性石墨烯超长防腐涂料,由a组分、b组分组成,其中a组分包括以下重量份的原料:聚脲树脂30~45份、分子量为160~200的双酚f型环氧树脂10~20份、端羟基四氟树脂8~15份、片状石墨烯0.1~2份、缓蚀剂3~5份、分散剂1~3份、防沉剂3~5份、颜料20~30份、填料20~30份,所述b组分为20~30重量份的tdi/hmdi固化剂,其nco值为4.5~5.5。

4、进一步的改进是:所述片状石墨烯的平均直径为20~30μm,厚度为30~50μm。

5、进一步的改进是:所述端羟基四氟树脂是日本大金公司生产的型号为gk-510、gk-570的端羟基四氟树脂;或者上海东氟化工科技有限公司生产,型号为hlr-1、hlr-2的端羟基四氟树脂。

6、进一步的改进是:所述聚脲树脂的nh当量为290,凝胶时间大于100s。

7、进一步的改进是:所述a组分按以下步骤制得:

8、(1)按预定的重量份称取各原料,备用;

9、(2)将双酚f型环氧树脂添加到反应釜中并开启搅拌,搅拌过程中加入聚脲树脂,混合均匀后再加入端羟基四氟树脂,升温至50℃,恒温搅拌10min后静置20~40min,制得改性树脂;

10、(3)将步骤(2)制得的改性树脂添加到另一反应釜内,搅拌10~15min,然后加入分散剂、防沉剂,以2000~2500r/min的转速搅拌并升温到50~60℃,保温30~90min,再依次将颜料、填料、片状石墨烯加入反应釜内,继续搅拌20~40min,最后对细度进行检测,检测合格后过滤、包装,即得a组分。

11、通过采用前述技术方案,本发明的有益效果是:

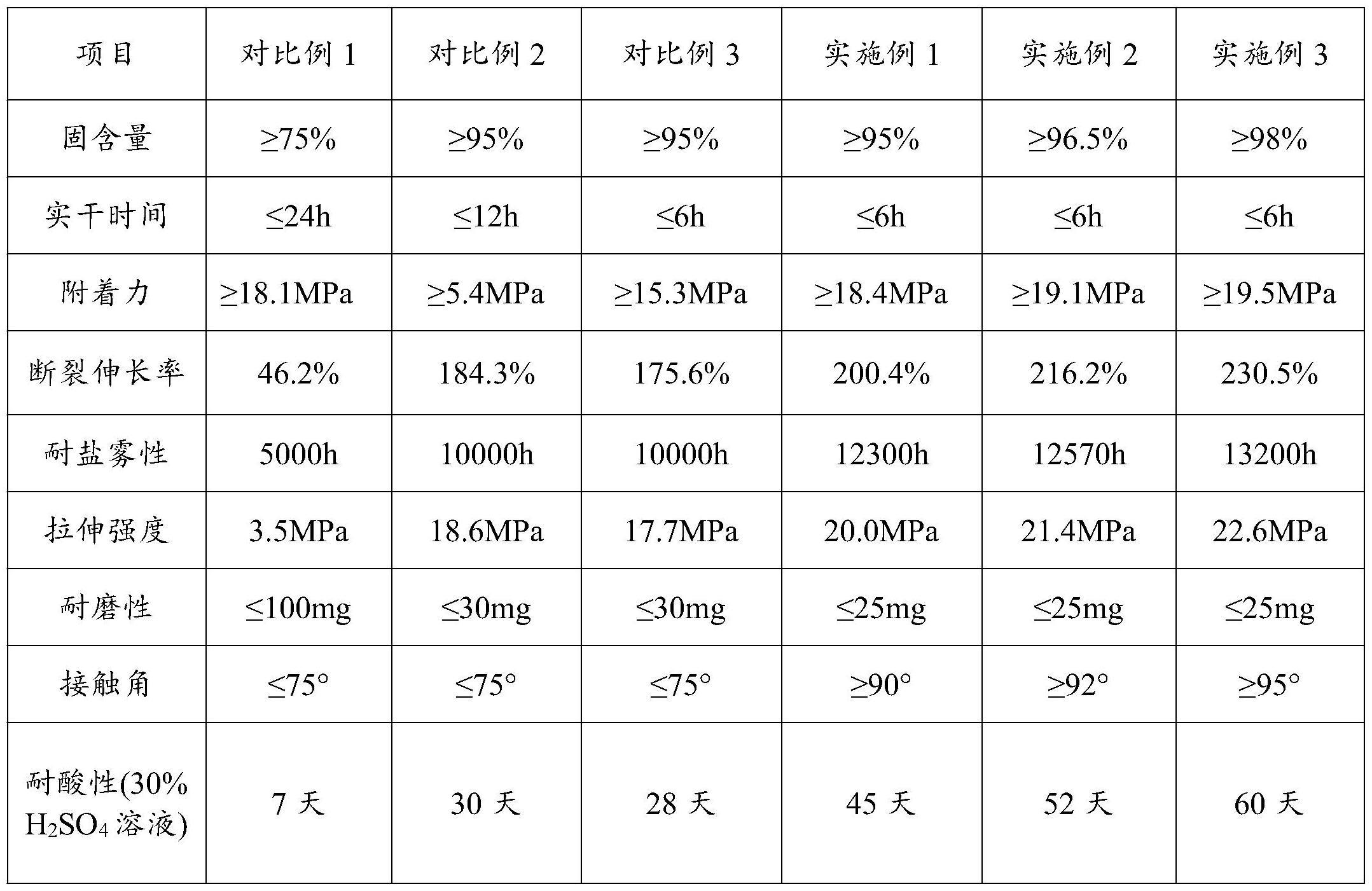

12、本发明采用聚脲树脂为主,双酚f型环氧树脂和端羟基四氟树脂为辅的成膜物质体系,通过三者之间的复配,再结合片状石墨烯等其他原料组分,可以将涂料对船舶的压载舱防护寿命由15年提升至25年以上。

13、聚脲树脂具有优异的抗冲击强度、耐磨性、耐腐蚀性,但其附着力差。研究发现,聚脲树脂单独使用时制备出的压载舱涂料附着力只有3mpa,由于受到海水长时间的摩擦作用,漆膜容易发生脱落,从而严重影响涂料的防护效果,使用寿命大大缩短。双酚f型环氧树脂具有良好的耐热性、耐化学腐蚀性,附着力强,粘度低,但其拉伸强度和断裂伸长率方面性能不佳,导致制得的漆膜脆性大,应用在压载舱时由于海水的冲刷,漆膜的表面磨损大,出现厚度不均匀,甚至局部露底的现象,降低漆膜的耐腐蚀性、耐磨性和抗外物冲击性等,进而导致涂料的使用寿命变短。端羟基四氟树脂具有极低的表面能,涂料工业通常用于制备防污涂料,利用其特性来降低污损物与涂层之间的润湿性。发明人在研究过程发现,将三种树脂复配使用可以很好地解决各自存在的不足,最终实现提高漆膜耐腐蚀性能的目的。具体来说,聚脲树脂分子结构中的端氨基和双酚f型环氧树脂分子结构中的环氧基发生反应,得到的中间产物再与端羟基四氟树脂进行化学嫁接,端羟基四氟树脂的碳氢键与中间产物结构中的脲键、缩二脲键、氨酯键以及氢键产生交联,形成多官能团的高聚物——改性树脂,改性树脂分子链段之间的内聚力大,具有超高强度和柔韧性,最后与固化剂反应得到的漆膜具有优异的柔韧性,拉伸强度大,断裂伸长率高,冷热交替后也不开裂,附着力强。附着力的改善可以提高底材与漆膜之间的结合力,避免受外力作用产生涂膜脱落等现象,有效提高耐腐蚀性。在船体运行的情况下,表面的漆膜会根据压载舱里海水的运动进行一定的伸缩,降低海水和漆膜表面之间的摩擦力,从而减少漆膜的损耗,增加涂料的防护年限。

14、另外,改性树脂分子结构中的羧基可以阻止腐蚀离子的渗透性,保护了涂层的防腐性能。涂层中的石墨烯仍然对腐蚀离子有着良好的屏蔽性,防止涂层因为破坏而腐蚀。石墨烯二维片状材料为网状结构,应用于防腐涂料中可以对腐蚀离子起到良好的屏蔽性,即使涂层表面有轻微的破坏,也能够防止涂层因为破坏而腐蚀。

15、另外,本发明制得的防腐涂料可以在低温条件下实现固化,克服了传统压载舱涂料在0℃或0℃以下施工困难,固化时间长,甚至不固化的缺陷。一次涂装即可达到320μm以上的涂膜厚度,不产生气泡或出现不成形的针孔和空洞等现象。

- 还没有人留言评论。精彩留言会获得点赞!