一种水性环氧重防腐涂料及其制备方法与流程

本发明涉及金属材料表面防腐,具体是涉及一种水性环氧重防腐涂料及其制备方法。

背景技术:

1、涂料是由高分子聚合物和填料等构成,通过涂装在基体表面形成耐蚀的涂层。利用涂层覆盖在钢铁表面从而屏蔽钢铁,隔绝钢铁与腐蚀介质的接触达到防腐蚀的目的。通过添加金属锌粉体作为填料到高分子聚合物中去,来形成富锌涂料,是目前国内最为广泛使用的防腐措施。

2、富锌涂料是通过添加球形状粉体来制备。对于球形状粉体而言,其理论堆积分数为68%,还有32%的孔隙率,其屏蔽性能较差。同时,球形颗粒的体积一定时,表面积最小,极易导致填料颗粒沉淀,极大地降低涂料的涂装效果。鳞片状粉体作为填料,代表着防腐涂料的发展方向,这其中,鳞片状玻璃作为填料的玻璃鳞片胶泥涂料得到广泛应用。

3、钢铁表面的锈蚀即氧化物的电极电位高于纯铁,由于氧化物的存在,就会与基体的铁形成原电池,产生电化学反应,基体的铁被氧化成氧化物,同时氧化层变厚,进而降低涂层防腐的效果。为保证涂层的防腐效果,防腐涂料在施工前均要对基体表面进行除油、污和铁锈等,必须将其铁锈完全清除干净。这其中,去锈工作不仅环境恶劣,而且其成本约占整个涂装的成本50%,尤其是,对于大型、复杂的构件,因除锈达不到gb/t8923.1规定的sa21/2级时,涂层防腐效果明显降低,严重增加设备、设施防腐成本和降低其使用寿命,降低前处理的要求,实现低处理、锈面涂装是大势所趋。

4、另外,水性涂料降低有机物的挥发对大气、环境的污染,改善施工作业环境,代表着涂料发展的方向,对环境友好。

技术实现思路

1、本发明的目的是针对现有重防腐涂料的使用寿命、环保和除锈施工所存在的问题,基于鳞片状粉体作为填料,构建水性重防腐涂料的防腐性能,达到长效防腐的效果。

2、为了实现上述目的,本发明所采用的技术方案为:

3、一种水性环氧重防腐涂料,由填料-固化剂组分和树脂组分组成,所述树脂组分为环氧树脂溶液,所述填料-固化剂组分由鳞片状粉体、固化剂溶液、分散剂以及溶剂组成,所述鳞片状粉体是通过在金属zn表面原位形成厚度为0.1~20nm的zno层构成的zno/zn/zno三层结构片状颗粒,其d50在2~25μm范围内,厚度小于0.1μm;

4、锌表面形成的氧化锌层为致密的膜,阻止锌继续氧化,氧化锌膜具有透明导电性、宽的禁带宽度且相结构稳定,此三层结构设计的主要的功能为:降低填料所形成屏蔽层的自身的腐蚀速率,保持金属锌作为填料的防腐和阴极保护功能,避免锌在制备、储存过程中与溶剂反应析出气体等。

5、所述填料-固化剂组分和所述树脂组分在涂装前混合均匀,鳞片状粉体在基体表面涂装后形成的干燥涂层中所占重量比大于90%,涂层中鳞片状粉体以层片状的形式交替叠加,构成防腐涂层的组织结构,鳞片间导通,涂层形成导电整体。

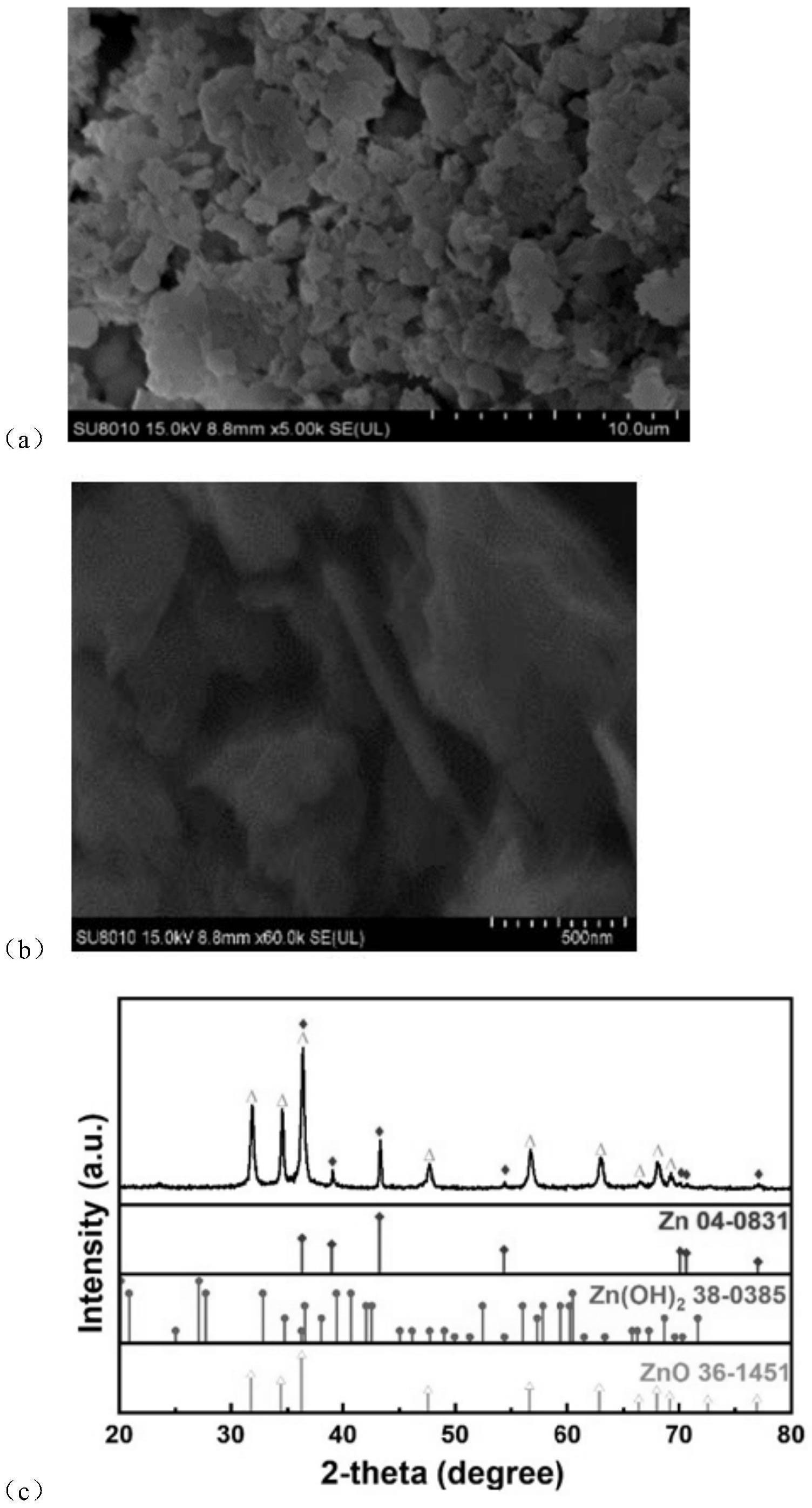

6、本发明所采用的鳞片状粉体的制备方法为:选择d50在5~50μm范围内的zn粉为原料,在球磨机中进行球磨,料:球:水比为1:1.5:0.8;球磨时间直接决定氧化锌层的厚度,严格控制在1~4小时内;为防止氢氧化锌的形成,球磨后的粉体在250℃下保温1~2小时,让氢氧化锌全部转变为氧化锌。

7、作为本发明的优选技术方案,所述填料-固化剂组分中,鳞片状粉体、固化剂溶液、分散剂以及溶剂的重量比为160~180:4.5~5.5:1~1.5:50~100,所述树脂组分中环氧树脂以干燥涂层中鳞片状粉体所占重量比大于90%为基准添加。

8、本发明根据鳞片状金属粉体的二维特征,配之以相匹配的涂料配比、工艺,实现涂层对钢铁材料表面进行低处理锈面或非锈面涂装,达到长效防腐的效果。

9、对于涂料配比方面,形成的涂层中,鳞片状粉体填料所占的重量比大于90%。鳞片状粉体颗粒的尺度控制是前提,只有当鳞片状颗粒厚度小于0.1μm,d50在2~25μm范围内时,颗粒始终保持平躺的状态,悬浮于液体中,才能获得所要求的涂层组织结构。

10、鳞片状粉体颗粒是以二维平面相接触而形成的团聚体存在的,将鳞片分离,形成高度分散体,是制备高性能防腐涂层的关键。本发明在无数次实验的基础上,总结出球磨+高速分散的制备浆料工艺,实现鳞片状粉体的均匀分布。

11、针对浆料的稳定性提出触变性流体方法,确保浆料在储存过程中的稳定性。理论上,所有的浆料都趋向于沉淀,尤其是本发明的浆料体系,粉体的加入量高达90%以上,且树脂含量低,粉体颗粒的密度与溶剂的密度相差大,一旦出现沉淀,又将形成鳞片体相互团聚,恶化涂料性能。

12、为此,采用触变性流体的方法,经高速分散后的浆料成为触变性流体,确保涂料在储存、放置过程中不发生沉淀,即涂料不受力时呈现出固体的特征,凝胶状态,当搅拌受力时,呈现出溶胶状态,有良好的粘度和流动性,同时提高涂装过程中的流挂性。

13、本发明所提出的该水性环氧重防腐涂料制备方法,步骤如下:

14、(1)球磨

15、将鳞片状粉体、固化剂溶液、分散剂以及溶剂加入球磨机内研磨4~6小时,此球磨过程中不含水;

16、(2)高速分散

17、将球磨后的浆料倒入高速分散机中,在线速度大于50米/秒的条件下,分散0.5~2小时;

18、(3)浆料

19、将分散后的浆料倒出,置于容器中,制得填料-固化剂组分;分散后的浆料形成触变性流体,即浆料不受力时变成凝胶状,呈现出固体特性,一旦受力时,即搅拌时,立即形成浆料,呈现出溶胶特性,在凝胶和溶胶间进行可逆转化,保证涂料在储存过程中不发生沉淀;

20、(4)树脂组分的制备

21、将环氧树脂与水一起加入容器内,在5~35℃下搅拌10~30分钟,制得树脂组分;

22、(5)涂料的制备

23、将制得的填料-固化剂组分和树脂组分混合均匀,即得水性环氧重防腐涂料。

24、本发明根据重防腐涂料的要求,设计出zno/zn/zno结构的鳞片状粉体作为填料,既充分利用金属锌作为填料的防腐特点,又最大程度上抑制金属锌的腐蚀速率,并配之球磨+高速分散的制备工艺,达到长效防腐的效果。与现有技术相比,本发明的有益效果表现在:

25、1、优异的防腐性能。本发明采用的超细的特定尺寸的鳞片状粉体作为填料,一方面:鳞片状粉体自身具有优异的防腐性能。采用的粉体为zno/zn/zno三层结构,在金属锌的表面原位形成致密的氧化锌层。氧化锌在海洋和大气环境下,具有优异的防腐性能,阻止介质与内部金属锌反应,起到屏蔽的作用。与单纯的金属锌作为填料相比,提高了填料自身的防腐性能,提高了涂层的屏蔽性能。另一方面,鳞片状粉体在涂料中成片状排列,其三维尺寸中有一维处于亚微米或纳米级,另外两维处于微米级,如此特殊的平面结构,不但保持了微米级粉体较好的分散性,也使其能发挥纳米粉体的功能特性,表面活性较高和与其它活性基团能有效结合。因此,涂层致密,具有显著的屏蔽效应,并且更密实地附着于金属基体表面,从而得到优异的防锈、防腐蚀性能。

26、除此之外,形成的涂层中鳞片状粉体填料的含量大于90%,鳞片的厚度小于0.1μm,zno层的厚度小于20nm,在鳞片之间产生隧道效应而导电(在两层金属导体之间夹一薄绝缘层,就构成一个电子的隧道结。实验发现电子可以通过隧道结,即电子可以穿过绝缘层,这便是隧道效应),涂层形成一个导电整体而具有阴极保护功能。

27、2、环境友好性。本发明制备的涂料为水性涂料,用水作为溶剂来部分替代传统有机溶剂,降低有害气体的排放,对生态环境更友好。

28、3、前处理要求低。可以填直接锈面涂装,从而降低对前处理的要求,改善涂装环境,降低涂装成本。本涂层中鳞片状粉体作为填料,片层间是以平面的形式排列,且涂层形成导电整体,使活性锈蚀惰性化、坚实化,使锈面涂装成为可能。可以极大地改善涂料的膜结合力,在去除油、污、浮锈(浮锈是指与基体表面结合力差,极易脱落的锈层,而在浮锈下面与基体结合力强的锈层无需除去)的基体表面上直接涂装。传统的前处理的必须是sa2.5,而本发明的涂料前处理为st2,使涂装便利性和长效防腐有机的相统一。

- 还没有人留言评论。精彩留言会获得点赞!