无铬厚膜底漆、厚膜预涂板和制备方法与流程

本发明属于彩涂板产品,具体涉及一种无铬厚膜底漆及采用该底漆制造厚膜预涂板及制备方法。

背景技术:

1、彩涂板是采用辊涂的方式在金属卷板表面依次涂覆底漆、面漆涂料,然后经高温烘烤形成有机涂层的金属板材,通常情况下,彩涂板涂层为:底漆厚度为5~7微米并采用防腐颜料以提升耐腐蚀性能;面漆厚度为15~20微米,常用于一般工业、商业等建筑中。

2、在高级建筑或者恶劣环境下的建筑物,如公共设施,机场,商业或办公大厦,超级市场,工业厂房,机库和粮库等,会加速彩涂板的老化,缩减使用寿命。因此,在这些服役环境下,需要采用底漆涂层厚度20微米以上的厚膜彩涂板以延长使用寿命。如果采用现有普通底漆涂料制备高膜厚彩涂产品,会产生涂层流平不足、以及产生针孔等问题,导致涂层橘皮等缺陷产生,无法制备合格的高膜厚彩涂板。对于卷材涂料来说,重涂性和耐烘烤性对高膜厚底漆至关重要,目前卷材用高膜厚底漆,受限于技术瓶颈,成熟产品并不多。

3、底漆涂层常用的防锈颜料通常采用含有重金属铬的锶铬黄、锌铬黄等防腐颜料以提升耐腐蚀性能;虽然含重金属的锶铬黄、锌铬黄类对涂层耐腐蚀性能有大幅提高,但不符合gb 30981《工业防护涂料中有害物质限量》标准要求。

4、2021年11月12日公开的公开号为cn113634472a的专利,公布了一种厚膜氟碳彩涂板产品的生产方法,依该专利申请文件所述,采用调整底漆与面漆的涂覆工艺参数,将底漆、面漆厚度都控制在为20~21微米,达到了正面总膜厚不小于40微米。但申请文件中未明确底漆中是否含有重金属铬,难以界定是否属于环保型产品。

5、2021年2月2日公开的公开号为cn 112300672 a的专利,公布了一种无铬防锈卷钢涂料及其制备方法,该发明涉及一种无铬防锈卷钢涂料及其制备方法,无铬防锈卷钢涂料包括底漆和面漆。按该发明所述,该无铬卷钢涂料为一般用途,不能实现厚膜产品的制备。

6、2020年2月18日公开的公开号为cn110804383a的专利,公布了高膜厚涂装用底漆组合物、底漆及其应用,该专利所述底漆具有较好的重涂性和耐烘烤性,可实现高膜厚的制备,然而该专利依然采用了铬酸锶(srcro4)作为防腐蚀颜料,这与gb 30981《工业防护涂料中有害物质限量》标准是相抵触的。

7、因此,提供一种不含铬元素的适合于工业大规模使用的能够获得高膜厚的底漆,且具有良好的耐腐蚀性是否必要。

技术实现思路

1、本发明的目的在于提供一种无铬厚膜底漆,通过成分设计和用量比设计,获得的底漆具有良好的耐腐蚀性和流平性,漆膜质量高。

2、本发明还有一个目的在于提供一种厚膜预涂板和制备方法,利用上述无铬厚膜底漆制备,设计匹配底漆的制备工艺和参数,利用上述铬厚膜底漆制备的厚膜预涂板,具有良好的性能,满足加工性能的要求。

3、本发明具体技术方案如下:

4、一种无铬厚膜底漆,包括以下质量百分比原料:

5、成膜树脂50%~70%、固化剂5%~10%、无机颜料5%~15%、防锈颜料5%~15%、助剂1%~5%和溶剂5%~20%;各原料总质量百分比为100%。

6、所述成膜树脂包括聚酯树脂和环氧树脂,质量比为:聚酯树脂:环氧树脂=5:1~10:1。

7、所述聚酯树脂为直链型聚酯树脂,其羟基一般位于分子链的两端,这样树脂的交联密度就相对较低,柔韧性好。

8、所述聚酯树脂包括第一饱和聚酯树脂和第二饱和聚酯树脂;

9、所述第一饱和聚酯树脂的分子量在4000~6000,羟值为15-60mg koh/g,酸价<5mgkoh/g;所述第一饱和聚酯树脂选自:德固萨公司的dynapol l818-05、lh820、dsm公司的uralac sn800、sn905。

10、所述第二饱和聚酯树脂是分子量在16000~20000,可选的型号包括德固萨公司的dynapol l-952、l411。

11、所述第二饱和聚酯树脂占无铬厚膜底漆总质量的5%~10%。

12、所述环氧树脂,选自e51或sm609环氧树脂。

13、所述固化剂,采用氨基树脂和封端型异氰酸酯复配作为交联剂以达到各项性能的平衡,其中封端型异氰酸酯与氨基树脂质量比为4:1~2:1。所述氨基树脂型号包括但不限于sm5717、cymel 235;所述的封端型异氰酸酯型号有bl3175。

14、所述成膜树脂质量与固化剂质量之比为10:1~4:1。

15、所述无机颜料选自金红石型二氧化钛、硫酸钡、二氧化硅、云母或滑石粉中的一种或几种。本发明中,优选金红石型二氧化钛、硫酸钡、二氧化硅的混为无机颜料,质量比为二氧化钛:硫酸钡:二氧化硅=1:5:1。

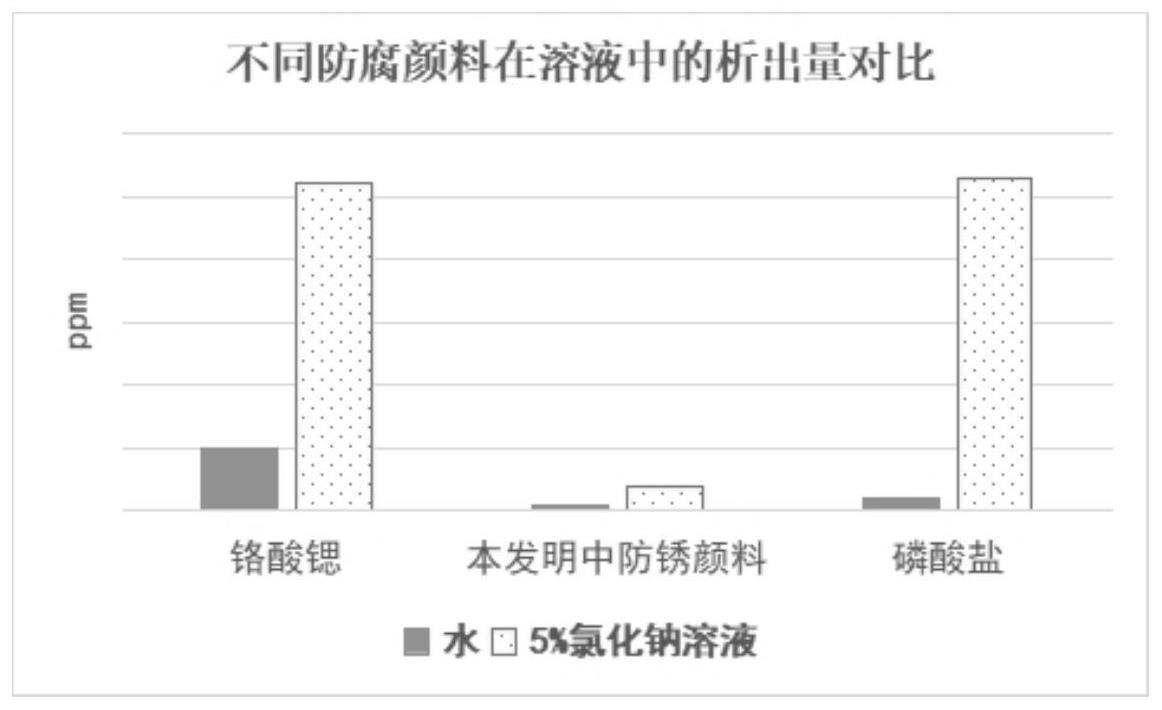

16、所述防锈颜料为不含重金属铬的防锈颜料,为一种离子交换型防锈颜料与磷酸盐的组合物。

17、所述离子交换型防锈颜料与磷酸盐的质量为1:1~1:2。

18、所述离子交换型防锈颜料在无铬厚膜底漆中质量占比不小于5%。

19、所述离子交换型防锈颜料型号选自shieldex c303或lm-50。

20、所述磷酸盐包括正磷酸盐,具体为磷酸锌、磷酸铝、磷酸镁中的一种或几种;

21、所述磷酸盐还包括聚合磷酸盐,优选为三聚磷酸铝,更优选的,为改性三聚磷酸二氢铝,优选的一种型号为apw-211。

22、优选的,所述磷酸盐采用正磷酸盐与改性三聚磷酸二氢铝的复合物,优选的,正磷酸盐与聚合磷酸盐的质量比为2:1~4:1。

23、所述助剂包括分散剂、流平剂、消泡剂、附着力促进剂和催化剂。

24、所述分散剂选自byk110、byk115、byk p-104中的至少一种;所述分散剂在无铬厚膜底漆中质量占比为0.5%~1.0%。

25、所述流平剂优选毕克化学的byk-392、byk-352、byk-354、byk-355、byk-358n中的至少一种,所述流平剂在无铬厚膜底漆中质量占比为0.2%~0.5%。

26、所述消泡剂优选自byk-054、byk-141、afcona 2720中的至少一种,所述消泡剂在无铬厚膜底漆中质量占比为0.5%~1.0%。

27、所述附着力促进剂选自pae 206,ds-600,lubrizol 2063,akn-6105,tech-7205,adp,tz8805中的至少一种,所述附着力促进剂在无铬厚膜底漆中质量占比为0.8%~2.0%。

28、所述催化剂选自金氏的n-5225、湛新的4045中的一种,所述催化剂在无铬厚膜底漆中质量占比为1.0%~2.0%。

29、所述溶剂为混合有机溶剂;所述溶剂为环己酮(cyc)、丙二醇乙醚、solvessol-100或二元酸酯混合物(dbe)的混合物中几种。

30、优选的,所述溶剂为以下质量比的原料:环己酮(cyc):45%、丙二醇乙醚:10%、solvessol-100:35%、二元酸酯混合物(dbe):10%,从而达到溶剂挥发速度与基板温度的平衡。

31、所述无铬厚膜底漆的制备方法为:

32、在反应釜中先按照配方依次加入第一饱和聚酯、助剂、混合溶剂充分搅拌均匀,在搅拌的条件下依次按比例加入无机颜料、防锈颜料,搅拌分散至少10分钟后研磨至细度小于5μm;然后再依次按配方加入第二饱和聚酯、环氧树脂、固化剂,持续搅拌30分钟,经过滤后即得到环保厚膜底漆。

33、本发明的一种厚膜预涂板,采用上述无铬厚膜底漆涂覆得到。

34、所述厚膜预涂板包括:基板,在基板的正面由下至上依次为转化层、无铬厚膜底漆层和面漆层;

35、所述无铬厚膜底漆层的厚度为20~75μm;

36、所述面漆层厚度不低于20μm;

37、本发明提供的厚膜预涂板的制备方法,包括以下步骤:

38、1)对待涂基板进行清洗;

39、2)在待涂基板表面形成转化层;

40、3)在转化层表面涂覆无铬厚膜底漆形成无铬厚膜底漆层;

41、4)在底漆层上涂覆面漆,形成面漆层。

42、步骤1)中,所述待涂基板即为金属板带,包括但不限于热浸镀纯锌钢带、热浸镀锌铝镁钢带、热浸镀铝锌钢带、不锈钢带等;

43、步骤1)进行清洗以去除表面灰尘、油污、金属颗粒等污染物;

44、步骤2)中,在待涂基板表面形成转化层以增加防腐性能,并提升与底漆层的结合力。

45、转化层采用无铬体系预处理液形成,选自型号为汉高的bonderite m-nt 1455sf;转化层(预处理层)以钛计的膜重为(15~20)mg/㎡。

46、步骤3)中,一次涂覆获得的无铬厚膜底漆层的干膜厚度控制在20~25μm;根据需要,重复步骤3)2~3次,得到20~75μm的无铬厚膜底漆层。

47、步骤4)中面漆涂层,并将该面漆涂层干膜厚度控制在20μm-30μm,得到本发明的环保厚膜彩涂板。

48、本发明提供的不含铬元素的无铬厚膜底漆,以及采用该底漆制造的正面底漆层总厚度≥20μm并且底漆层中不含铬元素的环保型厚膜涂层彩涂板,经过一次涂覆与烘烤即可形成20~25μm的底漆层,并且可以多次涂覆与烘烤形成多层底漆层,各涂层之间具有良好的结合力,具有较高的加工性能;本发明中所包含的底漆涂料中不含有重金属元素铬,能顾满足gb 30981《工业防护涂料中有害物质限量》标准要求;且具有优异的耐腐蚀性能,其耐腐蚀性能与含铬涂层相当,完全满足实际需求。

- 还没有人留言评论。精彩留言会获得点赞!