一种改性石墨烯复合磷酸盐的防腐填料制备方法与流程

本发明涉及防腐填料领域,尤其涉及一种改性石墨烯复合磷酸盐的防腐填料制备方法。

背景技术:

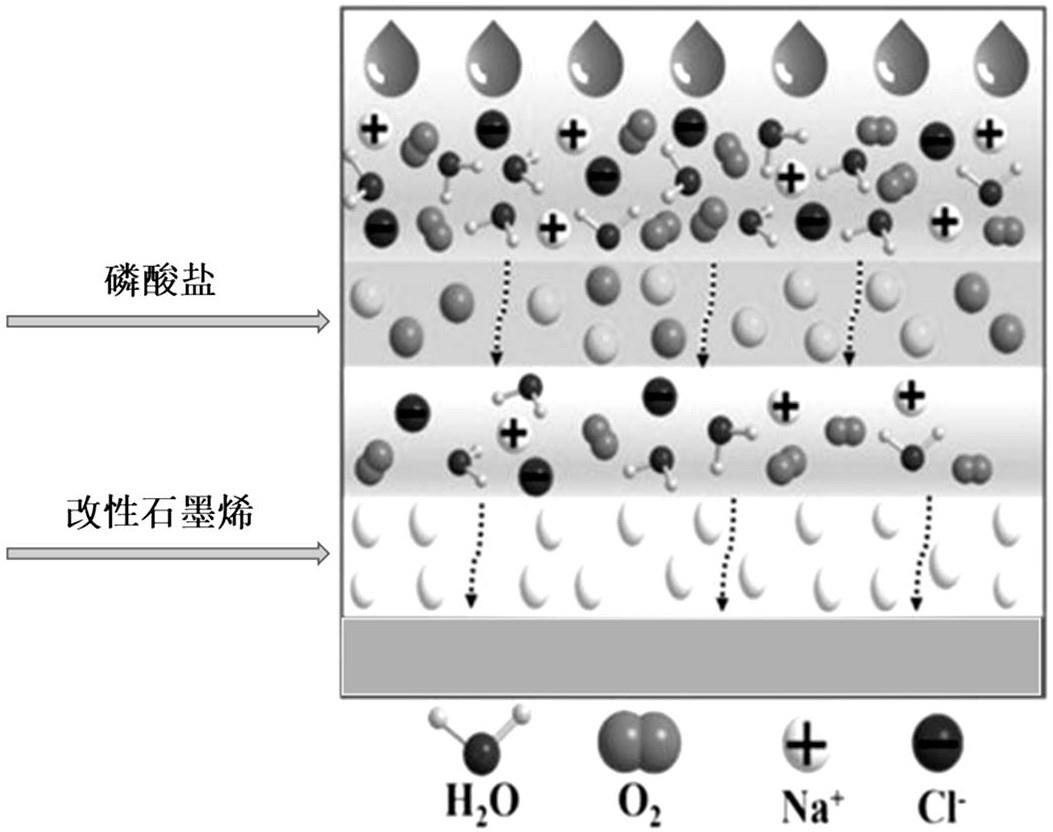

1、传统的防腐涂料在固化过程中,由于稀释剂的挥发和固化的不均匀而不可 避免的存在空隙。对于环氧树脂涂料而言,由于其分子量大、交联度高,在外界应力和环境温度变化的作用下容易发生开裂等现象。目前防腐效果好的涂料基本上是溶剂型涂料,涂料固化中溶剂挥发不仅具有一定的毒性,还严重污染环境。环保涂料将逐步取代溶剂型涂料,向着环境友好型发展。石墨烯和石墨烯衍生物具有超薄的二维结构,对小分子有着优越的阻隔性能,如疏水性、不透气性以及良好的化学惰性,因此在防腐蚀领域具有独特的优势,是理想的防腐材料。将石墨烯加入到有机涂料中,可以充分发挥石墨烯的阻隔性能,能够增强有机涂层的防腐性能。然而,在范德华力和π-π作用下,石墨烯在涂料中容易团聚,导致其比表面积减少。因此,研究降低团聚是提高石墨烯衍生物防腐性能的关键。

2、磷酸盐的开发和应用已经有几十年的历史,我国磷酸锌的研制始于二十世纪七十年代,三聚磷酸铝在八十年代后期研制成功。磷酸盐毒性低,而且防锈性能与含有重金属有毒颜料相当,成为红丹、锌铬黄等传统颜料的有效替代品。 改性磷酸盐具有强度更高和固化收缩率更小的优势,改性磷酸盐的加入可以延长腐蚀介质扩散到金属基底的路径,从而延长扩散时间,达到提高防腐性能的目的。因此改性石墨烯复合磷酸盐是提高防腐性能的有效途径。本发明制备并利用双重防腐来制备高分散性,防腐时间更长,防腐效果更好,涂层性能更好的防腐填料,从而改善单一防腐效果不佳的现状。

技术实现思路

1、针对以上问题,本发明通过选取材料得到改性石墨烯,3-(2,3-环氧丙氧)丙基三甲氧基硅烷(a-187)与n-氨乙基-3-氨丙基三乙氧基硅烷的加入制备得到的改性石墨烯对于保持涂料中良好的相容性和疏水性有重要作用,继承了石墨烯大比表面积和二维结构等特点,兼具了制备成本低和防腐能力好等优点,巨大的比表面积和小尺寸效应能够有效弥补有机涂层固化时所产生的缺陷,使涂层更加致密,极强的疏水性可以起到阻碍水分子进入涂层内部的作用,在涂层中可以延长腐蚀介质进入金属表面的扩散路径,形成迷宫效应;其上的含氧官能团可以作为活性位点,通过改性能够提高其在涂料中的分散性。同时,磷酸盐具有强度高、固化收缩率小和环保无污染等优点,磷酸盐的加入可以延长腐蚀介质扩散到金属基底的路径,从而延长扩散时间,达到提高防腐性能的目的。此外,改性石墨烯再复合掺杂磷酸盐,双重防护,改善了磷酸盐粘结剂在使用过程中存在着易脱落,易起泡等缺陷。在该复合掺杂的协同作用可以有效提高防腐问题,得到的涂层耐盐雾性能也大大改善。本发明具体操作步骤如下:

2、s1、制备硅烷化的石墨烯:硅氧烷化石墨烯有两步,首先通过diels-alder反应将3-(2,3-环氧丙氧)丙基三甲氧基硅烷(a-187)接枝到石墨烯上:将石墨烯加入到装入100~150 ml二甲基乙酰胺溶液的250 ml三口圆底烧瓶中,充分搅拌,再向其中加入3-(2,3-环氧丙氧)丙基三甲氧基硅烷(a-187)和100~120mg异辛酸锌(作为lewis酸催化剂),其中石墨烯与3-(2,3-环氧丙氧)丙基三甲氧基硅烷(a-187)的质量比为1﹕10~1﹕15。将所得混合溶液超声震荡30~45min,分散均匀。将装有分散液的烧瓶放入60~75℃水浴中,持续搅拌并冷凝回流10~12h,反应完成。将得到的分散液倒入烧杯中,搅拌均匀,超声震荡20~30min。采用0.45μm聚四氟乙烯膜真空过滤,将过滤后的固体放入到100~150 ml无水乙醇中,振荡均匀,继续真空过滤,重复该过程三次,确保未参与反应的3-(2,3-环氧丙氧)丙基三甲氧基硅烷(a-187)和异辛酸锌完全溶解去除。将过滤得到的固体黑色粉末放入真空干燥箱中,于60~75℃下干燥10~12h,得到3-(2,3-环氧丙氧)丙基三甲氧基硅烷化的石墨烯。该步骤中使用3-(2,3-环氧丙氧)丙基三甲氧基硅烷(a-187),是为了下一步与二甲基乙酰胺溶液反应更充分。使用此a-187可以保持涂料中良好的相容性。

3、s2、制备硅氧烷改性石墨烯防腐填料:在500 ml三口圆底烧瓶中,将步骤s1制备的250 ~260 mg 3-(2,3-环氧丙氧)丙基三甲氧基硅烷化的石墨烯和40~60 ml n-氨乙基-3-氨丙基三乙氧基硅烷溶解到100~120ml二甲基乙酰胺溶液中,并向其中加入200~230 mg 二环己基碳二亚胺作催化剂。将该混合溶液在常温下超声10 min,分散均匀,将装有分散液的烧瓶放入70℃水浴中,搅拌并冷凝回流5 h。实验在严格的无水环境下进行,以防止aptes发生水解。待反应完成后,将得到的分散液搅拌均匀,再采用0.45μm聚四氟乙烯膜真空过滤。重复过滤过程三次。将过滤得到的固体黑色粉末放入真空干燥箱中,于60℃下干燥10 h,得到硅氧烷改性石墨烯。步骤中以s1制备的样品为中间体,将n-氨乙基-3-氨丙基三乙氧基硅烷接枝到石墨烯上,制备一种硅氧烷功能化石墨烯以赋予石墨烯在涂料中良好的相容性和疏水性。使用n-氨乙基-3-氨丙基三乙氧基硅烷能使两种材料偶联,使涂层更加致密,极强的疏水性可以起到阻碍水分子进入涂层内部的作用,在涂层中可以延长腐蚀介质进入金属表面的扩散路径,形成迷宫效应。改性后石墨烯上的含氧官能团可以作为活性位点,通过改性能够提高其在涂料中的分散性。石墨烯涂层存在许多缺陷,在短期的防腐有效,在长期的耐腐蚀过程中表现不足,而聚合物涂层因为存在许多裂纹和微孔,也存在相同的问题,本发明制备的改性石墨烯改变了这一现状。

4、s3、制备磷酸盐防腐填料:以氢氧化铝与85%磷酸为原料制备磷酸铝粘结剂,制备工艺如下:将25~35g的去离子水和35~45g磷酸加入到烧杯中,搅拌加热到80~85℃后分批次不断加入11~13g氢氧化铝,搅拌均匀后将温度升至90~100℃,反应持续进行110~120分钟,制得磷酸铝基体,再加入10~15g纳米氧化铝颗粒,温度升至150℃,反应持续进行50~60分钟,所得产物为白色粘稠状溶液。通过离心机进行离心,加入去离子水超声洗涤,放入干燥箱中60℃干燥6~8h,得到磷酸盐。步骤中纳米氧化铝颗粒的加入让反应更充分,分子颗粒更小,可以延长腐蚀介质扩散到金属基底的路径,从而延长扩散时间,达到提高防腐性能的目的。

5、s4、复合改性石墨烯和磷酸盐:改性石墨烯与磷酸盐质量比为4:1,向自由基反应器中加入100~160g步骤s2制备的改性石墨烯和200~220 g去离子水的混合溶液,加入25 ~40g步骤s3制备的磷酸盐。空气泵调节气体流量为50 ml/min,调节电流参数为45 ma,反应3h后将反应液从反应器下方取出,反应液通过离心机进行离心分离出固体产物,在真空干燥箱80 ℃下干燥,获得改性石墨烯复合磷酸盐粉末。本步骤采用自由基反应器进行复合,改性石墨烯复合磷酸盐防腐填料有效提高防腐问题,得到的涂层耐盐雾性能也大大改善。

6、优选地:所述步骤s1中石墨烯与3-(2,3-环氧丙氧)丙基三甲氧基硅烷(a-187)的质量比为1﹕12;

7、优选地:所述步骤s2中使用的二环己基碳二亚胺为225 mg ;

8、优选地:所述步骤s3的使用的纳米氧化铝颗粒为13.5g;

9、优选地:所述步骤s4中改性石墨烯与磷酸盐质量比为4:1;

10、由于采用上述技术方案,本发明的有益效果在于:

11、1. 本发明制备的改性石墨烯复合磷酸盐防腐填料改善了石墨烯分散性差以及磷酸盐粘结剂在使用过程中存在着易脱落,易起泡等缺陷。在该复合掺杂的协同作用可以有效提高防腐问题,在制备防腐填料领域具有推广和应用价值。

12、2. 本发明使用3-(2,3-环氧丙氧)丙基三甲氧基硅烷(a-187)和n-氨乙基-3-氨丙基三乙氧基硅烷改性石墨烯,改性后石墨烯上的含氧官能团可以作为活性位点,通过改性能够提高其在涂料中的分散性,是高效的改性方法,在防腐领域的发展前景是不可估量的。

13、3. 本发明制备的磷酸盐在纳米氧化铝的协同作用下,让反应更充分,分子颗粒更小,可以延长腐蚀介质扩散到金属基底的路径,从而延长扩散时间,达到提高防腐性能的目的。

14、4. 本发明制备的防腐填料耐盐雾时间是市售防腐填料防腐效果的4~5倍。

- 还没有人留言评论。精彩留言会获得点赞!