本发明涉及有机硅领域,更具体地说,涉及一种有机硅改性丙烯酸酯类胶贴剂的制备工艺。

背景技术:

1、有机硅改性丙烯酸酯类胶贴剂是一种先进的胶黏剂,其制备工艺在胶黏剂领域具有重要的历史技术背景。传统的丙烯酸酯胶黏剂在某些应用中存在着粘附力不足、耐高温性差等问题。为了克服这些问题,研究人员引入有机硅改性剂,通过改善材料的特性来提高胶黏剂的性能。

2、有机硅改性剂能够在丙烯酸酯单体中引入有机硅基团,从而增强胶黏剂的粘附力、耐热性和耐候性等特性。这种改性剂的引入使得丙烯酸酯类胶黏剂在各种应用领域得到了广泛应用,包括汽车、建筑、电子等。

3、制备有机硅改性丙烯酸酯类胶黏剂的工艺经历了不断的研究和改进,包括改良聚合反应条件、优化改性剂的选择和比例等。这些技术的发展使得有机硅改性丙烯酸酯类胶黏剂在粘接强度、耐热性、耐化学品性等方面有了显著提高,满足了不同领域对胶黏剂性能的要求。

4、传统的一种有机硅改性丙烯酸酯类胶贴剂制备工艺存在一些不足之处。首先,传统工艺中的聚合反应条件相对较严苛,需要高温、长时间的反应才能实现聚合,增加了制备过程的时间和能源消耗。其次,传统工艺中使用的有机硅改性剂种类有限,限制了对胶贴剂性能的调整和优化。此外,由于传统工艺对原材料的处理较为简单,胶贴剂的粘附力和耐热性等性能相对较低,无法满足某些特殊应用的需求。另外,传统工艺中对胶贴剂的稳定性和储存寿命的控制不够精确,容易导致产品质量的不稳定性。因此,需要进一步改进和优化传统制备工艺,以提高胶贴剂的性能、降低生产成本并满足更多应用需求。

技术实现思路

1、1.要解决的技术问题

2、本发明的目的在于提供一种有机硅改性丙烯酸酯类胶贴剂的制备工艺,以解决上述背景技术中提出的问题:

3、传统的一种有机硅改性丙烯酸酯类胶贴剂制备工艺存在一些不足之处。首先,传统工艺中的聚合反应条件相对较严苛,需要高温、长时间的反应才能实现聚合,增加了制备过程的时间和能源消耗。其次,传统工艺中使用的有机硅改性剂种类有限,限制了对胶贴剂性能的调整和优化。此外,由于传统工艺对原材料的处理较为简单,胶贴剂的粘附力和耐热性等性能相对较低,无法满足某些特殊应用的需求。另外,传统工艺中对胶贴剂的稳定性和储存寿命的控制不够精确,容易导致产品质量的不稳定性。因此,需要进一步改进和优化传统制备工艺,以提高胶贴剂的性能、降低生产成本并满足更多应用需求。

4、2.技术方案

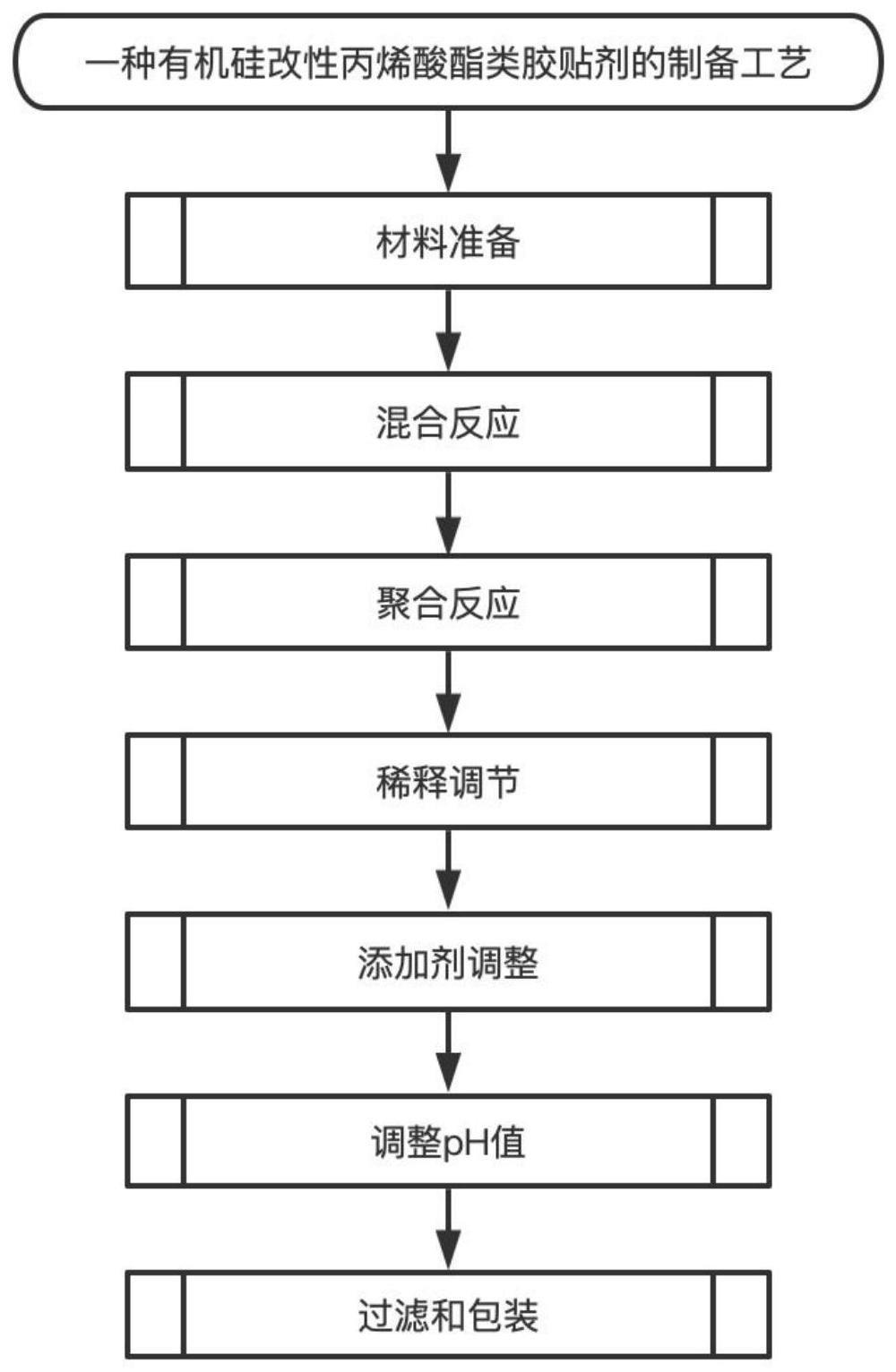

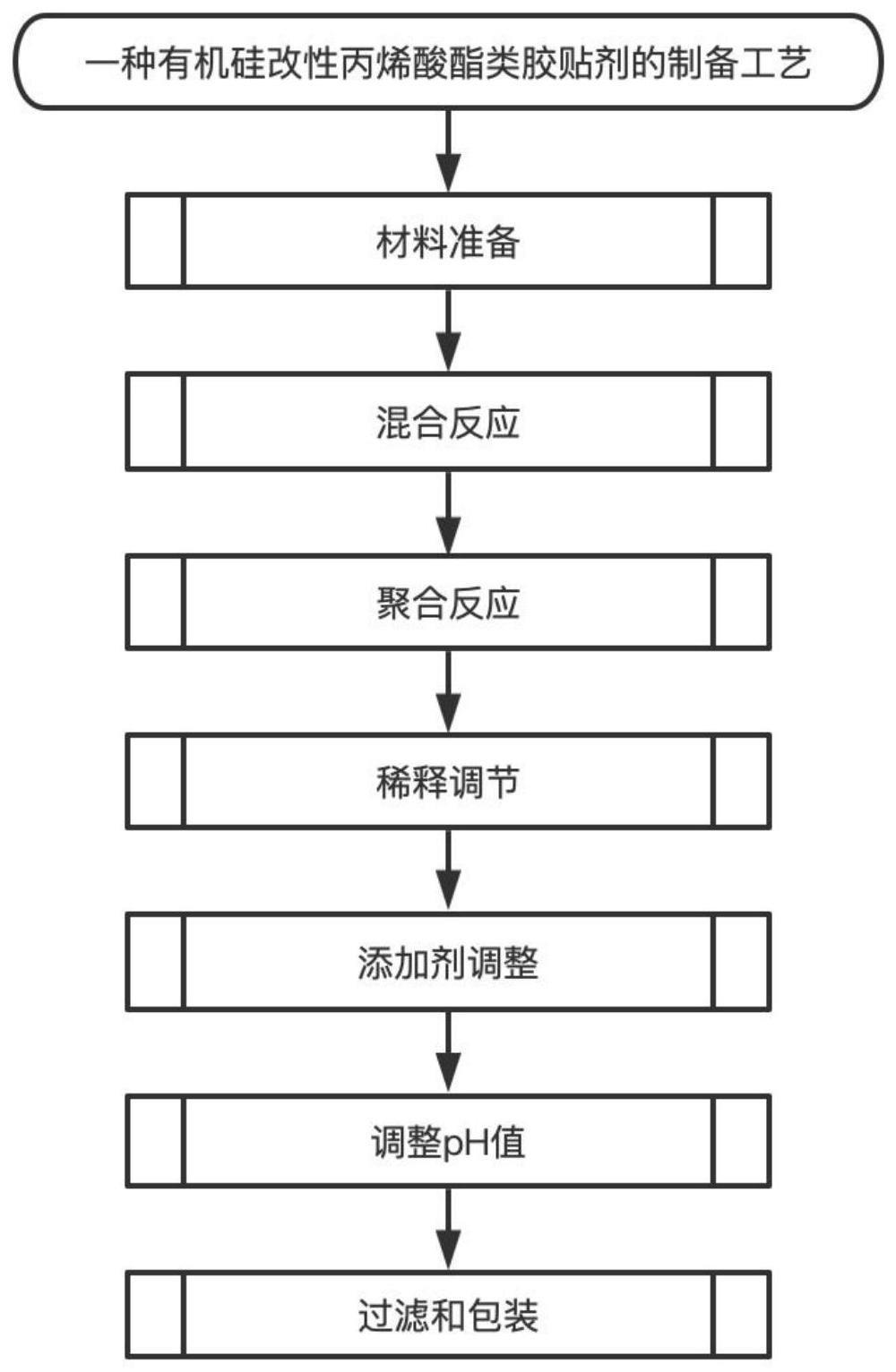

5、一种有机硅改性丙烯酸酯类胶贴剂的制备工艺,所述一种有机硅改性丙烯酸酯类胶贴剂的制备工艺包括以下步骤;

6、s1.准备所需的原材料,包括丙烯酸酯单体、有机硅改性剂、交联剂、稀释剂以及其他辅助添加剂;

7、s2.将丙烯酸酯单体、有机硅改性剂和适量的交联剂加入反应容器中,通过机械搅拌和其他混合方式将其均匀混合;

8、s3.在所述反应容器中引入聚合引发剂,并控制反应温度和反应时间,促使丙烯酸酯单体和有机硅改性剂发生聚合反应,形成聚合物网络结构;

9、s4.加入适量的稀释剂来调节胶贴剂的黏度和流动性;

10、s5.根据具体要求,添加一些辅助添加剂,包括防黄剂、增稠剂、抗氧化剂;

11、s6.使用酸碱调节剂来调整胶贴剂的ph值,得到制备好的胶贴剂;

12、s7.将所述制备好的胶贴剂进行过滤去除杂质,然后进行包装,灌装到合适的容器中。

13、优选的,所述s2混合反应通过精确控制反应温度、反应时间和搅拌速度参数;

14、采用先进的反应器设计,包括流动床反应器和微流控反应器;

15、所述混合反应研发新型有机硅改性剂,通过分子结构设计、合成方法创新手段来获得更具优势的改性剂。

16、优选的,所述s2混合反应将具有特殊功能的添加剂引入混合反应中,包括纳米材料、纤维增强剂;

17、所述混合反应引入先进的过程监测技术,包括在线红外光谱、核磁共振,实时监测反应过程中物质转化和聚合程度的变化,精确控制反应进程并优化产品性能;

18、所述混合反应探索环境友好的制备方法,包括利用超声波、微波非传统能源。

19、优选的,所述在线红外光谱实时监测反应过程包括以下步骤:

20、s2-1.根据反应体系的特性和监测的化学键和功能基团,选择合适的红外光谱技术,包括傅里叶变换红外光谱和近红外光谱;

21、s2-2.选择适合在线监测的红外光谱仪器,包括可实时采集红外光谱的在线红外传感器和在线红外光谱分析系统;

22、s2-3.设计和安装合适的采样系统,将反应体系中的样品传递到光谱仪器中进行测量;

23、s2-4.建立数据采集系统,将所述红外光谱仪器获取到的数据进行实时采集和处理,得到实时采集到的红外光谱数据;

24、使用计算机和专门的数据采集软件,实时显示和记录光谱数据;

25、s2-5.将所述实时采集的红外光谱数据与先前的参考光谱进行比较和分析;

26、通过所述参考光谱峰的强度和位置变化,推断反应进程、化学键转化和组分变化信息;

27、使用合适的数据分析工具和化学知识进行数据解释,得到实时监测得到的信息;

28、s2-6.根据所述实时监测得到的信息,对反应条件进行实时控制和调整;通过调整温度、加料速率、反应时间参数来进行对反应的控制。

29、优选的,所述s3聚合反应包括以下步骤:

30、s3-1.准备纯度和质量符合要求的丙烯酸酯单体、有机硅改性剂、交联剂所需原材料;

31、s3-2.选择干净无尘的反应容器;

32、s3-3.将所述丙烯酸酯单体、有机硅改性剂和适量的交联剂加入反应容器中;

33、注意保持反应体系的均匀性,通过机械搅拌和其他混合方式进行混合;

34、s3-4.向所述反应容器中引入适量的聚合引发剂;

35、聚合引发剂的选择取决于具体的反应条件和胶贴剂的要求;

36、s3-5.根据所述聚合引发剂的特性,控制反应的温度和时间;反应温度会在合适的范围内升温,促使聚合反应发生;反应时间取决于反应体系的复杂性和聚合的速率;

37、s3-6.在所述控制的温度和时间下,所述聚合引发剂引发所述丙烯酸酯单体和所述有机硅改性剂的聚合反应;所述聚合反应会生成交联的聚合物网络结构;

38、s3-7.在适当的时间点,通过调节反应条件和添加反应终止剂方式,控制聚合反应的终止;确保反应体系不再继续聚合。

39、优选的,所述s4稀释调节包括以下步骤:

40、s4-1.确定所需的胶贴剂粘度范围,根据具体的应用需求和施工方式,确定目标粘度范围;

41、s4-2.根据目标粘度范围,选择适合的稀释剂;常用的稀释剂包括甲苯、乙酸乙酯和水;

42、s4-3.将稀释剂逐渐加入到制备好的有机硅改性丙烯酸酯类胶贴剂中;在添加过程中充分搅拌;

43、s4-4.添加所述稀释剂后,使用粘度计和其他适当的测试方法测量胶贴剂的粘度;

44、根据实测结果,继续添加稀释剂进行稀释;

45、s4-5.在添加所述稀释剂后,通过机械搅拌和其他混合方式将所述稀释剂与所述胶贴剂充分混合,得到混合均匀的贴胶剂;

46、s4-6.根据所述混合均匀后的胶贴剂,再次进行粘度测试,确保粘度达到目标范围。

47、优选的,所述s5添加剂调整除了常规的防黄剂、增稠剂和抗氧化剂,探索引入具有特殊功能的添加剂,包括抗菌剂、耐磨剂、柔软剂;

48、所述添加剂调整通过系统的实验设计和优化算法,确定最佳的添加剂比例;采用响应面分析方法,通过对不同比例的添加剂进行测试,找到添加剂比例与胶贴剂性能之间的最佳关系。

49、优选的,所述s5添加剂调整使用可持续性的添加剂,包括生物基添加剂、可降解添加剂;

50、所述添加剂调整应用纳米技术,引入纳米材料作为添加剂,包括纳米颗粒、纳米纤维;

51、所述添加剂调整利用智能材料和智能添加剂,进行对胶贴剂性能的实时监测和调整,包括引入响应型添加剂,根据包括温度、湿度的外界条件对胶贴剂性能进行自动调整。