一种氧化石墨烯/聚苯胺复合材料及氧化石墨烯/聚苯胺-环氧树脂复合涂层的制备方法与流程

本发明涉及复合涂层防腐,具体是一种氧化石墨烯/聚苯胺复合材料及氧化石墨烯/聚苯胺-环氧树脂复合涂层的制备方法。

背景技术:

1、涂层防腐法是目前应用最为广泛、简便、经济有效的防腐方法。然而,常用的有机溶剂型涂料其本身常包含有大量的有毒重金属,在使用的过程中还会产生各种挥发性有机化合物(voc),不仅对环境造成一定的污染,还对人类的健康构成巨大的威胁。因此,为满足绿色环保的需求,研究开发新型的水性防腐涂料体系极具应用前景。

2、现有技术中,采用非共价功能化的方法在水溶液中成功合成了羧甲基壳聚糖功能化石墨烯(cmcs-rgo)纳米材料。通过红外、拉曼、紫外可见光谱等证实羧甲基壳聚糖已成功接枝在石墨烯表面。此外,cmcs-rgo作为防腐纳米填料被添加到水性环氧树脂(ep)中以保护基体。采用电化学工作站对涂层的防腐性能进行了测试,结果表明分散良好的cmcs-rgo纳米材料的掺入可以显著提高水性环氧涂层的防腐性能。并且,即使浸泡180天后,0.2%cmcs-rgo/ep复合涂层在|z|0.01hz下的阻抗模量值仍比ep高约2个数量级。

3、现有技术中,还有不同石墨烯含量的石墨烯/水性环氧含锌涂料制备方法。采用电化学阻抗谱(eis)、浸泡试验和中性盐雾试验对其耐腐蚀性能进行了研究。结果表明,与纯环氧涂层相比,添加0.6wt%的石墨烯可以显著提高涂层的耐腐蚀性能。此外,采用场发射扫描电子显微镜(fe-sem)和能谱仪(eds)观察了石墨烯对涂层中锌粒子腐蚀过程的影响。结果表明:由于锌粒子对基体的阴极保护作用,腐蚀介质在涂层中扩散并到达金属表面后,首先与涂层界面附近的锌粒子发生腐蚀;又由于石墨烯的导电性,因此锌粒子从界面到涂层的上部继续被腐蚀,以起到保护金属的作用。

4、环氧树脂,其本身具有优异的耐溶剂性以及热稳定性等;同时,作为防腐涂层,其具有良好的耐腐蚀性;除此之外,其对于金属基体的附着力也较强、不易发生脱落。因此,其在防腐涂料中具有广泛的应用。在此基础上,水性环氧树脂也得到了防腐界的广泛关注。另外,研究者们从贝壳珍珠层得到了启发,其天然的有机-无机交替结构,赋予了其优秀的力学、机械性能以及物理阻隔性能,改善了传统防腐涂层体系存在的弊端。

5、石墨烯比表面积大,具有独特的微观结构,同时还具有优异的物理阻隔性能以及介电性能,用于防腐领域具有巨大的发展潜力。但石墨烯极易发生团聚,这是由于其层间较强的范德华力以及π-π堆积作用而引起的。

6、氧化石墨烯(grapheneoxide,go)是通过在石墨烯薄片的平面或边缘的基部附着一些含氧官能团,如羟基、羧基和环氧基等而产生的。其中,含氧官能团的贡献是不均匀的,提供了较高的比表面积,使表面负电荷离域,并且可以形成氢键,有利于与其他材料形成复合材料。

7、聚苯胺(pani)经掺杂后具有高的导电性,因其独特的导电作用,在金属腐蚀时可以发挥钝化作用、屏蔽和电场效应等,以有效抑制金属腐蚀,但聚苯胺的高孔隙率,会导致涂层界面处发生金属腐蚀,因为聚苯胺的多孔结构对电解质的吸收具有一定的促进作用。因此,为了改善这种现象,通常将聚苯胺(pani)与其他材料进行复合。

8、目前防腐涂层大都是单层的,传统的单层防腐涂层,因其较差的力学与机械性能,当受到外界的各种物理或化学作用时,易导致涂层失效而缩短防护时间。

技术实现思路

1、本发明的目的在于提供一种氧化石墨烯/聚苯胺复合材料及氧化石墨烯/聚苯胺-环氧树脂复合涂层的制备方法,能够改善氧化石墨烯和苯胺两者单独使用时所存在的问题,并用于制备防腐涂层。

2、为实现上述目的,本发明提供如下技术方案:

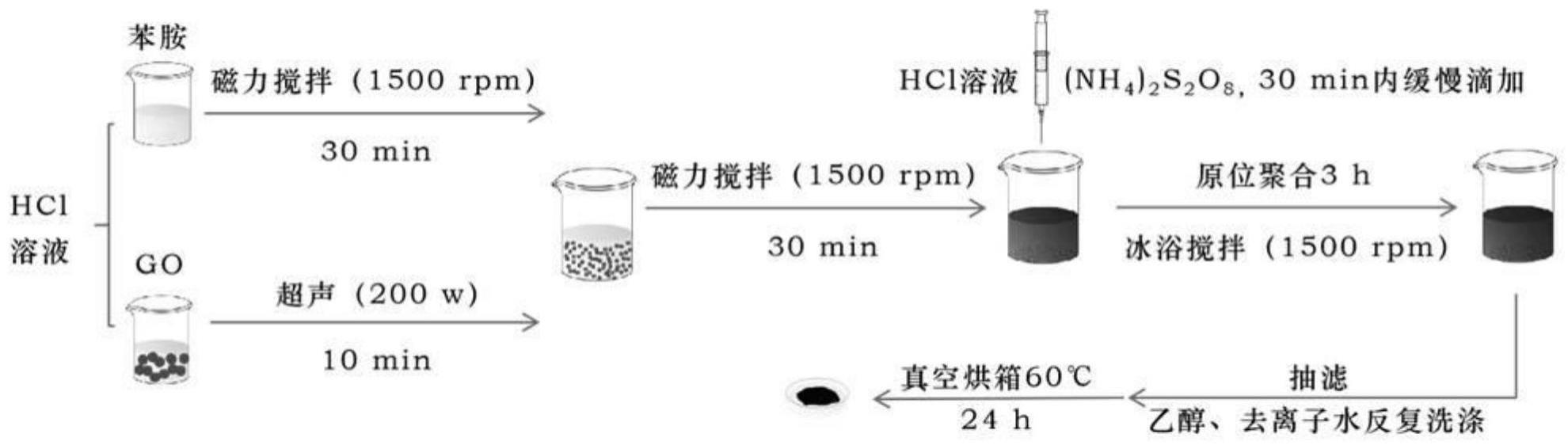

3、第一方面,本发明提供一种氧化石墨烯/聚苯胺复合材料的制备方法,包括如下步骤:

4、步骤1:将0.5ml提纯后的苯胺溶于50ml的1mol/l的hcl溶液中,磁力搅拌30min,磁力搅拌的转速为1500rpm,获取苯胺/hcl溶液;

5、步骤2:将10mg的氧化石墨烯分散至装有49ml的1mol/l的hcl溶液的烧杯中,进行超声处理,超声处理的功率为200w,时间为10min,获取氧化石墨烯溶液;

6、步骤3:将步骤2获取的氧化石墨烯溶液加入至步骤1获取的苯胺/hcl溶液中,磁力搅拌30min,磁力搅拌的转速为1500rpm,获取混合溶液;

7、步骤4:在0-2℃的冰浴和1500rpm的磁力搅拌下,将含有1.25g过硫酸铵的10ml的1mol/l的hcl溶液在30min内缓慢滴入至步骤3获取的混合溶液中;

8、步骤5:在0-4℃的冰浴和1500rpm的磁力搅拌下,对步骤4获取的产物进行原位聚合3h,获取产物a;

9、步骤6:对步骤5获取的产物a进行抽滤,用乙醇和去离子水反复洗涤若干次,直至滤液变为无色为止,将产物a在真空烘箱中60℃烘干24h,获取氧化石墨烯/聚苯胺复合材料。

10、第二方面,本发明提供一种氧化石墨烯/聚苯胺-环氧树脂复合涂层的制备方法,包括如下步骤:

11、步骤1:制备浓度为10mg/ml的氧化石墨烯/聚苯胺悬浮液;

12、步骤2:制备水性环氧涂料,水性环氧树脂分别由环氧树脂、固化剂、去离子水组成,其质量比为1:2:3;

13、步骤3:采用交替旋涂法,旋涂以下三种复合涂层中的任意一种,获取氧化石墨烯/聚苯胺-环氧树脂复合涂层:

14、一、一层氧化石墨烯/聚苯胺悬浮液,两层水性环氧涂料;

15、二、两层氧化石墨烯/聚苯胺悬浮液,三层水性环氧涂料;

16、三、三层氧化石墨烯/聚苯胺悬浮液,四层水性环氧涂料。

17、结合第二方面,进一步的,步骤1包括:称量200mg的氧化石墨烯/聚苯胺复合材料,量取20ml的去离子水,将200mg的氧化石墨烯/聚苯胺复合材料与20ml的去离子水混合,并进行超声处理,超声处理的功率为540w,时间为10min,浓度为10mg/ml的氧化石墨烯/聚苯胺悬浮液。

18、结合第二方面,进一步的,步骤2包括:

19、步骤2.1:将10g的环氧树脂固化剂h228b,与15ml的去离子水混合,获取混合溶液b;

20、步骤2.2:将步骤2.1获取的混合溶液b在转速为500rpm的磁力搅拌下,利用循环水式真空泵进行抽真空,并进行脱泡处理,直至气泡完全脱除为止;

21、步骤2.3:将5g的环氧树脂h228a加入至步骤2.2获取的产物中,在磁力搅拌下进行抽真空并进行脱泡处理,获取水性环氧涂料。

22、结合第二方面,进一步的,步骤3中,一层氧化石墨烯/聚苯胺悬浮液的旋涂方法包括:采取100rpm、300rpm旋速各涂覆20s,采取1000rpm、2000rpm旋速各涂覆60s,固化12h。

23、结合第二方面,进一步的,步骤3中,一层水性环氧涂料的旋涂方法包括:采取300rpm、500rpm、1000rpm旋速各涂覆60s,固化10h。

24、与现有技术相比,本发明的有益效果是:

25、本发明提供的氧化石墨烯/聚苯胺复合材料及氧化石墨烯/聚苯胺-环氧树脂复合涂层的制备方法,以原位聚合法制备比例为go∶ani=1∶50的go-pani复合材料,通过扫描电子显微镜(sem)、透射电子显微镜(tem)、傅立叶变换红外光谱(ftir)、x射线衍射(xrd)以及拉曼光谱(raman)等对其进行表征与测试,发现go片层表面被pani紧紧包覆,证明复合材料的成功制备。以氧化石墨烯/聚苯胺复合材料(go-pani),以及水性环氧树脂涂料为研究对象,采用旋涂的方式,将其交替涂覆在q235钢片上,制备了具有不同层叠层数的复合涂层。电化学阻抗谱(eis)和tafel极化曲线(pdp)结果均表明,go3-ep4复合涂层具有最为优异的防腐蚀性能,具体表现为在3.5%nacl溶液中浸泡12天后,其腐蚀电流密度为6.31×10-6a/cm2,年腐蚀率vcorr为7.33×10-2mm/year,并且对q235钢的保护效率可以达到87.4%。对此,得出的结论是:随着复合涂层层数的增加,涂层厚度也逐渐增加,进而物理阻隔作用得到增强,表现为防腐蚀性能的提升。对该复合涂层的防腐机理开展研究,最后将其防腐作用归纳为两个方面:一是氧化石墨烯(go)的层层交叠的片层结构,发挥物理阻隔作用,抑制腐蚀介质的扩散;二是聚苯胺(pani)的钝化效应,其与金属基体接触,起到催化作用使金属表面生成一层致密的氧化膜,进而抑制金属腐蚀。传统的单层防腐涂层,因其较差的力学与机械性能,当受到外界的各种物理或化学作用时,易导致涂层失效而缩短防护时间。对于这种情况,研究者们从贝壳珍珠层得到了启发,其天然的有机-无机交替结构,赋予了其优秀的力学、机械性能以及物理阻隔性能。因此,本研究对贝壳珍珠层进行仿生,采取旋涂法制备了“三明治”结构的涂层,即有机涂层、无机涂层相互交替,以期望克服传统涂层的缺陷,得到具有优异防腐性能的涂层。

- 还没有人留言评论。精彩留言会获得点赞!