一种热塑性树脂自封装定型熔融盐相变蓄热材料及其生产工艺的制作方法

本发明涉及相变储能,特别是涉及一种热塑性树脂自封装定型熔融盐相变蓄热材料及其生产工艺。

背景技术:

1、中高温热能,温区范围为120~300℃,在工业蒸汽、干燥领域应用相当广泛,换热介质采用蒸汽和导热油。现用能源主要为电、天然气和0#柴油,这三种能源都很昂贵,随着新能源发电的广泛应用,谷峰电价差越来越大,利用谷电蓄热全天使用是一条比较好的技术路线,既实现了电网调峰,又降低了用户运行费用。

2、通常,中高温蓄热采用固体蓄热、导热油/熔融盐蓄热和相变蓄热。镁砖等固体蓄热和导热油/熔融盐蓄热均采用显热蓄热,需要蓄热温度很高,带来系统热损大、投资大等缺点。

3、熔融盐相变蓄热具有价格低廉、热稳定性好、有限温差内蓄热量大、蓄热过程中体积变化率小、不可燃和无毒环保等优势。但熔融盐相变材料也存在液态泄露、腐蚀和环境接触衰减等缺点,这给其在使用中带来了很大的限制。对熔融盐相变材料进行封装、定型,形成封装定型、拟固态相变材料是解决以上缺点的一条有效技术路线。

4、所谓封装定型相变材料可以理解为一种核壳结构的微封装体聚合物。具体结构是相变材料作为芯核材料,通过一定技术将相变材料包裹一层壳体,或者将相变材料直接嵌入到均匀或非均匀的包裹材料基体中。壳体材料会充当一个类似容器的功能来阻止相变材料与外部环境接触。

5、由于熔融盐相变材料与空气接触会带来性能的衰减,采用常规定型支撑结构,无法实现封装效果;而且通常热塑性树脂耐温都不高,寻找一种廉价耐高温热塑性树脂成为本案的关键。

6、本发明提出了一条采用高温热塑性树脂定型封装熔融盐相变材料的技术路线。

技术实现思路

1、本发明主要解决的技术问题是:提供一种热塑性树脂自封装定型熔融盐相变蓄热材料及其生产工艺,能够解决由于熔融盐相变材料与空气接触会带来性能的衰减,采用常规定型支撑结构,无法实现封装效果,导致泄露率大的问题。

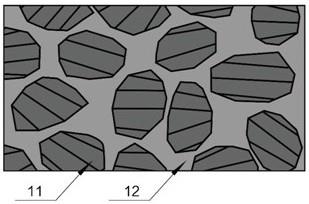

2、为解决上述技术问题,本发明采用的一个技术方案是:提供一种热塑性树脂自封装定型熔融盐相变蓄热材料,包括:连续相以及镶嵌在连续相中的分散相,所述连续相为热塑性树脂,所述分散相为多孔材料基熔融盐相变材料颗粒,在多孔材料基熔融盐相变材料颗粒的间隙中充满热塑性树脂,形成自封装结构,

3、所述多孔材料基熔融盐相变材料颗粒由熔融盐相变蓄热材料和多孔颗粒组成,熔融盐相变蓄热材料填充在多孔颗粒的多孔间隙中,

4、热塑性树脂自封装定型熔融盐相变蓄热材料成品中,熔融盐相变蓄热材料的质量占比为50~75%,多孔颗粒的质量占比为9~15%,热塑性树脂的质量占比为15~40%。

5、在本发明一个较佳实施例中,所述熔融盐相变蓄热材料为naoh、koh、lioh、nano3、nano2、kno3、ca(no3)2、lino3、nacl、kcl、cacl2、naco3熔融盐中的一种或几种。

6、在本发明一个较佳实施例中,所述多孔颗粒为膨胀石墨、活性炭、膨胀蛭石、膨胀珍珠岩和膨胀玻化微珠中的一种或几种。

7、在本发明一个较佳实施例中,所述多孔颗粒为膨胀蛭石,所选膨胀蛭石粒径3-300目,孔隙率70%-92%。

8、在本发明一个较佳实施例中,所述热塑性树脂为pps、peek或ptfe中的一种或几种。

9、在本发明一个较佳实施例中,所述热塑性树脂为pps,熔点为280~290℃,分解温度大于600℃,长期使用温度260℃以下,加工温度300~350℃。

10、为解决上述技术问题,本发明采用的另一个技术方案是:提供一种热塑性树脂自封装定型熔融盐相变蓄热材料的生产工艺,包括如下步骤:

11、第一步,熔融盐相变蓄热材料的炼制

12、按配方配置的一种或多种熔融盐相变材料在相变材料反应合成罐中加温、搅拌,直至全部熔融,形成液相熔融盐相变材料;

13、第二步,多孔颗粒的加温和熔融盐相变材料真空吸附

14、将一定量的多孔颗粒通过投料口投放进捏合机锅体内,关闭投料口阀门,开启捏合机搅拌桨,以15-60转/min的转速搅拌,并打开捏合机导热油加热系统加热,逐步升温至250℃;

15、打开捏合机配置的水环真空泵,将捏合机锅体内压力降至-0.09~-0.095mpa;

16、然后,打开连接捏合机下料管上的阀门,将反应合成罐中预炼好的液态熔融盐相变材料在真空和重力作用下沿下料管快速流进捏合机6锅体,在进料过程中,不要停止搅拌;

17、达到预定量后,关闭下料管阀门,继续搅拌10~20min,直至液态熔融盐相变材料被多孔颗粒完全吸附,形成多孔颗粒基熔融盐相变蓄热材料颗粒;

18、膨胀蛭石多孔颗粒对液态熔融盐相变材料的吸附程度以膨胀蛭石表面没有或少量残留液态相变材料为佳;

19、第三步,热塑性树脂预熔、保温存储及液压下料

20、将热塑性树脂在单螺杆挤出机中加工至熔融粘流态,进入液压顶出式存料缸中,由液压顶出式存料缸上的液压装置将储存一定量的熔融粘流态热塑性树脂,通过密闭导料管快速进入捏合机锅体内,在热塑性树脂下料过程中,捏合机不能停止搅拌;

21、第四步,吸附熔融盐相变材料多孔颗粒和熔融热塑性树脂捏合

22、熔融热塑性树脂下料完成后,捏合机锅体内温度继续升温至热塑性树脂的加工温度,捏合机锅体内的多孔颗粒基熔融盐相变蓄热材料颗粒和熔融热塑性树脂在搅拌桨作用下,以15-60转/min的转速继续搅拌10-20min,将多孔颗粒基熔融盐相变蓄热材料颗粒和熔融热塑性树脂充分捏合,形成高粘性团状混合物;

23、第五步,单螺杆出料和双螺杆强制喂料注射

24、将第四步捏合好的多孔颗粒基熔融盐相变蓄热材料颗粒和熔融热塑性树脂高粘性团状混合物,由捏合机底部单螺杆挤出,经双螺杆强制喂料机再次混炼,并强力注射;

25、第六步,在成型模具中成型

26、将第五步中经双螺杆强制喂料机强力注射出的高粘性团状混合物,进入成型模具中成型,可制得颗粒、板、球、块或其他形状的热塑性树脂自封装定型熔融盐相变蓄热材料成品。

27、在本发明一个较佳实施例中,热塑性树脂自封装定型熔融盐相变蓄热材料成品中,熔融盐相变蓄热材料的质量占比为65~70%,多孔颗粒的质量占比为9~11%,热塑性树脂的质量占比为20~25%。

28、本发明的有益效果是:

29、1、采用耐高温热塑性树脂作为壳体封装定型材料,熔融盐相变材料的泄露率大大降低或没有;

30、2、采用耐高温热塑性树脂作为封装定型材料,由于热塑性树脂成膜性好,所用封装定型材料大幅降低,提高了单位体积熔融盐相变材料含量,潜热蓄热量增大;

31、3、采用一定强度多孔颗粒作为支撑结构,解决了相变蓄热材料在固液相变时体积变化所带来的封装壳体的应力变化,大大延长了封装定型熔融盐相变蓄热材料使用寿命;

32、4、多孔颗粒具有大的比表面积和丰富的微孔结构,在熔融盐相变材料固态转化为液态(融化)过程中,会额外增加由表面张力形成的表面能;在液态转化为固态(结晶)过程中,表面张力消失释放表面能,额外增加了蓄热量;

33、5、得到的封装定型材料通过浇注工艺,在与金属换热结构结合中不存在接触热阻,同时杜绝了对金属材料的高温腐蚀,各种金属换热结构的相变储能换热器得以实现;

34、6、自封装结构保证了熔融盐相变蓄热材料在切割加工和使用过程中,任何破损不会带来熔融盐相变蓄热材料的泄露,拓宽了应用;

35、7、采用本发明工艺得到的封装定型材料,最高相变温度可达242℃,使用温度上限可达280℃,可广泛应用于工业热水、蒸汽和干燥谷电/太阳能蓄热调峰等供热节能领域。

- 还没有人留言评论。精彩留言会获得点赞!