一种半导体晶片抛光材料及其制备方法与流程

本技术涉及半导体制造,特别是涉及一种半导体晶片抛光材料及其制备方法。

背景技术:

1、化学机械抛光(cmp)是半导体行业的重要技术,在半导体晶片的制造过程中多次使用,是半导体晶片表面加工的关键技术,因此,抛光垫的质量和性能至关重要。在各个cmp过程中,抛光垫与抛光液一起以刨平的方式除去多余的材料以保持其平整度,因此要求抛光垫的材料具有足够的机械强度、耐介质(耐水解、耐高温油)性和耐久性,以保证抛光效果。

2、现有抛光垫多为由多异氰酸酯与扩链剂、固化剂反应得到的聚氨酯材料,其中,扩链剂是关键助剂,能与带异氰酸酯功能基团的分子或分子链反应并使分子链扩展、分子量增大,扩链剂主要以二胺类物质和二醇类物质为主,传统二醇类扩链剂,例如乙二醇、1,4-丁二醇、一缩二乙二醇等,对聚氨酯产品性能提升有限,为普通型扩链剂,含刚性苯环的芳香族二胺、芳香族二醇相对地能更好地提升聚氨酯材料的性能,但现有聚氨酯材料的机械强度、耐热性、耐介质、耐磨性等性能仍有待进一步提升。

技术实现思路

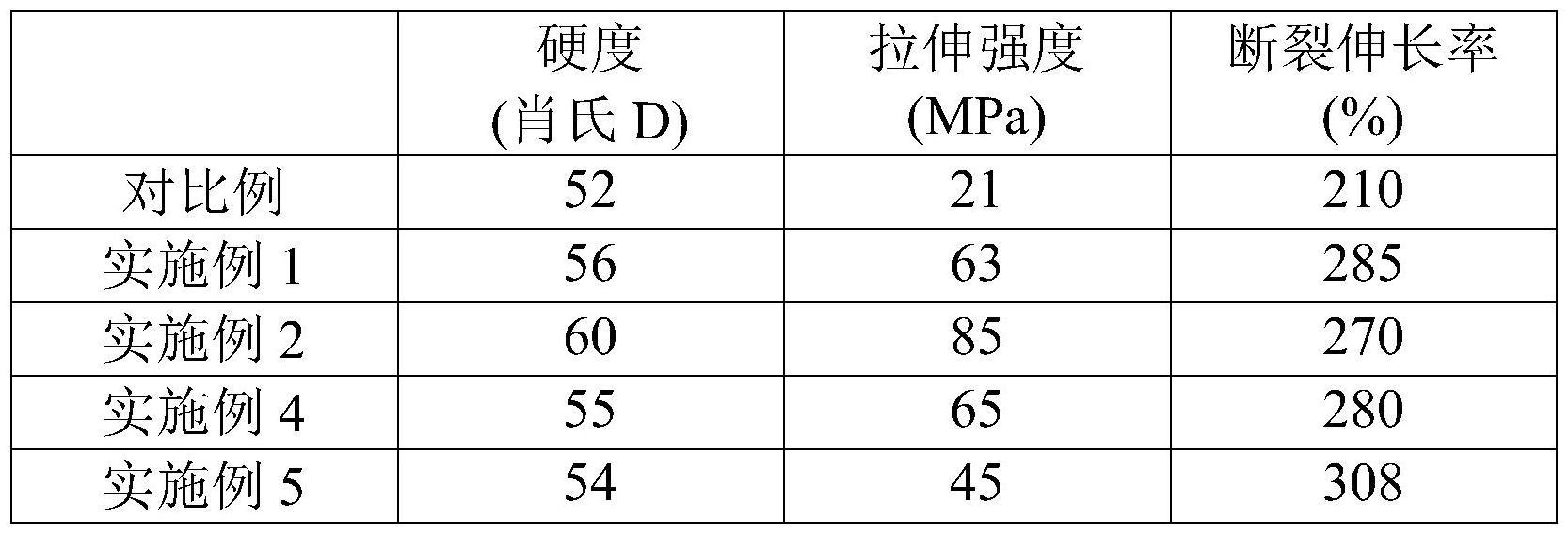

1、基于此,提供一种机械强度、耐热性、耐介质、耐磨性等性能均有改善的半导体晶片抛光材料及其制备方法。

2、一种半导体晶片抛光材料的制备方法,包括:

3、步骤1,以任意次序分别制备第一组分、第二组分和第三组分;

4、所述第一组分为异氰酸酯预聚物;

5、所述第二组分为氨基封端聚酰胺酸,所述氨基封端聚酰胺酸的数均分子量为6000~10000;

6、所述第三组分为功能填料和胺类固化剂的混合物;

7、步骤2,将第一组分、第二组分、第三组分混合均匀后,浇注成型,经热处理得到所述半导体晶片抛光材料。

8、所述半导体晶片抛光材料的制备方法中,通过引入第二组分,也即氨基封端聚酰胺酸,在最终制备的半导体晶片抛光材料中引入聚酰亚胺结构组分,通过引入适当比例以及适当结构的聚酰亚胺组分,可全面提升半导体晶片抛光材料的机械性能、耐高温性、耐水解性、耐有机溶剂等性质。

9、所述制备方法中采用三组分浇注成型的工艺,各组分在制备过程中互不影响,在制备完成后进行混合,使反应进程更可控。

10、浇注时,第一组分、第二组分以及第三组分均为液态,为了确保第一组分、第二组分和第三组分均为液态,浇注温度为60~100℃。

11、以下还提供了若干可选方式,但并不作为对上述总体方案的额外限定,仅仅是进一步的增补或优选,在没有技术或逻辑矛盾的前提下,各可选方式可单独针对上述总体方案进行组合,还可以是多个可选方式之间进行组合。

12、所述异氰酸酯预聚物由二异氰酸酯和多元醇反应制得,所述二异氰酸酯为亚甲基双-4,4’-环己基二异氰酸酯、1,4-环己基二异氰酸酯、异佛尔酮二异氰酸酯、亚丙基-1,2-二异氰酸酯、四亚甲基-1,4-二异氰酸酯、1,6-己二异氰酸酯、十二烷-1,12-二异氰酸酯、环丁烷-1,3-二异氰酸酯、环己烷-1,3-二异氰酸酯、环己烷-1,4-二异氰酸酯、甲基环己烯二异氰酸酯、乙二异氰酸酯、2,2,4-三甲基己二异氰酸酯、二环己基甲烷二异氰酸酯、2,4-甲苯二异氰酸酯、2,6-甲苯二异氰酸酯、二苯甲烷二异氰酸酯中的至少一种;所述多元醇为官能度为2或2以上的聚多元醇或小分子多元醇的至少一种。

13、可选的,所述二异氰酸酯为2,4-甲苯二异氰酸酯或2,6-甲苯二异氰酸酯。

14、可选的,所述聚多元醇可为聚醚多元醇、聚碳酸酯多元醇、聚酯多元醇、聚己内酯多元醇的至少一种。进一步优选,所述聚多元醇为聚四亚甲基醚二醇、聚亚丙基醚二醇、聚亚乙基醚二醇。进一步优选,所述小分子多元醇为乙二醇、1,2-丙二醇、1,3-丙二醇、1,2-丁二醇、1,3-丁二醇、2-甲基-1,3-丙二醇、1,4-丁二醇、新戊二醇、1,5-戊二醇、3-甲基-1,5-戊二醇、1,6-己二醇、二甘醇、二丙二醇、三丙二醇中的至少一种。

15、可选的,所述氨基封端聚酰胺酸由二酐与二胺反应得到,所述二酐和二胺中有且仅有一者具有芳香基团;

16、所述二酐为均苯四甲酸二酐、环丁烷四甲酸二酐、3,3',4,4'-联苯四羧酸二酐、1,2,3,4-环戊烷四羧酸二酐、3,3',4,4'-二苯醚四羧酸二酐、4,4'-(4,4'-异亚丙基二苯氧基)双(邻苯二甲酸酐)、双环[2.2.2]辛烷-2,3,5,6-四甲酸2,3,5,6-二酐、双环[2.2.2]辛-7-烯-2,3,5,6-四羧酸二酐的至少一种;

17、所述二胺为乙二胺、1,6-己二胺、对苯二胺、邻苯二胺、间苯二胺、4,4'-二氨基二苯醚、4,4'-(9-亚甲基)二苯胺、2,2-双(4-氨基苯基)丙烷、4,4'-二氨基二苯砜、1,4-双(4-氨基苯基)苯的至少一种。

18、所述二酐和二胺中有且仅有一者具有芳香基团,也即具有芳香基团的二酐和脂肪二胺反应制备所述氨基封端聚酰胺酸,或脂肪二酐与具有芳香基团的二胺反应制备所述氨基封端聚酰胺酸,最终形成的聚酰亚胺链具有一定的刚性及疏水性,可原位自组装形成微相分离硬段结构,均匀分布于聚氨酯软链段网络中,软硬有机结合,起到交联位点和纳米填料的作用,显著增强共聚物力学强度和杨氏模量。此外,刚性而疏水的聚酰亚胺组分还可以阻止水分子扩散,从而提升抛光材料的耐水解性,聚酰亚胺还具有耐热、耐有机溶剂等特点,因而也有利于提升抛光材料的耐热性以及耐有机溶剂。

19、可选的,所述二酐为环丁烷四甲酸二酐,所述二胺为1,4-双(4-氨基苯基)苯。

20、可选的,所述二酐为1,2,3,4-环戊烷四羧酸二酐,所述二胺为4,4'-二氨基二苯醚。

21、可选的,所述二酐为3,3',4,4'-联苯四羧酸二酐,所述二胺为1,6-己二胺。

22、可选的,所述二酐为4,4'-(4,4'-异亚丙基二苯氧基)双(邻苯二甲酸酐),所述二胺为1,6-己二胺。

23、可选的,所述二酐与二胺的摩尔比为1:1.05~1:1.4。

24、可选的,所述二酐和二胺的溶剂为二甲基亚砜(dmso)、二甲基甲酰胺(dmf)或二甲基乙酰胺(dmac)。进一步优选,所述二酐和二胺的溶剂为二甲基乙酰胺。二酐和二胺溶于溶剂中进行反应,得到的氨基封端聚酰胺酸也为溶液形式,该溶液形式无需进一步处理,直接作为第二组分与第一组分和第三组分混合。所述二酐和二胺溶于溶剂中,二酐和二胺的总质量分数为30~80%。

25、可选的,所述第三组分中,功能填料与胺类固化剂的质量比为1:1~40:1。

26、可选的,第三组分中的功能填料的材质为聚合物或无机氧化物,功能填料的形态为颗粒或微球。

27、可选的,第三组分中的功能填料的材质为氧化铈、氧化锆、氧化铝,功能填料的形态为空心微球,空心微球的直径为20~100微米。

28、可选的,第三组分中的胺类固化剂为3,3-二氯-4,4-二苯基甲烷二胺、3,5-二甲硫基甲苯二胺、3,5-二乙基甲苯二胺、4,4'-亚甲基双(3-氯-2,6-二乙基苯胺)、4,4'-亚甲基双(2,6-二乙基)苯胺、4,4'-亚甲基双(2,6-二异丙基)苯胺、4,4'-亚甲基双(2-异丙基-6-甲基)苯胺、4,4'-亚甲基双(2-甲基-6-二乙基苯胺)、4,4'-亚甲基双(2-乙基苯胺)、4,4'-亚甲基二苯胺、甲苯二胺中的至少一种。

29、可选的,步骤2中,第一组分、第二组分、第三组分混合时的重量份配比如下:

30、第一组分 70~95

31、第二组分 5~30

32、第三组分 0.1~20。

33、可选的,步骤2中,热处理包括依次进行的固化成型熟化和脱水酰亚胺化,熟化温度为80~120℃,熟化时间为5~10h,脱水酰亚胺化温度为130~190℃,时间为5~10h。

34、本技术利用二异氰酸酯和多元醇预聚得到异氰酸酯预聚物,利用二酐与过量二胺反应形成氨基封端聚酰胺酸,将氨基封端聚酰胺酸作为扩链剂,与异氰酸酯预聚物、功能填料和胺类固化剂混合均匀后浇注,先进行熟化反应而固化成型,然后在高温下进行高温热处理,使聚酰胺酸脱水环化得到聚酰亚胺链段,从而提升抛光材料的机械性能、耐高温性、耐水解性、耐有机溶剂等性质,,保证抛光效果。

35、本技术还提供了一种半导体晶片抛光材料,采用如所述的半导体晶片抛光材料的制备方法制备得到。

36、所述半导体晶片抛光材料将聚酰亚胺结构引入到聚氨酯分子链段中,形成形成聚酰亚胺-聚氨酯共聚物,与常见的聚氨酯相比,聚酰亚胺-聚氨酯共聚物兼具聚酰亚胺和聚氨酯的优点,具有优良的力学性能、耐水解性、耐热性、耐氧化性及高温耐油性,在保证质量稳定的前提下,也能保证抛光速率,显著提升抛光材料的寿命。

37、本技术提供的半导体晶片抛光材料,在聚氨酯链段中引入合适比例以及合适结构的聚酰亚胺链段,使得制备的半导体晶片抛光材料具有更优异的机械强度、更好的耐介质性(耐水解、耐高温油)以及耐久性。

- 还没有人留言评论。精彩留言会获得点赞!