一种耐强酸腐蚀双组分环氧胶粘剂及其制备方法与流程

本发明涉及环氧胶粘剂领域,尤其涉及一种耐强酸腐蚀双组分环氧胶粘剂及其制备方法。

背景技术:

0、技术背景

1、环氧胶粘剂因其具有粘接面广、粘接强度高、耐腐蚀性优异、电绝缘性优良、固化收缩率低、加工成型性好且价格较低等优点,被广泛应用于半导体封装、5g通讯、航空航天、新能源以及军工等领域。 随着半导体技术的更新换代,电子产品的小型化、集成化对现有封装材料的导热性、耐热性、耐湿性、耐化学腐蚀性、介电性能和固化工艺等提出了更高的要求。

2、近年来制备更高性能的环氧树脂胶粘剂,并对其配方进行合理设计逐渐成为研究的热点。在一些特殊的环境中,比如在铅酸蓄电池极柱用胶上,一些需要应用在数控机床加工,需要酸洗、化学抛光等加工工序的高端电子产品用胶,对胶粘剂的耐酸性(即耐腐蚀性)有非常高的要求。然而,目前市面上针对该领域上供应的环氧树脂胶粘剂在长期使用后,在强酸环境下会发生老化,从而其粘接性能会有一定程度的衰减,因此,胶粘剂耐酸耐温性不良,必然导致铅酸蓄电池密封性不佳,并造成易漏液或者电池部件脱落等事故。对于电子产品如果胶粘剂耐酸不好,影响其后续化学抛光工艺完成度,直接影响后面的产品制成。同时市面上大多数耐酸环氧胶对特定材质粘接力低,不满足产品使用要求。

技术实现思路

1、本发明针对上述问题,提供用于一种耐强酸腐蚀的双组分环氧胶粘剂,包括树脂和固化剂两种组分,所述树脂组分以重量份数计包括双酚a型环氧树脂10-50份、酚醛环氧树脂20-40份、环氧增韧剂10-22份、偶联剂a 0.5-1份、玻璃鳞片30-80份、消泡剂a 0.1-1份;所述固化剂组分以重量份数计,包括自制增韧酸酐固化剂85-100份、促进剂1-10份、偶联剂b 0.5-1份、消泡剂b 0.1-1份的混合物。

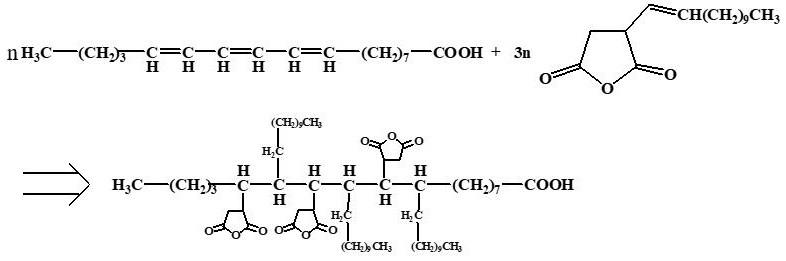

2、进一步所述自制增韧酸酐固化剂其结构式如下:

3、。。

4、进一步所述自制增韧酸酐固化剂的制备方法如下:

5、称取一定的质量反应物α-亚麻酸和一定质量的催化剂磷酸,并将二者分别置于三口烧瓶中,70℃缓慢滴加十二烯基丁二酸酐,机械搅拌,冷却回流,滴加完成后慢慢升温至180℃,并在180℃反应2h,2h后降温冷却至100℃,搅拌下加入一定量粉末氢氧化钙,搅拌10min,减压蒸馏除去未反应得酸酐,收集190-210℃的馏分,即为反应产物自制增韧酸酐固化剂。反应方程式如下:

6、所述双酚a型环氧树脂为环氧值为0.35-0.60eq/100g双酚a型环氧树脂的一种或者数种的复配。

7、所述酚醛环氧树脂为苯酚醛环氧树脂、邻甲酚醛环氧树脂、双酚a型酚醛环氧树脂等其中的一种或者几种的复配。

8、所述环氧增韧剂为既含有柔性的c-c键、c-o-c键又含有具有较高反应活性的酰胺基团的聚氨酯改性环氧树脂增韧剂。

9、所述偶联剂a为环氧基硅烷偶联剂。

10、所述玻璃鳞片是粒径为10-30微米。

11、所述玻璃鳞片经过硅烷偶联剂处理后精加工而成;处理方式:称取玻璃鳞片粉总量0.5-3%的硅烷偶联剂置于喷雾设备的储液罐中,将玻璃鳞片粉升温至70-120摄氏度,打开喷雾设备开关,喷洒雾化的偶联剂,边喷洒边搅拌,待喷洒完毕后,放在70摄氏度烘箱烘干即得。

12、所述消泡剂a为破泡聚合物和聚硅氧烷体系高效消泡剂。

13、所述促进剂为2,4,6-三(二甲氨基甲基)苯酚、苄基二甲胺、2-硫醇基苯并噻唑、2-苯基咪唑啉中的一种或者几种复配。

14、所述偶联剂b为强碱性的氨基硅烷偶联剂;选自γ-氨丙基三乙氧基硅烷、γ-氨丙基三甲氧基硅烷及n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷中的至少一种;所述消泡剂b为不含硅的消泡剂。

15、本发明的耐强酸腐蚀双组分环氧胶粘剂由树脂组分和固化剂组分按照体积比为2:(1.0-1.2)混合;本发明的环氧胶粘剂在120℃加温固化,收缩率低,抗剥离性好。完全固化后,能够抵抗多种强酸腐蚀,是一种优良的绝缘体。

16、本发明的有益效果是树脂组分中酚醛环氧树脂中含有多个环氧基团及芳香环,在固化过程中形成更高交联密度和芳香密度,使固化物表现出更好的耐温性和更高的机械性能,更低的固化收缩率,更好的耐化学腐蚀性。本发明选择聚氨酯改性环氧树脂增韧剂专用于本发明的酸酐环氧树脂固化剂体系,在环氧树脂固化的过程中能自动地生成微米尺寸的弹性橡胶球,均匀地分布在固化物中,形成具有“海岛结构”的环氧树脂合金,大幅度地提高固化物的断裂韧性即抵抗裂纹扩展的能力。由此可赋予环氧树脂/酸酐固化物优异的抗开裂和耐冷热冲击能力,可维持电气性能不变同时具有良好的力学性能、耐热性能。自制增韧酸酐固化剂分子结构中存在三组酸酐活性基团,具有非常强的反应性,很容易与环氧树脂中的环氧基团反应,具有较高的反应活性;合成的固化剂中保留了原来的十二烯基丁二酸酐分子结构中含有长的脂肪链,因此能为环氧树脂固化物提供较好的韧性,另外固化剂结构中依然保留了羧基,可提供体系对接触面的酸蚀,润湿和活性,提高了整个固化体系对材质的粘接力。特殊偶联剂处理的玻璃鳞片跟树脂的相容性更好,用玻璃鳞片作为填料的防护涂层或者胶粘剂,具有很高的粘结力和优良的耐化学药品及抗老化性能。本发明制得的树脂及固化剂结合,同时解决了耐强酸腐蚀问题和粘接性差的问题,具有高的粘接强度和优异的耐高温,作为耐强酸腐蚀双组分环氧胶粘剂使用具有十分优异的性能表现。本发明不存在挥发物,低气味,对环境友好。

17、实施方式

18、为了便于理解本发明,下面将结合具体实施方式对本发明进行更全面的描述。具体实施方式中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

19、除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体地实施例的目的,不是旨在于限制本发明。

20、1.增韧酸酐固化剂的制备

21、称取27.84g反应物α-亚麻酸和0.7g催化剂磷酸并将二者分别置于三口烧瓶中,升温至120℃,在120℃脱水2h,通冷却水降温至50℃,待温度降至50℃后缓慢滴加79.91g十二烯基丁二酸酐,控制滴加速度,机械搅拌,冷却回流,确保整个滴加过程中体系温度控制在70℃以内,滴加完成后,慢慢升温至180℃,并在180℃反应2h,2h后降温冷却至100℃,搅拌下加入50g粉末氢氧化钙,搅拌10min,减压蒸馏除去未反应的原料,收集190-210℃的馏分,得到反应产物自制增韧酸酐固化剂。

22、2.树脂和固化剂组分的制备

23、树脂组分的制备:实施例1-5以及对比例1-2的树脂组分的各组分的重量比数据如表1所示。具体制备方法为:在氮气气氛下,高速搅拌反应釜中投入双酚a型环氧树脂、酚醛环氧树脂和聚氨酯改性环氧树脂增韧剂,按照50rpm的搅拌转速搅拌浸润后,按照500rpm的搅拌转速搅拌120min,温度设定为50℃;然后加入偶联剂a,按照50rpm的搅拌转速搅拌20min,温度设定为50℃;加入特殊处理的玻璃鳞片,按照800rpm的搅拌转速搅拌120min,然后加入消泡剂a,按照300rpm的搅拌转速搅拌30min,最后降低搅拌速度,按照50rpm的搅拌转速搅拌,抽真空除气泡20min,设定温度30℃,得到灰白色粘稠液体。使用过滤器,配合150目滤网过滤直接灌装到50ml双管的粗管中。

24、固化剂组分的制备:同样地,将表1中给出的固化剂组分的成分以给定的量(重量)加工制备实施例1-5以及对比例1-2的固化剂组分。在氮气气氛下,向反应釜中投入上述自制增韧酸酐固化剂,促进剂,按照500rpm的搅拌转速搅拌120min,温度设定为30℃;然后加入偶联剂b,非硅类消泡剂b,按照500rpm的搅拌转速搅拌20min,温度设定为30℃;最后降低搅拌速度,按照50rpm的搅拌转速,抽真空除气泡20min,设定温度30℃,得到无色至淡黄色透明液体。使用过滤器,配合150目滤网过滤直接灌装到50ml双管的细管中。

25、贮存:成品在阴凉干燥处贮存。

26、3.检测

27、根据上述耐强酸腐蚀双组分环氧胶粘剂的使用方法,按照树脂:固化剂体积比为2:(1.0-1.2),进行混合,然后检测:

28、操作时间:耐强酸腐蚀双组分环氧胶粘剂配置后至能维持胶黏剂使用性能的时间。在标准环境下,将:20g混合后的胶液施涂在蛋挞杯里,以牙签滑动直至划痕不可恢复时所持续的时间。

29、剪切强度:在试样的搭接面上施加纵向拉伸剪切力,测定试样能承受的最大负荷。标准环境下,经等离子处理的钛合金和pbt塑料片,均匀施胶搭接并固定,于120℃烘箱放置30min后取出,在室温下冷却30min后,开动试验机,在10mm/min内,以稳定速度加载。记录试样剪切破坏的最大负荷,用量具测量试样搭接面的长度和宽度,计算拉伸剪切强度。

30、200℃高温老化后剪切强度:将胶粘剂粘接的铝片搭接样条放置在120℃固化30min后,在200℃放置3d后冷却到室温测试剪切强度,具体方法同上。

31、耐酸老化测试:为了检验胶粘剂耐酸腐蚀能力。分别将胶粘剂粘接的铝片搭接片在25℃的350g/l的硝酸放置360s,80-90℃的1.8g/cm3磷酸放置180s,25℃的210g/l的硫酸放置40s,然后取出在25℃下检测其拉伸剪切强度。

32、结果列于下表1中。

33、 耐强度腐蚀环氧胶 实施例1/% 实施例2/% 实施例3/% 实施例4/% 实施例5/% 对比例1/% 对比例2/% 树脂 双酚a型环氧树脂 20 19 17.5 18 17 53 31 酚醛环氧树脂 22 22 22 22 22 - 22 聚氨酯改性环氧树脂增韧剂 11 12 13.5 13 14 - - 环氧基偶联剂kh-560 0.6 0.6 0.6 0.6 0.6 0.6 0.6 玻璃鳞片 46 46 46 46 46 - - 硅微粉 - - - - - 46 46 消泡剂a 0.4 0.4 0.4 0.4 0.4 0.4 0.4 树脂组分总量 100 100 100 100 100 100 100 固化剂自制增韧酸酐固化剂 89 89 89 89 89 - - 普通胺类固化剂 - - - - - 89 89 2,4,6-三(二甲氨基甲基)苯酚 10 10 10 10 10 10 10 氨基偶联剂kh-550 0.5 0.5 0.5 0.5 0.5 0.5 0.5 非硅类消泡剂b 0.5 0.5 0.5 0.5 0.5 0.5 0.5 固化剂组分总量 100 100 100 100 100 100 100 混合体积比 2:1 2:1 2:1 2:1 2:1 2:1 2:1 操作时间/min 180 183 180 185 184 60 58 剪切强度/mpa 32.7 32.5 33.2 32.4 31.9 15.8 16.0 200℃老化后剪切强度/mpa 33.3 32.6 34.2 33.2 33.5 16.3 15.9 耐酸老化后剪切强度/mpa 31.4 30.6 31.2 31.1 30.0 10.7 10.4 耐酸老化后强度保留率/% 96 94 94 96 94 68 65

34、从上表中可以看出,实施例1-5,耐强酸腐蚀环氧胶粘剂,操作时间在180min左右,剪切强度和200℃高温老化后剪切强度都>30mpa,而对比例1-2耐酸老化后强度衰减较大,强度保留率明显低于实施例。

- 还没有人留言评论。精彩留言会获得点赞!