一种低冰粘附强度涂料、制备方法、金属表面的预处理方法及处理后的金属与流程

本发明涉及涂料和金属表面预处理,进一步地说,涉及一种低冰粘附强度涂料及其制备方法,此外,本发明还涉及一种金属表面的预处理方法以及由该预处理方法得到的表面为低冰粘附强度层的金属。

背景技术:

1、结冰是大自然中一种常见的物理现象,当环境温度低至冰点以下时,液态水转变为固态的过程。然而这种极其常见的自然现象却长期困扰着我国的航空、电力等工业领域,结冰导致了严重的后果。

2、防冰技术分为主动防冰和被动防冰两类。主动防冰技术是由外部装置额外提供热源提升表面温度,从而达到阻滞结冰或融冰的目的,如电热防冰或热空气防冰,此方法效果明显且可靠性好,但对装置的重量和能耗需求较大,尤其是对增重敏感、能量有限的装置,实现的难度较大;被动防冰技术一般指不需要额外提供能量,材料表面有特殊的物理结构或化学结构,可有效减少水滴的接触面积,一方面是阻滞结冰,另一方面,即使结冰,冰层在外力(如振动、风力、自身重力等)作用下,可自行脱落,提升抗冰等级,防冰涂层就是这类材料的代表,但目前的防冰涂层存在寿命较短的问题,主要是因为在复杂环境下,材料本身的表面物理结构和化学基团发生变化,性能下降明显。

3、基于上述情况,为提升材料整体的稳定性和防冰寿命,需要研发一种物理结构和化学结构更稳定且在复杂结冰条件下保持更长使用寿命的涂料。

技术实现思路

1、为解决现有技术中存在的问题,本发明提供了一种低冰粘附强度涂料,将其涂覆于金属表面后,可满足材料表面在复杂环境下的防冰需求,缓解积冰风险。

2、本发明的发明目的之一在于提供一种低冰粘附强度涂料,所述低冰粘附强度涂料由甲组分和乙组分制备而成;

3、其中,

4、所述甲组分由包括改性弹性聚氨酯树脂、氟碳树脂、耐候性疏水颜填料、减磨填料、流平剂和有机溶剂a的原料制备而成;

5、以改性弹性聚氨酯树脂为100重量份,各组分按重量份计:

6、

7、所述乙组分为异氰酸酯固化剂,优选为脂肪族异氰酸酯的三聚体,更优选为n3390、n3375、n3330中的至少一种,n3390、n3375、n3330可购自bayer公司。

8、甲组分的-oh与乙组分的-nco摩尔比为1:(1.2~1.4)。甲组份中的-oh来自于改性弹性聚氨酯树脂和氟碳树脂,-oh含量分别为0.92mol/kg和1mol/kg。乙组分中,n3390中-nco的含量为4.7mol/kg;n3375中-nco的含量为3.9mol/kg;n3300中-nco的含量为5.2mol/kg。

9、需要说明的是,本发明中所述的改性弹性聚氨酯树脂即为cn114058255a说明书第[0076]-[0082]段所述的“低表面能弹性三防羟基树脂”,其型号为wn-s-t5g,由海洋化工研究院有限公司生产。cn114058255a已经公开了wn-s-t5g的制备方法。wn-s-t5g是在海洋化工研究院有限公司生产wn-s-t5树脂的基础上,利用含全氟烷基的异氰酸酯化合物(海洋化工研究院有限公司生产的wn-fnco)对其进行改性,反应示意图如下:

10、

11、反应过程如下:

12、(1)将质量为m的wn-s-t5升温至60℃,充氮保温40min;

13、(2)加入wn-fnco,质量为wn-t5质量的10~15%,同时滴加并滴加1~2‰的催化剂,催化剂为二月桂酸二丁基锡、辛酸亚锡、有机铋的一种或几种;

14、(3)60℃保温1h后,升温至70℃,继续充氮保温3h;

15、(4)温度降至50℃以下出料包装。

16、在本发明的其中一种优选实施方式中,所述甲组分以改性弹性聚氨酯树脂为100重量份,各组分按重量份数计:

17、

18、甲组分的-oh与乙组分的-nco摩尔比为1:(1.2~1.3)。

19、在本发明的其中一种优选实施方式中,所述氟碳树脂为gk570、ds304、eterflon41508中的至少一种,具体为大金gk570、山东东岳ds304、长兴eterflon 41508中的至少一种。所述流平剂为有机硅聚醚共聚物,优选为byk378、byk390、byk388中的至少一种;所述有机溶剂a为芳香类溶剂、酯类溶剂、醚酯类溶剂中的至少一种,优选为二甲苯、芳香烃碳氢化合物、醋酸丁酯、醋酸乙酯、乙二醇乙醚醋酸酯、丙二醇甲醚醋酸酯中的至少一种。技术人员可根据实际需求选择合适的氟碳树脂、流平剂和有机溶剂a。

20、甲组分中的粉体包含两类,分别是耐候性疏水颜填料和减磨填料,两者的作用是保证涂层在外界日光老化、外力摩擦条件下仍保持稳定的疏水特性。所述减磨填料为碳化硅、氧化铝、聚四氟乙烯微粉中的至少一种;其作用是有助于涂层的减摩降磨的效果。技术人员可根据实际需求选择合适的减磨填料。

21、所述耐候性疏水颜填料为金红石型钛白粉、超细沉淀硫酸钡和超细重钙三者的混合物。在本发明的其中一种优选实施方式中,所述金红石型钛白粉、所述超细沉淀硫酸钡和所述超细重钙的质量比为(2~4):(2~4):1;优选为(2~3):(2~3):1。技术人员可根据实际需求选择合适的金红石型钛白粉、超细沉淀硫酸钡和超细重钙的质量比。

22、在本发明的其中一种优选实施方式中,所述耐候性疏水颜填料经含全氟烷基链段的多异氰酸酯与有机溶剂b混合制得的表面包覆处理剂进行表面包覆处理。经表面包覆处理后,材料表面呈现疏水性,有助于提高涂层的耐老化性能及防冰寿命。其中,含全氟烷基链段的多异氰酸酯已经在中国专利cn101143840a(含全氟烷基链段的多异氰酸酯的制备及应用)中公开,具体为实施例2制得的含全氟烷基链段的多异氰酸酯。

23、具体地,表面包覆处理包含以下步骤:

24、(1)将表面包覆处理剂升温至40~45℃,充氮保温10~15min;

25、(2)滴加5~8‰的分散剂byk163;

26、(3)将待表面包覆处理的耐候性疏水颜填料分批加入搅拌的表面包覆处理剂中;

27、(4)升温至60~65℃,充氮保温4~6h;

28、(5)降温至室温;

29、(6)抽滤后,80~85℃烘箱内烘干45~48h,得到表面包覆的耐候性疏水颜填料。

30、在本发明的一种更优选实施方式中,所述表面包覆处理剂中,所述含全氟烷基链段的多异氰酸酯的含量为15~25wt%。技术人员可根据实际需求选择合适的含全氟烷基链段的多异氰酸酯具体用量。所述有机溶剂b为芳香类溶剂、酯类溶剂、醚酯类溶剂中的至少一种,优选为二甲苯、芳香烃碳氢化合物、醋酸丁酯、醋酸乙酯、乙二醇乙醚醋酸酯、丙二醇甲醚醋酸酯中的至少一种。技术人员可根据实际需要选择合适的有机溶剂b。

31、本发明的发明目的之二在于提供一种制备本发明目的之一低冰粘附强度涂料的方法,所述方法包括:

32、将包括所述改性弹性聚氨酯树脂、所述氟碳树脂、所述耐候性疏水颜填料、所述减磨填料、所述有机溶剂a在内的原料混合后研磨至细度为≤10μm,加入所述流平剂,搅拌均匀后过滤制得甲组分;将得到的所述甲组分与所述乙组分按照所述摩尔比混合均匀得到所述低冰粘附强度涂料。

33、具体可以采用如下方案:

34、按照上述本发明目的之一的用量称取各种原料,烘干所述的颜填料,备用;将所述改性弹性聚氨酯树脂、氟碳树脂、耐候性疏水颜填料、减磨填料、有机溶剂混合后加入到篮式砂磨中研磨,研磨细度≤10μm出料。出料后,加入流平剂,在2000转/分钟条件下搅拌分散30分钟,用120目滤网过滤,计量包装。待甲组分各物质混合均匀后,按摩尔比-oh:-nco=1:(1.2~1.4)的比例,取计量的甲、乙组分,混合均匀,静置20min,得到所述低冰粘附强度涂料。

35、本发明的发明目的之三在于提供一种金属表面的预处理方法,所述方法包括如下步骤:

36、将本发明目的之一的低冰粘附强度涂料或本发明目的之二的制备方法得到的低冰粘附强度涂料涂覆至金属表面,得到表面为低冰粘附强度层的金属;

37、优选的,涂覆方式为喷涂或刷涂;和/或

38、涂层厚度为10~15μm,即涂覆一遍后干膜的涂层厚度控制在10~15μm。

39、本发明的一种优选实施方式中,所述方法包括如下步骤:

40、s1:对金属表面进行抛光处理,采用磨料悬浮液对抛光后的金属表面进行喷砂处理,得到含喷砂刻蚀表面的金属;需要说明的是,可采用机械抛光对金属表面进行处理,使金属表面平整化,这样在后续的喷砂过程中可以减少金属表面凹凸不平引起的金属表面处理效果不一致的情况。

41、s2:对步骤s1中的所述喷砂刻蚀表面进行化学刻蚀,得到含喷砂与化学刻蚀表面的金属;

42、s3:将本发明目的之一的低冰粘附强度涂料或本法明目的之二的制备方法得到的低冰粘附强度涂料涂覆至步骤s2中的所述喷砂与化学刻蚀表面,得到表面为低冰粘附强度层的金属。

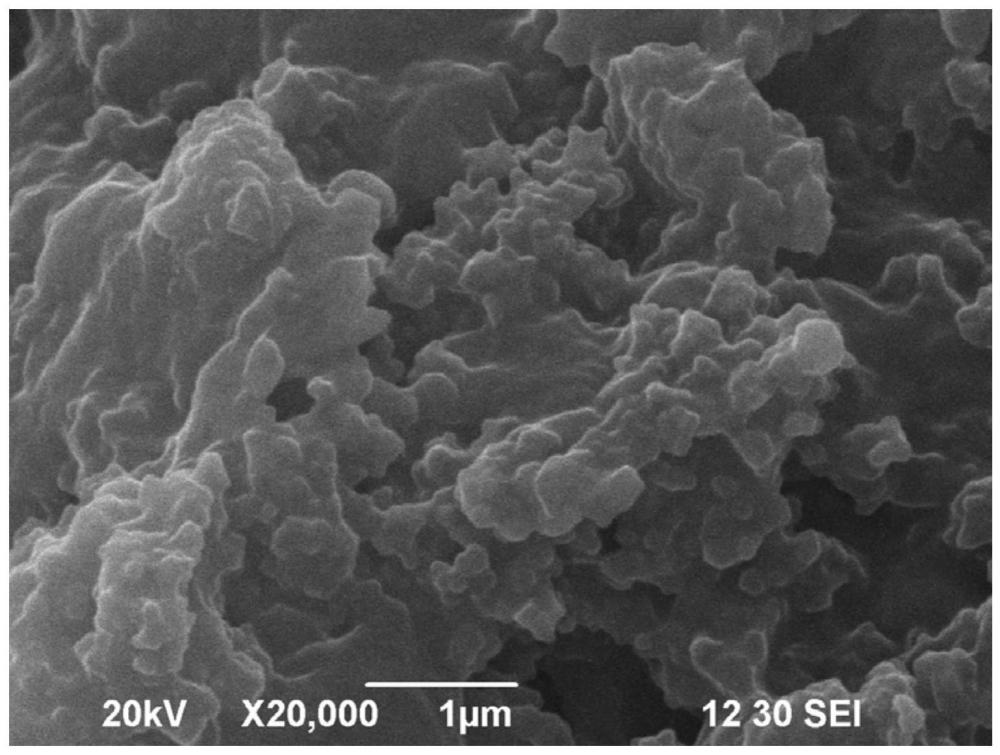

43、本实施方式得到的表面为低冰粘附强度层的金属,其表面包含刻蚀形成的微观结构和具有憎冰功能的低冰粘附强度涂层构成。其中刻蚀形成的微观结构的构建方法主要通过抛光、喷砂以及化学刻蚀。

44、本发明中的抛光、喷砂以及化学刻蚀可采用现有技术中本领域常规的抛光、喷砂以及化学刻蚀的方法。

45、本发明中,可以优选:步骤s1中,所述磨料悬浮液包括水和α-al2o3;其中,所述水和所述α-al2o3的质量比为1:(4~8),所述α-al2o3为400-600目;喷砂压力为2~5kg。步骤s2中,化学刻蚀选用盐酸溶液;其中,所述盐酸溶液的浓度为6~8mol/l;化学刻蚀的时间为2~3h。更进一步的,步骤s1中,所述水和所述α-al2o3的重量比为1:(6~8),所述α-al2o3为500-600目;喷砂压力为3~5kg。步骤s2中,所述盐酸溶液的浓度为6~7mol/l;化学刻蚀的时间为2~2.5h。技术人员可根据实际需求选择合适的磨料悬浮液、水和所述α-al2o3的质量比、α-al2o3的目数、喷砂压力、化学刻蚀试剂、化学刻蚀时间和盐酸溶液的浓度。

46、本发明的发明目的之四在于提供一种由本发明目的之三金属表面的预处理方法得到的表面为低冰粘附强度层的金属。

47、相比于现有技术,本发明的有益效果如下:

48、本发明的低冰粘附强度涂料以改性弹性聚氨酯树脂、氟碳树脂为成膜物,防冰涂层采用空气喷涂方法施工,常温干燥固化,具备低冰粘附强度。解决了现有技术中受到水在冻结过程中体积增大,微观结构易被破坏的问题。进一步的,本发明特别地通过基材表面微结构构造附加低冰粘附强度防冰涂层,充分发挥两种方法的优势,进一步降低冰层附着的几率,且环境适应性强,微观结构性能稳定,达到提升防冰效果,延长使用寿命的目的。本发明的低冰粘附强度涂料喷涂在预处理后的金属基材上,整体环境适应性特点如下:

49、1)耐磨性试验(1000g/1000r)后,水接触角oca20接触角仪测试(座滴法),≥150°;

50、2)耐磨性试验(1000g/1000r)后,滚动角oca20接触角仪测试(座滴法),≤10°;

51、3)紫外老化1000h后,冰粘附强度增大≤8%;

52、4)浸泡海水试验240h后,冰粘附强度增大≤8%;

53、市面上的很多防冰涂料在紫外老化、浸泡海水试验后表面疏水性出现下降,冻结过程中,水滴体积膨胀,进一步破坏了其微观物理结构,导致涂层冰粘附强度增大明显,脱冰困难。本发明不管是从金属表面刻蚀形成的物理微观结构,还是通过低粘附强度防冰涂层构建的化学结构,两种方法均呈现出了优异的性能稳定性,在外界复杂环境影响下,其综合性能无明显下降,尤其是冰粘附强度的保持率较高。

54、本发明构建低冰粘附强度层的方法,可操作性强、工艺简单、施工方便,维护便捷,可满足多种使用场景下的防冰需求,降低因结冰引发的运行风险。

- 还没有人留言评论。精彩留言会获得点赞!