一种油基钻井液用夹壁墙修复液、其制备方法及应用与流程

本发明属于钻井工程,尤其涉及一种油基钻井液用夹壁墙修复液、其制备方法及应用。

背景技术:

1、随着勘探开发程度的深入,新层系、新区块的页岩气、致密砂岩气等逐渐成为热点,由于原始地质资料稀少、邻井数量有限,一般采用“直导眼+水平井”模式施工,即先打直井段找准产层,同时可以评价更多的地层,然后按照设计要求回填水泥塞,再侧钻造斜,提高水平段储层钻遇率,达到低成本、高回报的开发目的。

2、目前,页岩地层井水平段钻进以油基钻井液为主,但水泥浆混油基钻井液后固结效果差,回填水泥塞强度低,导致侧钻过程中其对钻具的支撑能力不足,造成侧钻井段过长,形成的夹壁墙长而薄(即水平井眼和直井眼相交部位,又称侧钻窗口),加之水泥塞在油基钻井液长期腐蚀下强度进一步降低,下钻容易划入直导眼,频繁活动钻具、划眼尝试进入水平井眼引起夹壁墙垮塌,造成钻具失去夹壁墙支撑力不能正常进入水平井眼,只能选择报废水平段,产生巨大的时间和经济损失。

3、针对上述问题本领域技术人员一般采用填井侧钻找水平井眼和固结型材料修复夹壁墙两种解决办法。填井侧钻找水平井眼:由于井眼轨迹控制、测斜仪器存在“零长”、数据准确性、三维轨迹、平台井防碰等问题,侧钻找水平井眼技术还未成熟,国内也鲜有报道成功案例,尤其是在埋深2000~4000m的水平井段中现有技术水平难以完成。固结型材料现场一般为水泥浆,主要是利用水泥胶凝固化的原理达到修复夹壁墙的目的,给钻具一定支撑力使其正常进入水平井眼,但存在以下问题:(1)水泥混油基钻井液固结效果差:水泥浆和油基钻井液相容性差,不具备固结性的油相在水泥颗粒之间起到包裹隔离以及润滑作用,阻碍了水泥的充分水化,使得固结强度大幅下降,甚至难以固结;(2)水泥浆固结后形成夹壁墙耐油腐蚀能力差、长期稳定性不足:水泥固结体(以下称水泥石)在油基钻井液的长时间渗透、腐蚀、冲刷下,油相逐渐渗入水泥石的结构内部,破坏水泥石之间粘结力,从而导致其强度降低,甚至酥松、结构破坏;(3)不规则井眼大井径处顶替效率低、混浆过多:a、夹壁墙破损造成水平井眼和直井眼联通,形成不规则大肚子井眼,大井径处环空返速低,顶替效率差,残存大量油基钻井液、水泥石及虚泥饼,水泥浆掺混过量油基钻井液后失去固结能力;b、水泥浆密度可调范围为1.8~1.9g/cm3,而油基钻井液密度根据地层压力不同一般在1.2~2.1g/cm3之间,两者存在密度差,顶替与侯凝时重力置换作用,进一步加剧了混浆量。

4、公开号为cn113845890a的中国专利公开了一种适用于破碎地层的井壁修复剂,其使用强粘结、高弹韧性、耐高温的井壁修复剂,成分包括超细水泥、弹性环氧树脂、环氧树脂乳化剂、潜伏固化剂、纳米材料等,主要用于高温深井白云岩、碳酸盐岩破碎地层的井壁修复,但其适用温度为140~170℃,不适用于中浅井泥岩、砂岩、页岩地层(40~140℃),且该井壁修复剂与油基钻井液掺混后的固结强度难以达到修复夹壁墙的效果。

5、公开号为cn103387825a的中国专利公开了一种分枝井夹壁墙固化液及其制备方法,其提供固化液包括改性环氧呋喃、有机胺固化剂、稀释剂等成分,主要解决夹壁墙未出现破损时,提前利用化学固化技术提高疏松砂岩地层分支井夹壁墙处岩石强度,提高其稳定性,但不适用于夹壁墙破损后的修复作业。

技术实现思路

1、有鉴于此,本发明提供了一种油基钻井液用夹壁墙修复液、其制备方法及应用,所述修复液抗油掺混强、密度及温度应用范围宽,可应用于不同区块及地层油基钻井液井夹壁墙修复作业,所述夹壁墙修复方法在不增加成本的情况下,通过改善钻具结构及优化施工工艺,提高了不规则井眼大井径处的顶替效率,现场重现性高、可操作性强、应用效果显著,由本发明提供方法所形成的夹壁墙强度高、耐油侵蚀能力强、长期稳定性高,不会再次破损、垮塌,保障钻完井施工顺利进行。

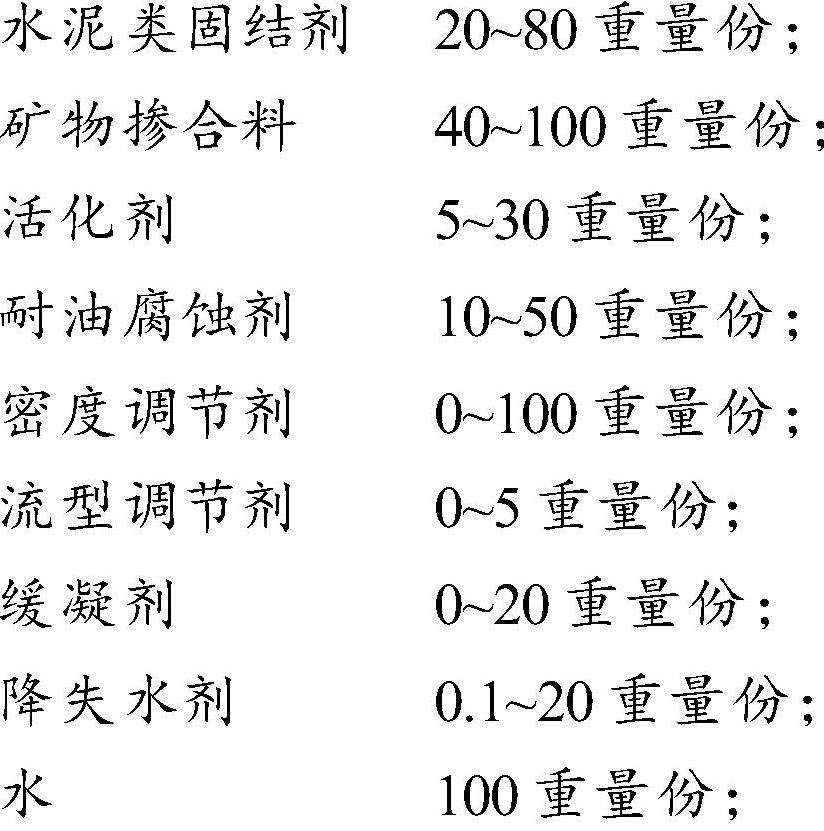

2、本发明提供了一种油基钻井液用夹壁墙修复液,包括:

3、

4、所述活化剂选自碳酸钠、氯化钙、氧化钙与硫酸钠中的一种或多种;

5、所述耐油腐蚀剂选自改性浮石粉、微硅粉与无机盐净水剂中的一种或多种。

6、优选的,所述耐油腐蚀剂选自改性浮石粉、微硅粉与无机盐净水剂;所述改性浮石粉、微硅粉与无机盐净水剂的质量比为(50~100):(20~45):(10~25)。

7、优选的,所述改性浮石粉在耐油腐蚀剂质量百分数大于等于55%。

8、优选的,所述改性浮石粉为经硅烷偶联剂改性后的煅烧浮石粉。

9、优选的,所述改性浮石粉按照以下方法制备:

10、a1)将浮石粉与碱性物质混合,煅烧活化,得到煅烧浮石粉;

11、a2)在搅拌的条件下,将硅烷偶联剂溶液经常温雾化喷到煅烧浮石粉上,干燥后,得到改性浮石粉。

12、优选的,所述浮石粉与碱性物质的质量比为1:(0.015~0.035);所述煅烧活化的温度为300~550℃;煅烧活化的时间为3~5h;

13、所述硅烷偶联剂溶液为硅烷偶联剂与乙醇的溶液;所述硅烷偶联剂与乙醇的质量比为(0.4~0.6):1;所述硅烷偶联剂溶液的质量为煅烧浮石粉质量的0.5%~1.5%。

14、优选的,所述无机盐净水剂选自三氯化铁与十二水硫酸铝钾;所述三氯化铁与十二水硫酸铝钾的质量比为(10~20):(0~1)。

15、优选的,所述水泥类固结剂选自铝酸盐水泥、普通水泥、超细水泥与油井g级水泥中的一种或多种;

16、所述矿物掺合料选自超细高炉矿渣、凝灰岩粉、沸石粉、粉煤灰与烧页岩粉中的一种或多种;

17、所述密度调节剂选自加重剂或减轻剂;所述加重剂选自重晶石、赤铁矿与钛铁矿中的一种或多种;所述减轻剂选自珍珠岩漂珠、空心玻璃微珠与脲醛树脂微珠中的一种或多种;

18、所述流型调节剂选自磺化醛酮缩合物、羟基羧酸类化合物与羟基多糖类化合物中的一种或多种;

19、所述缓凝剂选自木质素磺酸盐缓凝剂、羟基羧酸盐缓凝剂、纤维素类衍生物缓凝剂、amps聚合物类缓凝剂与无机-有机聚合物油井水泥缓凝剂中的一种或多种;

20、所述降失水剂选自羟基羧酸类降失水剂、无机化合物类降失水剂、纤维素衍生物类降失水剂、amps多元共聚物类降失水剂与无机非金属-有机聚合物类降失水剂中的一种或多种。

21、本发明还提供了一种上述的油基钻井液用夹壁墙修复液的制备方法,包括以下步骤:

22、s1)将水、流型调节剂、缓凝剂与降失水剂混合均匀,得到配浆水;

23、s2)将所述配浆水、水泥类固结剂、矿物掺合料、活化剂、耐油腐蚀剂与密度调节剂混合均匀,得到油基钻井液用夹壁墙修复液。

24、本发明还提供了一种夹壁墙的修复方法,包括以下步骤:

25、b1)清理井壁及井眼;

26、b2)将油基钻井液用夹壁墙修复液泵入井内,然后采用钻井液顶替修复液,当修复液出钻具后,调整钻具位置使底部射流工具至夹壁墙破损处,并在其上下活动钻具,动态泵替修复液至钻具内外平衡;

27、b3)起钻至修复液液面以上;

28、b4)循环排净混浆;

29、b5)候凝。

30、本发明提供了一种油基钻井液用夹壁墙修复液,包括:水泥类固结剂20~80重量份;矿物掺合料40~100重量份;活化剂5~30重量份;耐油腐蚀剂10~50重量份;密度调节剂0~100重量份;流型调节剂0~5重量份;缓凝剂0.1~20重量份;降失水剂0.1~20重量份;水100重量份;所述耐油腐蚀剂包括改性浮石粉、微硅粉与无机盐净水剂;所述改性浮石粉、微硅粉与无机盐净水剂的质量比为(50~100):(20~45):(10~25),且所述改性浮石粉在耐油腐蚀剂质量百分数大于等于55%。与现有技术相比,本发明提供的油基钻井液用夹壁墙修复液、其制备方法及应用可有效解决水泥浆混油基钻井液不固结、不规则井眼大井径处顶替效率低的问题,为解决油基钻井液大肚子井眼夹壁墙修复提供了可靠技术措施,耐油腐蚀剂中多组分协同作用,不仅使修复液在油基钻井液环境下固结能力增强,同时提高了抗油腐蚀能力,使得夹壁墙能够长期稳定给钻具一定支撑力,确保后续施工作业顺利进行;并且,该修复液固结后形成的固结体强度高、耐油腐蚀能力持久,不会出现由于油基钻井液长时间冲刷、腐蚀造成强度大幅下降、甚至破坏的问题;再者该修复液稳定性好,低温、中高温地层均适用,密度可调范围广,安全性高,可应用于不同区块及地层油基钻井液井中,解决夹壁墙破损后钻具无法进入水平井眼造成进尺报废的复杂问题,同时耐油腐蚀能力强能够确保夹壁墙不会再次破损、垮塌,造成卡钻、套管下不到位井眼报废等恶性事故,保障钻完井施工顺利进行。

31、实验结果表明,本发明提供的油基钻井液用夹壁墙修复液应用范围广,适用温度40~180℃、密度1.2~2.1g/cm3,稠化时间180~550min可调,可用于不同区块、地层岩性及压力系数夹壁墙修复作业,与油基钻井液接触时相容性好,无放热严重、闪凝等不良现象发生,施工安全性高,掺混油基钻井液(<35%)形成的夹壁墙强度高,能够满足大多数油基钻井液井夹壁墙修复作业;并且该修复液表现出良好的固结以及抗油腐蚀能力,固结体抗压强度大于10mpa,掺混35%油基钻井液抗压强度在5.5mpa以上,浸油30d抗压强度增幅达10%、油相浸入深度比例小于10%,解决了原有技术混油基钻井液不固结,以及不抗油腐蚀的问题,有效改善了油基钻井液修复后夹壁墙的长期稳定性;再者,该修复液的应用方法,在不增加成本的情况下,通过改善钻具结构和优化施工工艺,能够有效清理夹壁墙破损后大肚子井眼内残存水泥石、虚泥饼、油基钻井液,大幅提升了顶替效率,降低了修复液与油基钻井液的掺混程度,其现场重现性高、可操作性强、应用效果显著。

- 还没有人留言评论。精彩留言会获得点赞!