一种超薄胶带及其热涂布贴合设备的制作方法

本发明涉及贴合设备,具体为一种超薄胶带及其热涂布贴合设备。

背景技术:

1、胶带热涂布贴合机,按不同的机台设计,涂布上胶的方式有滚轮涂布与刮刀涂布,而胶水涂布面也有在基材上面、下面或薄膜上面之不同,不同的上胶方式、使胶水在基材上渗透与成膜的情形有所不同,当然对接着的效果也就有差异,另外涂布轮上纹路的有或者无亦会影响到带胶的难易以及胶带的形态,此种用于对胶带进行热涂布贴合的设备以及胶带则可被称为一种胶带及其热涂布贴合设备;

2、而现有的贴合机存在着在使用过程中由于前端贴合好的材料重量逐渐增加,容易造成传送速率低,使得待贴合基材的堆积,容易造成基材堆积缠绕,影响其寿命,且一般贴合机不具备清扫、清洗机构,都是需要人工在使用前进行擦拭,费时费力,容易让灰尘进入,影响贴合品质的问题,而现有技术中,专利号cn219338896u,其名称为一种涂布贴合机,通过采用通过进料轴与膜轴引入需要贴合的物品,通过中间贴合轴,对两组物品进行贴合,在贴合后通过平铺板传送至出料轴处,利用铺平板上的压块对贴合后的产物进行压实平铺,防止在传送过程中由于传送动力小造成的基材堆积,且防止了贴合后的产物发生褶皱的方式,从而解决了上述问题。

3、但现有的透明胶带的厚度普遍为40u-50u,因为其较高的厚度,从而导致其较差的透光率以及同样的材料其生产处的胶带长度更短,且此种贴合机无法根据实际生产的需要调整压料辊的温度,以及经过此设备被生产处的胶带还需要额外使用分切机将其分割成多块,并将其一一缠绕至对应的收胶盘上,其生产过程较为繁琐;因此,不满足现有的需求,对此我们提出了一种超薄胶带及其热涂布贴合设备。

技术实现思路

1、本发明的目的在于提供一种超薄胶带及其热涂布贴合设备,以解决上述背景技术中提出的现有的透明胶带的厚度普遍为40u-50u,因为其较高的厚度,从而导致其较差的透光率以及同样的材料其生产处的胶带长度更短,且此种贴合机无法根据实际生产的需要调整压料辊的温度,以及经过此设备被生产处的胶带还需要额外使用分切机将其分割成多块,并将其一一缠绕至对应的收胶盘上,其生产过程较为繁琐等问题。

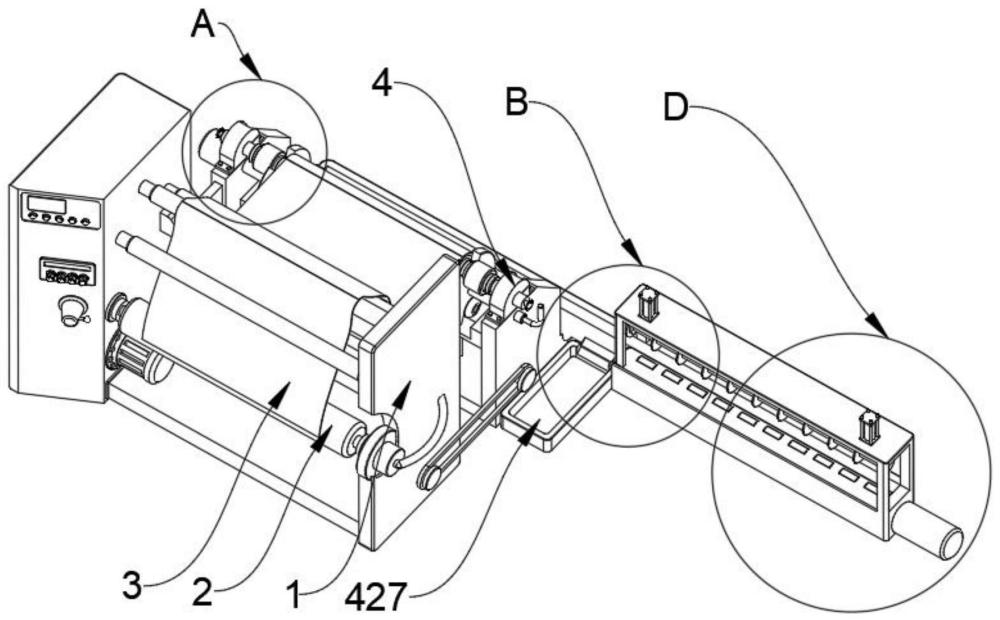

2、为实现上述目的,本发明提供如下技术方案:一种超薄胶带及其热涂布贴合设备,包括热涂布贴合设备,所述热涂布贴合设备内部的一侧固定安装有自热压胶辊,所述自热压胶辊的外侧设有超薄胶带,所述超薄胶带包括基材层、胶层和离型膜,所述胶层的上端面设有与之相固定的基材层,所述胶层的下端面设有与之相固定的离型膜;

3、所述热涂布贴合设备后端面的中间位置固定安装有胶带自动分割收纳机构,所述胶带自动分割收纳机构包括有弧形移动槽,所述弧形移动槽内部的一侧设有收料辊b,所述收料辊b外表面的中间位置套设有纸制收胶套b,且所述纸制收胶套b的外表面缠绕有超薄胶带;

4、所述弧形移动槽内部的另一侧安装有收胶套旋转轴,所述收胶套旋转轴的上下端面均从左至右依次设有多个收胶套固定板;

5、所述收胶套旋转轴的上方设有切割机构,所述切割机构包括切割电机、切割转轴、切割锯、倒立凹形外壳和升降气缸,所述倒立凹形外壳外表面的一侧安装有切割电机,所述切割电机的输出轴通过联轴器连接有安装于倒立凹形外壳内部的切割转轴,且每两个位于所述收胶套旋转轴上端面的收胶套固定板之间的上方均设有一个安装于切割转轴外表面的切割锯,所述倒立凹形外壳上端面的两侧均连接有一升降气缸。

6、优选的,所述胶带自动分割收纳机构还包括金属底座,所述金属底座上端面的两侧均固定安装有一个收料辊电动转台,两个所述收料辊电动转台的一侧均设有一个圆形板,两个所述圆形板上下端面的中间位置均设有一个收料辊夹持槽;

7、两个所述圆形板之间的上下方均设有一个收料辊a,且所述收料辊a和收料辊b外表面的两侧均设有一个环形夹持槽,位于同一个所述收料辊a外表面的两个环形夹持槽分别卡入位于两个所述圆形板外表面的收料辊夹持槽的内部,两个所述收料辊a的外表面均套设有一个纸制收胶套a,且位于上方的纸制收胶套a与超薄胶带之间相连。

8、优选的,所述收料辊电动转台内部的中间位置安装有电动转轴,且所述电动转轴与位于上方的收料辊a之间设有一个收料辊固定头,所述收料辊固定头朝向电动转轴的面的两侧均固定设有一个活动插入电动转轴内部的导向杆,且插入所述电动转轴内部的导向杆的端面连接有弹簧a。

9、优选的,所述电动转轴外表面的一侧设有插入电动转轴内部的手动固定转轴,所述手动固定转轴朝向收料辊固定头的面设有方形槽a,所述方形槽a的内部活动插有方形转轴a,所述方形转轴a朝向收料辊固定头的面固定设有一个位于收料辊固定头内部且与收料辊固定头之间螺纹相连的固定螺纹杆,且两个所述收料辊a和收料辊b前后端面的中间位置均设有一个其内螺纹与固定螺纹杆的外螺纹相匹配的螺纹固定槽;

10、所述收料辊固定头朝向位于上方的收料辊a的面设有弧形槽,且两个所述收料辊a和收料辊b的前后端面的外侧均为弧形面。

11、优选的,所述圆形板内部的两侧均安装于一个夹持气缸,所述夹持气缸上的活塞杆连接有斜面推送板,所述斜面推送板外表面的两侧均连接有一卡入环形夹持槽内部的弧形夹持杆,且所述环形夹持槽的内部安装有与弧形夹持杆相连的滚子轴承环,所述弧形夹持杆外表面的一侧连接有弹簧;

12、从左至右数第一个所述圆形板前端面的中间位置固定设有一个手动转轴,从左至右数第二个所述圆形板的后方设有一个安装于金属底座外表面的调换电机,所述调换电机的输出轴通过联轴器连接有调换转轴,且所述调换转轴的前端与从左至右数第二个圆形板后端面的中间位置之间相固定。

13、优选的,位于下方的所述弧形夹持杆的下方设有一个安装于金属底座内部的电动弧形底座,且所述电动弧形底座的前后方均设有一个安装用弧形板,且两个所述安装用弧形板的下方均设有一个安装于金属底座内部的安装单杠气缸,且所述安装单杠气缸上的活塞杆与安装用弧形板之间相连。

14、优选的,所述收料辊b的下方设有螺纹传动机构,所述螺纹传动机构包括两个弧形板、长螺纹杆、内螺纹套和移动电机,所述移动电机的输出轴通过联轴器连接有位于收料辊b下方的长螺纹杆,所述长螺纹杆外表面的两侧均套设有一个内螺纹套,两个所述内螺纹套的上端面均固定设有一个弧形板,且两个所述弧形板分别位于收料辊b外表面的两个所述环形夹持槽的下方。

15、优选的,所述收胶套旋转轴的前方设有一个步进电机,所述步进电机的输出轴通过联轴器连接有一与收胶套旋转轴之间相固定的电机转轴,且所述电机转轴后端面的中间位置连接有一小型转轴;

16、所述电机转轴的后方设有一个位于收胶套旋转轴内部的传动旋转套,所述小型转轴活动插入传动旋转套的内部,位于所述传动旋转套内部的小型转轴的上下端面均设有多个半圆形固定槽,每个所述半圆形固定槽的内部均卡有一个金属固定球,且所述金属固定球外表面的一侧连接有固定弹簧。

17、优选的,所述传动旋转套后端面的中间位置设有一个延伸至其内部的方形槽b,所述方形槽b的内部活动插有方形转轴b,所述方形转轴b的后端连接有一移动螺纹头,所述移动螺纹头后端面的中间位置固定设有长杆;

18、所述收胶套固定板朝向长杆的面固定设有一个弧形头,所述弧形头外表面的两侧均固定设有一个限位环,所述限位环外表面的一侧连接有弹簧b,且位于同一竖向水平线上的两个弧形头的一侧设有一个固定套设于长杆外表面的弧形推送块。

19、优选的,所述自热压胶辊包括中空压辊、水源和电热管,所述中空压辊内部的内部设有水源,其所述水源内部的中间位置安装有电热管;

20、所述切割机构的一侧设有与弧形移动槽的内部相通的收料盒,且所述收料盒朝向弧形移动槽的面和弧形移动槽的内部朝向收料盒的位置均为倾斜面。

21、与现有技术相比,本发明的有益效果是:

22、1、本发明通过本案件中的超薄胶带由基材层、胶层和离型膜所组成,其中基材层材质为在150℃的热收缩率md不高于0.04%的黑色聚对苯二甲酸乙二醇酯,胶层材质为亚克力胶黏剂,能够满足滚球初粘#16 25,黏着力24h≥1.5kg,150℃高温保持力下滑<1mm,软化温度在150℃以上,基材层及胶层厚度均为25um,离型膜厚度75um,实现胶带厚度不超过0.05mm,离型层与基材层复合时,基材层达因值不低于52,且完成制备后,可对低收缩超薄胶带进行热压浮雕设计,通过上述技术方案从而可以将胶带的厚度加工为0.05mm,从而增强了其透光率,且通过同样的材料可以生产处更长的胶带;

23、2、本发明通过自热压胶辊的内部有水源以及电热管,通过电热管从而可以加热其内部的水源,并通过热传递性以此来提高的表面温度,通过上述技术方案从而可以根据生产需要来改变外表面的温度,从而增加了设备的适应性;

24、3、本发明通过当位于上方的纸制收胶套a的外表面缠绕了足够的超薄胶带时,通过胶带自动分割收纳机构从而可以将其纸制收胶套a切割成多个部分,使其不在需要额外使用分切机对其进行分割并依次将分割的胶带一一缠绕至收胶盘上,从而缩减了生产过程的操作繁琐性。

- 还没有人留言评论。精彩留言会获得点赞!