用于显示器件封装的光热双重固化环氧胶及其制备方法和应用与流程

本发明属于有机薄膜,涉及一种用于显示器件封装的光热双重固化环氧胶及其制备方法和应用。

背景技术:

1、目前的显示技术实现了显示屏超薄、柔性可折叠设计,同时具备发光亮度高、对比度高、色彩鲜明、响应速度快、能耗低等优点,已逐渐登陆显示领域。

2、显示器件集成与封装技术已经成为决定器件性能的关键因素之一。例如,封装技术中应用于oled的tfe技术当前主要基于(甲基)丙烯酸聚合物的无溶剂体系,普遍采用的基于喷墨打印的薄膜封装(tfe)技术,该体系在大气中的光固化过程面临严重的氧阻聚问题,因此只能在惰性气体环境下聚合,增加了工艺成本。同时,为了与柔性电子器件兼容,现有的喷墨打印tfe墨水硬度多侧重于薄膜的柔韧性,硬度与耐刮擦能力一般欠佳,故无法直接用于器件的最表层。更为严重的是,现有(甲基)丙烯酸酯tfe封装固化前后的体积收缩率较大(通常>7%),这对于显示器件的封装,例如oled器件和基于iii-iv族元素化合物半导体的micro led(micro light emitting diode display,简称μled)器件中的发光材料与线路的封装是非常不利的。而且固化过程中较大的体积收缩通常伴随较大的机械应力,可能对具有特定微结构μled像素单元施加较大的应力,甚至会导致器件结构被破坏以及封装的失效。

3、为此,开发设计新的tfe喷墨打印墨水对未来显示器件的设计与量产具有非常重要的意义。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点,提供一种用于显示器件封装的光热双重固化环氧胶及其制备方法和应用,以克服当前喷墨打印墨水形成的固化封装膜硬度偏低、附着力偏低、固化收缩率偏高和残余应力偏高的问题。

2、为实现上述目的,本发明提供了如下技术方案:

3、第一方面,本发明提供了一种用于显示器件封装的光热双重固化环氧胶包括以下重量份数的原料:螺环类可固化阳离子单体5~35份、环氧单体25~85份、活性稀释剂10~25份、光交联引发剂0.1~10份、光敏剂0.1~10份。

4、进一步,所述光热双重固化环氧胶还包括热固化剂0~10份。

5、进一步,所述环氧胶在25±5℃的温度条件下,其表面张力为27.2~45.2dyne/cm,粘度为10.1~30.8cps。

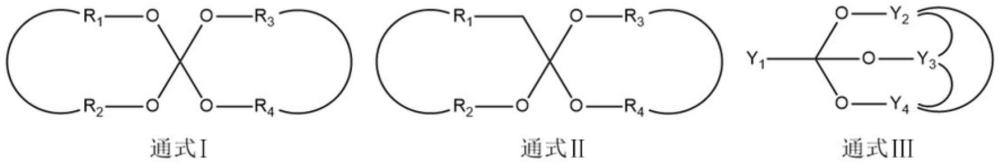

6、具体地,所述螺环类可固化阳离子单体包括如下通式中的至少一种:

7、

8、其中,通式ⅰ、通式ⅱ中的r1、r2、r3、r4为多取代的五元或六元饱和脂环;通式ⅲ中y1是指c1~c20的取代或未取代的烷基,y2、y3和y4为多取代的五元或六元饱和脂环或螺环。

9、更进一步地,所述螺环类可固化阳离子单体为式1~式12中的至少一种,即下述螺环类可固化阳离子单体可单独参与光热双重固化环氧胶的组成,也可由多种单体同时参与胶的组成。

10、

11、进一步,所述环氧单体作为主体结构,包括环氧环己烷类紫外光可固化阳离子单体、3,4-环氧环己基甲酸-3',4'-环氧环己基甲酯、2-(3,4-环氧环己烷基)乙基三甲氧基硅烷、2-(3,4-环氧环己烷基)乙基三乙氧基硅烷、四氢印二环氧化物、以及c2到c30的四元醇或五元醇与甘油形成的缩水甘油醚或环氧环己烷结构中的一种或多种。

12、进一步,所述活性稀释剂包括单官能团缩水甘油醚类或多官能团缩水甘油醚类;具体地,可以为三乙二醇二乙烯基醚、苯基缩水甘油醚、缩水甘油醚、乙二醇二缩水甘油醚、甘油丙氧基三缩水甘油醚、c2到c30的四元醇或五元醇与甘油形成的缩水甘油醚。

13、进一步,所述光交联引发剂包括二苯基-(4-苯基硫)苯基锍六氟磷酸盐、4-异丁基苯基-4'-甲苯基碘六氟磷酸盐、双(4-叔丁基苯基)碘鎓六氟磷酸盐、混合型硫鎓六氟磷酸盐、苯甲酰基二苯基氧化膦、双苯甲酰基苯基氧化膦、3,3'-二甲基-2-甲氧基二苯甲酮、樟脑醌以及二乙基四甲基咪唑中的一种或多种。

14、进一步,所述光敏剂包括对-n,n-二甲氨基苯甲酸乙酯、2-异丙基硫杂蒽酮、9,10-二丁氧基蒽、安息香双甲醚中的一种或多种。

15、进一步,所述热固化剂包括甲基四氢苯酐、甲基六氢苯酐、改性甲基四氢苯酐、纳迪克酸酐、甲基纳迪克酸酐、二乙基四甲基咪唑中的一种或多种。

16、第二方面,本发明还提供了一种用于显示器件封装的光热双重固化环氧胶的制备方法,通过将各原料按照相应的重量份数加入反应容器中,利用搅拌器混合搅拌,即得到环氧封装胶。

17、具体地,所述有机薄膜的光学性能和力学性能分别如下:

18、光学性能:有机薄膜对400~780nm波长的透光率能够达到94.2~99.8%;黄化指数小于0.5;雾度小于0.2;薄膜折射率处于1.5~1.6之间。

19、力学性能:光固化后有机薄膜硬度大于4h;使用2000目钢丝绒刮擦50次无划痕。光固化后有机薄膜在耐热、耐化、耐光以及高温高湿测试中表现优异,厚度为30μm的有机薄膜的水蒸气透过率(wvtr)<100g/m2·24h(60℃,90% rh),达到或超过μled最外层或中间层封装要求。

20、上述用于显示器件封装的光热双重固化环氧胶的应用,可用作电子元器件防水阻氧用有机阻隔薄膜,具体步骤如下:

21、1)将如上部分或全部所述的环氧胶采用旋涂、刮涂或喷墨打印的方式附着在电子元器件的表面;

22、2)利用波长在250~400nm的紫外光照射所述环氧胶30~600s使其固化形成5~55μm的有机薄膜,以保护电子器件。其中,光固化所得有机薄膜在不同种类背底层上附着力优异,astm等级为4b~5b。

23、具体地,所述电子元器件包括μled、有机发光二极管、光敏传感器或光伏器件等其他电子器件。

24、与现有技术相比,本发明提供的技术方案包括以下有益效果:

25、1、本发明选用环氧型无溶剂体系,可直接在大气中固化,不会存在(甲基)丙烯酸体系在大气中光固化时所遇到的氧阻聚问题。同时,环氧体系在固化过程中的体积收缩效应通常小于(甲基)丙烯酸体系,可有效减小tfe原浆在固化收缩过程中对被封装器件施加的应力。

26、2、本发明选用多种螺环类可固化阳离子单体,加入配方后可以在聚合物的开环过程中造成一定的体积膨胀,进一步抵消其它环氧单体的体积收缩效应。此外,光固化后的薄膜硬度较高,耐刮擦性能优异,在耐热、耐化、耐光以及高温高湿测试中表现优异,均有利于实现对μled器件的高性能封装。

27、3、本发明通过选取合适的光交联引发剂、光敏剂,实现了可供选择的紫外光单独固化方式;或者,选取合适的光交联引发剂、光敏剂及热固化剂,实现了可供选择的光-热双重固化方式。在仅使用光交联引发剂、光敏剂固化的情况下,本发明中的固化环氧胶可以在波长为250~400nm的紫外光辐照下实现初步固化(固化率大于80%)。针对后续工艺,既可以将初步固化的样品继续在室温下放置,使其固化率在暗反应的作用下逐步升高至90%以上;也可以在体系中加入热固化剂,如酸酐类热固化剂,并使初步光固化的样品在80℃的环境中加速固化40min,则最终薄膜固化率可达到95%左右。这两种可选的固化方式将为使用者提供灵活的固化条件,可满足多种制造工艺的使用需求。

- 还没有人留言评论。精彩留言会获得点赞!