一种油管用防垢防腐涂料及其制备方法与流程

本发明涉及防垢防腐涂料,具体为一种油管用防垢防腐涂料及其制备方法。

背景技术:

1、腐蚀是材料与环境介质发生反应而引起的材料破坏与变质,存在于各行各业中。据统计,工业发达国家每年由于腐蚀造成的经济损失约占国民生产总值的2%-5%。在油田生产过程中,腐蚀是一个伴随始终的严重问题,是造成石油工业金属设施破坏的主要原因之一。油田金属设备及管道的腐蚀会加剧金属的损坏,造成生产中跑、冒、滴、漏等事故,增加石油生产成本,造成环境污染;并且由于部分油藏地层水含有高浓度的钙离子、钡离子及碳酸氢根离子等,形成注入海水与地层水不配伍的现象,在油田生产中后期,造成油井井筒及地层大量结垢。

2、常规的涂料多采用含氟聚合物构成,但是含氟聚合物的机械性能较差,在油田管道中,常常会伴随高温高粘度的液体输送情况,此时含氟聚合物的涂料会加速老化,导致脱落,使管道失去防腐防垢功能;而一些通过添加润滑剂微胶囊使涂料表面具有润滑性能的涂料,其在喷涂过程中微胶囊不受控制分布在涂层的表面,尤其在一些较薄的涂层中,因为微胶囊的机械性能差,当微胶囊处于涂层表面时会导致物料冲击使其破损,因此在油田中一般不采用微胶囊,或者采用一些多孔无机物进行吸附,但是这种通过吸附作用将润滑液固定的方式,润滑液的释放往往不可控,导致防垢防腐性能在使用一段时间后,突然下降;因此对于油田金属设备及管道需要一种可持久的阻垢和防腐的涂料,用于阻止管道腐蚀和管道结垢。

技术实现思路

1、本发明的目的在于提供一种油管用防垢防腐涂料及其制备方法,以解决现有技术中存在的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

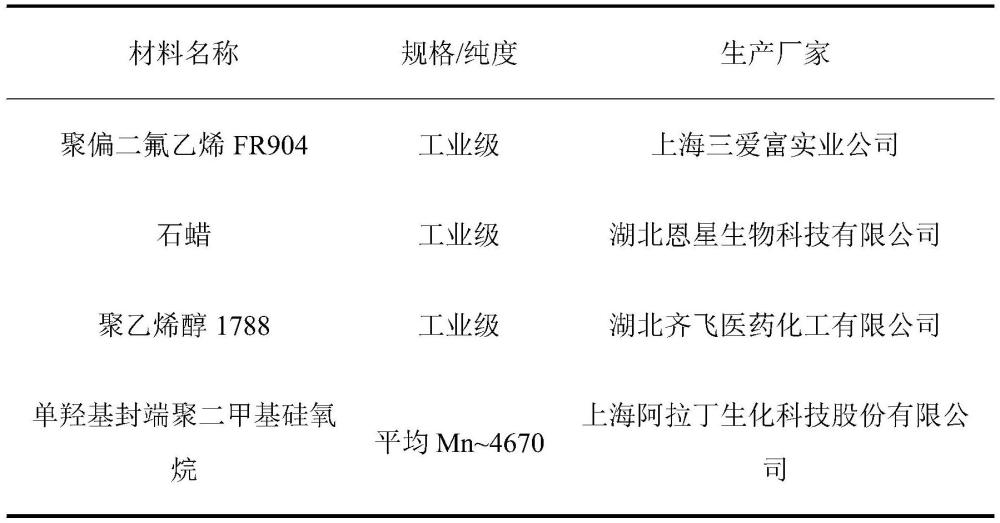

3、一种油管用防垢防腐涂料,所述油管用防垢防腐涂料由单羟基封端聚二甲基硅氧烷、乙二胺、改性聚偏二氟乙烯、十三氟辛基三乙氧基硅烷和磁性微胶囊混合制得,油管用防垢防腐涂料喷涂后改性聚偏二氟乙烯与油管表面粘连形成基底,单羟基封端聚二甲基硅氧烷向涂层-空气界面偏析形成致密光滑的网刷层,磁性微胶囊向金属表面快速沉积,形成磁性微胶囊-改性聚偏二氟乙烯-单羟基封端聚二甲基硅氧烷的防垢防腐涂层。

4、作为优选,所述改性聚偏二氟乙烯采用聚偏二氟乙烯通过强碱进行脱氟化氢,形成碳碳双键,并将碳碳双键相邻的氟原子转化为羟基。

5、作为优选,所述磁性微胶囊通过界面聚合法以石蜡和十三氟辛基三乙氧基硅烷混合作为芯材,以聚氨酯作为壁材进行包覆,并加入了磁性中纳米三氧化二铁,组成磁性微胶囊。

6、一种油管用防垢防腐涂料的制备方法,所述油管用防垢防腐涂料包括以下制备步骤:

7、(1)制备水相:按照质量比称取脂肪醇聚氧乙烯醚aeo-9、聚乙烯醇和磁性纳米三氧化二铁,将脂肪醇聚氧乙烯醚aeo-9、聚乙烯醇和磁性纳米三氧化二铁依次加入至聚乙烯醇质量90~95倍的去离子水中,在温度为25~30℃条件下,超声分散20~25min,再搅拌30~40min,制得水相;

8、(2)制备油相:将石蜡加入至石蜡质量1~1.2倍的十三氟辛基三乙氧基硅烷中,搅拌均匀,制得含蜡十三氟辛基三乙氧基硅烷;将甲苯-2,4-二异氰酸酯加入至甲苯-2,4-二异氰酸酯质量20~25倍的乙酸乙酯中,搅拌均匀,再加入甲苯-2,4-二异氰酸酯质量1.25~1.75倍的含蜡十三氟辛基三乙氧基硅烷,搅拌均匀,制得油相;

9、(3)磁性微胶囊:将油相加入至油相质量0.85~0.95倍的水相中,加入完毕后在转速为10000~12000r/min条件下,剪切乳化5~10min,剪切乳化完毕后加入甲苯-2,4-二异氰酸酯质量0.45~0.55倍的1,4-丁二醇,在温度为55~65℃,转速为100~200r/min条件下,反应3~3.5h,反应完毕后抽滤得到磁性微胶囊滤饼,将磁性微胶囊滤饼在室温下干燥12~16h后,制得磁性微胶囊;

10、(4)改性聚偏二氟乙烯:将聚偏二氟乙烯加入至聚偏二氟乙烯质量40~45倍的质量分数为5%的氢氧化钠溶液中,在温度为25~30℃,搅拌反应10~12h,反应完成后过滤,将滤饼用去离子水清洗2~3次后,在温度为50~60℃条件下干燥5~6h,制得改性聚偏二氟乙烯;

11、(5)防垢防腐涂料:按照质量比称取单羟基封端聚二甲基硅氧烷、乙二胺、改性聚偏二氟乙烯和十三氟辛基三乙氧基硅烷,将单羟基封端聚二甲基硅氧烷、乙二胺、改性聚偏二氟乙烯和十三氟辛基三乙氧基硅烷依次加入至单羟基封端聚二甲基硅氧烷质量12~15倍的乙酸乙酯中,搅拌均匀,加入单羟基封端聚二甲基硅氧烷质量2~3倍的磁性微胶囊,超声分散10~20min后,再搅拌30~40min,得到油管用防垢防腐涂料。

12、作为优选,步骤(1)所述脂肪醇聚氧乙烯醚aeo-9、聚乙烯醇和磁性纳米三氧化二铁之间质量比为2:1~1.2:1~1.5。

13、作为优选,步骤(5)所述单羟基封端聚二甲基硅氧烷、乙二胺、改性聚偏二氟乙烯和十三氟辛基三乙氧基硅烷之间质量比为1:0.75~0.85:0.5~0.6:4.2~4.5。

14、作为优选,所述油管用防垢防腐涂料的使用方法为:将油管用防垢防腐涂料在压力为0.65~0.75mpa下,均匀喷涂在油管内表面,喷涂完后在温度为100~110℃条件下,静置固化0.5~1h,形成防垢防腐涂层。

15、与现有技术相比,本发明所达到的有益效果是:

16、本发明在制备油管用防垢防腐涂料时采用改性聚偏二氟乙烯作为喷涂后的基底,单羟基封端聚二甲基硅氧烷向涂层-空气界面偏析形成致密光滑的网刷层,而涂料体系中的磁性微胶囊向金属表面快速沉积,从而形成磁性微胶囊-改性聚偏二氟乙烯-单羟基封端聚二甲基硅氧烷的防垢防腐涂层;

17、改性聚偏二氟乙烯采用聚偏二氟乙烯通过强碱进行脱氟化氢,在分子链内部形成碳碳双键,通过碳碳双键的吸电子效应,将碳碳双键相邻的氟原子转化为更高活性的羟基;并且在高温条件下,高活性的羟基与单羟基封端聚二甲基硅氧烷中的羟基进行分子间脱水缩合反应,形成稳定的-c-o-c-键,使其牢牢固定在改性聚偏二氟乙烯形成的基底上,从而提高了涂层整体的机械性能;

18、通过在涂料中加入十三氟辛基三乙氧基硅烷,填充在单羟基封端聚二甲基硅氧烷形成的网刷层内部,提高其整体润滑性能,虽然单羟基封端聚二甲基硅氧烷形成的网刷层已经具备了很高的润滑性能,但是其基底为改性聚偏二氟乙烯其机械强度较低,因此通过加入十三氟辛基三乙氧基硅烷利用其浸润效果,改善改性聚偏二氟乙烯的整体机械性能;

19、以甲苯-2,4-二异氰酸酯、脂肪醇聚氧乙烯醚aeo-9、聚乙烯醇为原料制备聚氨酯微胶囊壳,石蜡和十三氟辛基三乙氧基硅烷混合作为芯材,以1,4-丁二醇为扩链剂,在高速搅拌下通过界面聚合法组成磁性微胶囊,通过磁性微胶囊的缓释效果,使其中的润滑液得到有效补充,但是微胶囊也存在诸多问题,在油管用防垢防腐涂料体系中,其表面的防垢防腐是依靠单羟基封端聚二甲基硅氧烷形成的网刷层实现的,如果表面沉积由大量的微胶囊势必会影响整体的防垢防腐效果,该缺点可以通过减少微胶囊加入量规避,但是减少微胶囊将会影响该涂料的使用寿命,因为该涂料还通过微胶囊对其中的润滑液进行补充,从而达到更好的防垢防腐效果,因此通过在微胶囊中加入磁性纳米三氧化二铁使其拥有磁性,在喷涂后会下沉附着在油管表面,并且磁性微胶囊因为会附着在油管表面,从而也使磁性微胶囊具有良好的分散性,并且在喷涂完毕后通过高温加热使涂层固化同时也将磁性微胶囊的磁性通过高温消除,从而避免后期因其携带的磁性破坏涂层表面。

- 还没有人留言评论。精彩留言会获得点赞!