一种高透流平剂及其制备方法与流程

本发明属于涂料,具体涉及一种高透流平剂及其制备方法。

背景技术:

1、经过长时间的发展,我国已成为世界第一大涂料生产国和消费国,进入到世界涂料行业发展的主流。在涂料中,流平剂是必不可少的助剂,其成膜过程是通过加热使得固体粉末熔融,排出粉末粒子之间的空气,逐渐流平至固化成膜。

2、目前大多数流平剂分溶剂型和固体型,溶剂型流平剂一种是通过调整漆膜粘度和流平时间来起作用的,而第二种则是通过调整漆膜表面性质来起作用的。第二种溶剂流平剂通过影响漆膜界面张力等表面性质,使漆膜获得良好的流平,这也是常见的流平剂类型。但溶剂型流平剂在实际使用时实际容易发生表面缩孔,尤其在涂覆面表面工况较差、清洁度较低的情况下容易产生,且受气温影响较大,温度过低则容易导致缩孔现象加剧。

3、而常规的固体型流平剂为丙烯酸醋均聚物、丙烯酸醋共聚物、有机硅改性丙烯酸醋聚合物和聚氢硅烷等,虽然有良好的流平效果,但其容易产生桔纹,当制造粉末涂料的设备精度不高或设备老化而使研磨分散效果稍差,以及在制造或应用粉末中接触低表面张力的物质时,都会产生严重的桔纹。此外,现有的固体流平剂大多为非透明材质颗粒,难以用于如太阳能板表面涂层涂料流平使用,而目前太阳能板在太阳能发电基地私用时大多由于周围环境相对恶劣,需要在其表面涂布保护涂料形成保护涂层,但保护涂层需要保持高透性和极高的平整性,高透性保障光的透过量,而平整性则有利于减少光的散射损失。而目前,固体型流平剂不具备高透性导致其使用时,虽然能够产生良好的流平效果,但实际光透过率和散射损失极大,应用极为受限。而普通的溶剂型流平剂,则因为大多太阳能发电基地地处偏僻,如在广阔的弹涂以及沙漠地带,导致运输过程保存难度大,且缩孔以及成分偏析也极为容易增大保护涂层散射损失的问题,使用也受到了局限。

4、因而对此,开发一种能够有效针对于太阳能板表面使用的高透流平剂是十分重要的。

技术实现思路

1、为解决现有的固体型流平剂难以适用于透明涂料,尤其难以用于太阳能板表面的透明保护涂料助剂使用,其存在容易增大保护涂层散射损耗以及降低光透过率等问题,本发明提供了一种高透流平剂。

2、本发明的目的在于:

3、一、能够有效用于透明涂料使用,且尽可能少降低光透过率;

4、二、流平效果优秀,且能够有效减少由于流平剂带来的散射损耗。

5、为实现上述目的,本发明采用以下技术方案。

6、一种高透流平剂的制备方法,

7、所述方法包括:

8、1)向反应容器中加入反应物、载体粉末,进行缩聚反应,待反应完成后得到预聚体;

9、2)将预聚体与催化剂和有机硅混合恒温反应,随后离心分离得到固体粉末流平剂。

10、作为优选,

11、步骤1)所述反应物为1,3-二(4-硝基邻苯二甲酰亚胺基)苯和2,2-双(4-羟基苯基)丙烷;

12、步骤1)所述缩聚反应过程如下:

13、

14、作为优选,

15、所述1,3-二(4-硝基邻苯二甲酰亚胺基)苯和2,2-双(4-羟基苯基)丙烷的用量质量比为1:(1.2~1.4)。

16、作为优选,

17、步骤1)所述载体粉末为炭粉;

18、所述炭粉目数为1300~1500目;

19、所述炭粉的用量为0.3~0.7g/g反应物。

20、作为优选,

21、所述缩聚反应于保护气氛中160~180℃条件下保持45~75min。

22、作为优选,

23、步骤2)所述催化剂为铂碳催化剂;

24、所述铂炭催化剂用量为0.01~0.03g/g预聚体;

25、所述铂炭催化剂平均粒径为5~10nm。

26、作为优选,

27、步骤2)所述有机硅为2-(三甲硅基)乙醇;

28、所述2-(三甲硅基)乙醇的用量为3~5ml/g预聚体。

29、作为优选,

30、步骤2)所述恒温反应于60~65℃条件下进行4~6h;

31、反应过程如下:

32、

33、式中:r为c≥3的硅醇。

34、一种高透流平剂。

35、在本发明技术方案中,通过聚合反应制备了高分子量的聚合物,反应物具有特征结构“酰亚胺环”,由于酰亚胺环的吸电子作用,与酰亚胺环相邻苯环上的卤素或硝基等取代基易被亲核试剂取代,所以容易发生缩聚反应。在本领域中,流平剂通常以5~10wt%的浓度加入到树脂中或者以60~70wt%的浓度被沉淀到气相硅粉上作成母料,这样就可以更容易地被计量并易于在粉末涂料的预混合阶段被均匀地分散,但是如此制备的流平剂成本过高。

36、本发明的核心之处是通过改性预聚体,增加侧链来控制高聚物粘度,由于2-(三甲硅基)乙醇上-oh是强给电子基团,相邻c原子呈负电性,容易接在图例展示的6个α-h位点(r基)上。随着2-(三甲硅基)乙醇用量的增加,高聚物的相对分子质量增加,表现为加热后分子链上支链反应基团活性增加,从而使得密度增加,其粘度逐渐增大。虽然理论上-o-相邻α-h位点都具有相当的活性,也能够接上硅醇或其他极性基团,但是当原子核与电子的电子云重叠后,由于波函数叠加,在一定空间内电子受到束缚,所以在成键轨道中两个成键原子间的电子概率密度变大,导致能束缚住电子的能量减小。因此,相邻α-h位点活性有所区别。当这些位置成功地接入硅醇,本发明用相对来说少的有机硅获得了相容性更高的流平剂,同时制成固体粉末,可直接应用于粉末涂料中改善粉末涂料在玻璃、金属等目标基材上的附着力,并在使用过程中能够有效与涂料相容后展开以保持涂料的透明度。与此同时,如果粘度过大,造成流平困难,其表面不仅会有缺陷还会导致涂层刚性过大,从而出现易剥落、耐磨性差、难以抗冲击且降低涂料成膜后的光透过率等问题。同时,过高的支化度还会造成反应难以控制,不利于流平剂的热稳定性,所以本发明应当控制2-(三甲硅基)乙醇用量。

37、此外还由于部分涂料具有较大的表面张力差,成膜过程中倾向于向较高表面张力的方向流动,从而导致涂膜表面非常粗糙,从而产生桔纹或者出现缩孔。通常情况下,流平性是根据表面张力和熔融粘度综合考量的,在一定温度下,表面张力驱动熔融树脂流动,而阻力来自于树脂的熔融黏度。从理论上讲,改善涂料的流动性时应当在保证良好浸润性、相容性的基础上,控制涂料的表面张力,应用时过低的表面张力使得涂料快速流平,但容易造成涂料向四周流开,难以成型,而过高的表面张力明显会造成涂料表面张力不均一,从而形成桔纹。

38、本发明所制备的流平剂用量应当严格控制,不仅如此,当本发明流平剂高聚物上升到涂料表面时,其侧链倾向于向外逃逸,同时极性主链留在涂料中,使得涂料中达到某种稳定的平衡状态。本发明通补偿涂料与目标基材的化学势能,从而改善了涂料与目标基材的界面性能。由于涂料表面定向排列的分子结构浓度比较高,涂料表面张力趋向于平均,从而避免皱皮缩孔的产生。此外,活性炭颗粒均匀分散于流平剂中,辅助提高流平剂的软化点,在应用中,多孔的结构提高了涂料的流平性,还使得材料间形成导热链,能够增强涂料的散热性,经发明人实验,使用了本发明流平剂的涂料表面无明显皱皮、缩孔缺陷,在200℃下96h涂料无明显开裂、鼓包。

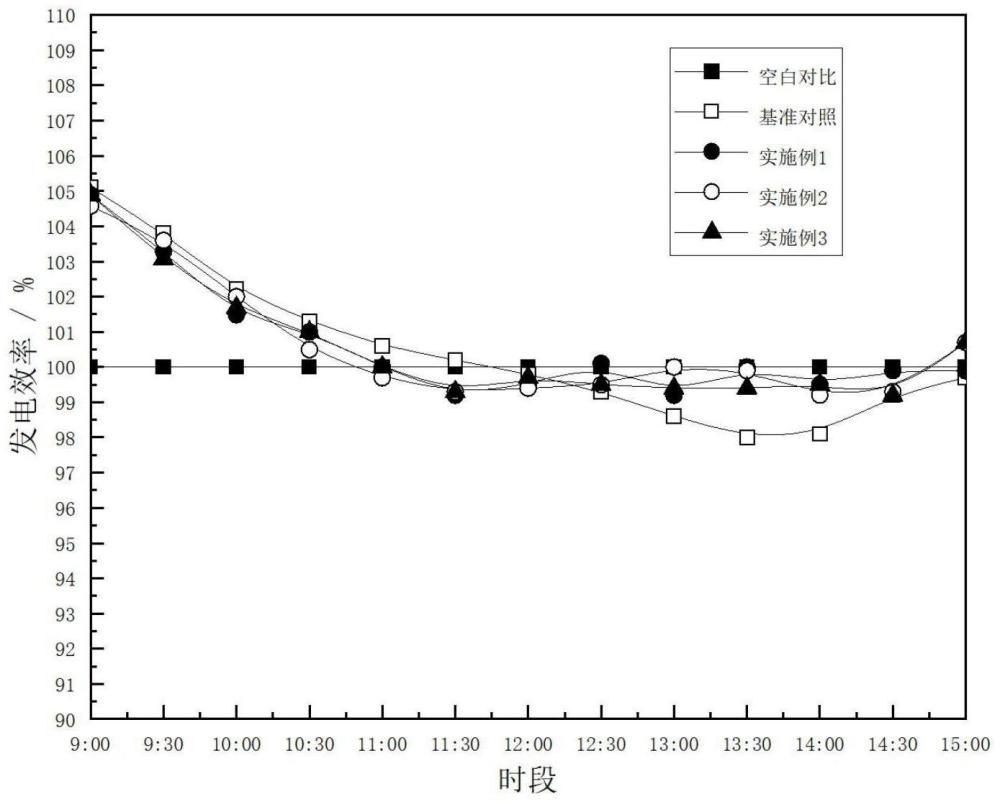

39、此外还需要注意的是,本发明流平剂采用炭粉作为中心载体,其与本发明反应形成的高聚物具有良好的相容性,但也导致了虽然造粒后呈现宏观接近透明的颗粒物形态,但其中分散有炭粉,炭粉在光伏板表面保护膜或减反膜成膜后,其自身也是分散在膜中的,容易导致光散损耗的增大,而对此,本发明研发人员还在研发过程中针对该现象进行深入研究,发现不同目数的炭粉实际成膜后的光散损耗是实际存在区别的,且并非炭粉目数越大、使用效果越优。究其原因也在于,本发明流平剂颗粒在使用时高聚物的分子散开与涂料相容,能够保障炭粉核心均匀有效地分散,而在此前提条件下,当炭粉目数在一定范围内,其反而容易保护膜或减反膜成型后正面炭粉投影面积增大,不利于太阳能光伏板接收日照,且光伏发电高峰为9:00-15:00区间,在该区间中光照角度是持续改变的,而炭粉的目数大小也导致了实际不同侧向光散损耗的比率。因而,经本发明研发人员联合光伏发电基地进行试验后,表明炭粉的粒径对于实际最终使用效果存在巨大的影响,在炭粉目数≥1650目或≤1200目的情况下,将极大地增大光散损耗。因而,炭粉的目数也需要进行严格的控制。

40、本发明的有益效果是:

41、本发明流平剂具有高相容性,能够与涂料有效相容结合,同时能够避免高温或曝晒情况下的结块现象发生,有效提高了成膜的平整性,同时保持了所成涂膜的高透性,尤其适用于太阳能光伏板表面保护膜或减反膜涂料成膜,能够极大程度地减小实际光散损耗。

- 还没有人留言评论。精彩留言会获得点赞!