双面涂覆的对位芳纶隔膜及其制备方法与流程

本发明属于电池隔膜,具体来说涉及一种双面涂覆的对位芳纶隔膜及其制备方法。

背景技术:

1、双面涂覆的对位芳纶在耐高温性能上优势非常大,很薄的涂层就可以起到很好的耐高温性能,但因为双面对位芳纶涂层透气值较高,涂层的孔径问题较难解决,几乎没有采用双面对位芳纶涂层。

2、单面涂覆的对位芳纶使用较多,因为单面涂覆的对位芳纶隔膜透气性能较好。但是制作单面对位芳纶的涂覆机的造价极高,单面对位芳纶的涂覆机的造价主要在于消除涂层在隔膜上的应力问题,如果直接涂覆到隔膜上,因涂层的应力会使隔膜产生严重的翘边现象,涂覆厚度越厚翘边的现象就越严重。翘边的隔膜无法进行电池的卷绕,所以在涂覆过程中要经历足够的熨烫来消除对位芳纶涂层的应力。单面涂覆的对位芳纶还有很大的一个弊端就是涂覆厚度如果比较薄,隔膜的耐高温效果将会变差,隔膜必须达到足够的厚度(≥5μm)才可以起到耐高温的效果。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种对位芳纶浆料。

2、本发明的另一目的在于提供上述对位芳纶浆料的制备方法。

3、本发明的另一目的在于提供一种双面涂覆的对位芳纶隔膜。

4、本发明的另一目的在于提供制备上述双面涂覆的对位芳纶隔膜的方法。

5、本发明的目的是通过下述技术方案予以实现的。

6、一种对位芳纶浆料,包括:气相粉体、陶瓷粉体、第一溶剂、丁苯胶乳溶液、纳米碳酸钙和对位芳纶聚合液,其中,按质量份数计,所述气相粉体、陶瓷粉体、第一溶剂、丁苯胶乳溶液、纳米碳酸钙和对位芳纶聚合液中对位芳纶的比为(3~5):(15~18):(66~76):(1~2):(3~5):(2~4),对位芳纶聚合液在使用前去除其中由对苯二胺和对苯二甲酰氯合成对位芳纶(聚对苯二甲酰对苯二胺,ppta)时所产生的氯化氢,所述气相粉体为气相氧化铝、气相二氧化硅和气相钛酸钡中的一种或几种的混合物。

7、在上述技术方案中,在合成对位芳纶聚合液中对位芳纶时通过加入脱酸剂吸收对苯二胺和对苯二甲酰氯合成对位芳纶时所产生的氯化氢。

8、在上述技术方案中,所述脱酸剂为吡啶、氢氧化钠和氢氧化钙中的一种或几种的混合物。

9、在上述技术方案中,所述对位芳纶聚合液包括:对位芳纶、氯化钙和第二溶剂,所述对位芳纶聚合液中对位芳纶的浓度为2~5wt%,所述对位芳纶聚合液中氯化钙的浓度为3~8wt%。

10、在上述技术方案中,所述第一溶剂为nmp,所述第一溶剂的含水量为≤0.2wt%。

11、在上述技术方案中,所述陶瓷粉体为氧化铝、氢氧化铝、勃姆石和硫酸钡中的一种或几种的混合物。

12、在上述技术方案中,所述纳米碳酸钙的粒径为20~80nm。

13、上述对位芳纶浆料的制备方法,包括:将第一溶剂和丁苯胶乳溶液混合均匀,得到b溶液,将纳米碳酸钙和所述b溶液混合均匀,砂磨,得到c溶液,将c溶液和第二溶液混合,搅拌至均匀,得到对位芳纶浆料,其中,制备第二溶液的方法为:将气相粉体、陶瓷粉体和第一溶剂混合均匀,砂磨,得到a溶液,将a溶液和对位芳纶聚合液混合,搅拌至均匀,得到第二溶液。

14、在上述技术方案中,所述气相粉体、陶瓷粉体和第一溶剂混合后搅拌40~80min实现混合均匀。

15、在上述技术方案中,所述将c溶液和第二溶液混合,搅拌30~40min至均匀。

16、在上述技术方案中,将第一溶剂和丁苯胶乳溶液混合后搅拌5~10min实现混合均匀,得到b溶液。

17、在上述技术方案中,所述纳米碳酸钙和b溶液搅拌40~80min实现混合均匀。

18、在上述技术方案中,所述将a溶液和对位芳纶聚合液混合,搅拌30~40min至均匀。

19、在上述技术方案中,所述砂磨的时间为20~30min,所述砂磨的转速为1000~1500r/min。

20、在上述技术方案中,按质量份数计,b溶液中的第一溶剂与a溶液中的第一溶剂的比为(5~8):(14~18)。

21、在上述技术方案中,所述对位芳纶聚合液的粘均分子量为5000~7000。

22、在上述技术方案中,制备所述对位芳纶聚合液的方法包括:向双螺杆挤出机中通入第一浆料和第二浆料用于合成对位芳纶,向传送所合成对位芳纶的双螺杆挤出机中通入第三浆料以吸收对苯二胺和对苯二甲酰氯合成对位芳纶时所产生的氯化氢,得到所述对位芳纶聚合液,其中,第一浆料包括:氯化钙、对苯二胺和第二溶剂;所述第二浆料为对苯二甲酰氯熔融态液体;所述第三浆料为脱酸剂。

23、在上述技术方案中,所述脱酸剂为吡啶、氢氧化钠和氢氧化钙中的一种或几种的混合物。

24、在上述技术方案中,按质量份数计,所述第二溶剂和对苯二胺的比为(90~96.4):(1.6~2),按质量份数计,所述氯化钙和对苯二胺的比为(2~8):(1.6~2)。

25、在上述技术方案中,通入第一浆料、第二浆料和第三浆料的速度比为(2~4):(0.6~0.8):(0.06~0.09)。

26、在上述技术方案中,制备所述第一浆料的方法包括:将氯化钙和第二溶剂混合,搅拌至氯化钙溶解在第二溶剂中,得到第一溶液,将第一溶液降温至5~20℃后与对苯二胺混合,搅拌至对苯二胺均匀分散在第一溶液中,得到第一浆料。

27、在上述技术方案中,所述氯化钙在与第二溶剂混合前进行除水,除水的方法为于400~450℃煅烧3~5h。

28、在上述技术方案中,所述第二溶剂为nmp,所述第二溶剂的含水量为≤0.2wt%。

29、在上述技术方案中,通过于75~85℃搅拌4~6h实现氯化钙溶解在第二溶剂中。

30、在上述技术方案中,通过于5~20℃搅拌3~5h实现对苯二胺均匀分散在第一溶液中。

31、在上述技术方案中,通过对固态对苯二甲酰氯进行80~95℃的加热,直至形成对苯二甲酰氯熔融态液体。

32、在上述技术方案中,制备所述对位芳纶聚合液的方法,包括以下步骤:

33、步骤1,准备一双螺杆挤出机,所述双螺杆挤出机从左至右依次为聚合区、聚合混合区和升温区,所述聚合区的左端设置有第一进料口和第二进料口,所述聚合混合区上设置有第三进料口,所述升温区的右端设置有出料口,所述聚合区的温度为0~5℃,聚合混合区的温度为15~20℃,升温区的温度为20~30℃;

34、在所述步骤1中,第一进料口位于所述第二进料口的左侧,所述第三进料口和所述第二进料口之间用于合成对位芳纶(聚对苯二甲酰对苯二胺)。

35、步骤2,先向双螺杆挤出机的第一进料口输入第一浆料,以使第一浆料填充所述双螺杆挤出机,再以喷淋状态向所述第二进料口输入第二浆料,当双螺杆挤出机的出料口处浆料的粘度达到1300~1500cp时,向所述第三进料口输入第三浆料,直至双螺杆挤出机的出料口处浆料的粘度达到1000~1300cp,从出料口得到对位芳纶聚合液;

36、在所述步骤2中,双螺杆挤出机中浆料由第一进料口运行1~3s到达第二进料口,双螺杆挤出机中浆料由第二进料口运行4~6s到达聚合混合区,双螺杆挤出机中浆料由聚合混合区的最左端运行5~7s到达第三进料口,双螺杆挤出机中浆料由第三进料口运行3~5s到达升温区,双螺杆挤出机中浆料由升温区最左端运行4~6s到达出料口。

37、在上述技术方案中,所述双螺杆挤出机中传送杆的转速为20~30r/min,混合杆搅拌的转速为20~30r/min。

38、一种双面涂覆的对位芳纶隔膜,包括:基膜和涂覆在基膜上的涂层,所述涂层由对位芳纶浆料涂覆得到。

39、在上述技术方案中,所述基膜为湿法pe膜。

40、制备上述双面涂覆的对位芳纶隔膜的方法,包括:将对位芳纶浆料双面涂覆于基膜上,萃取以去除对位芳纶浆料中纳米碳酸钙,烘干,得到双面涂覆的对位芳纶隔膜。

41、在上述技术方案中,所述萃取先采用可以去除对位芳纶浆料中纳米碳酸钙的酸性溶液,最后采用水。

42、在上述技术方案中,所述酸性溶液的ph值为1~4。

43、在上述技术方案中,所述酸性溶液为通过氯化氢调节ph值的nmp。

44、在上述技术方案中,对位芳纶浆料在基膜上每面的涂覆厚度(不含基膜的厚度)为3~4um。

45、在上述技术方案中,所述涂覆于干燥条件下进行,所述干燥条件为湿度<5%rh。

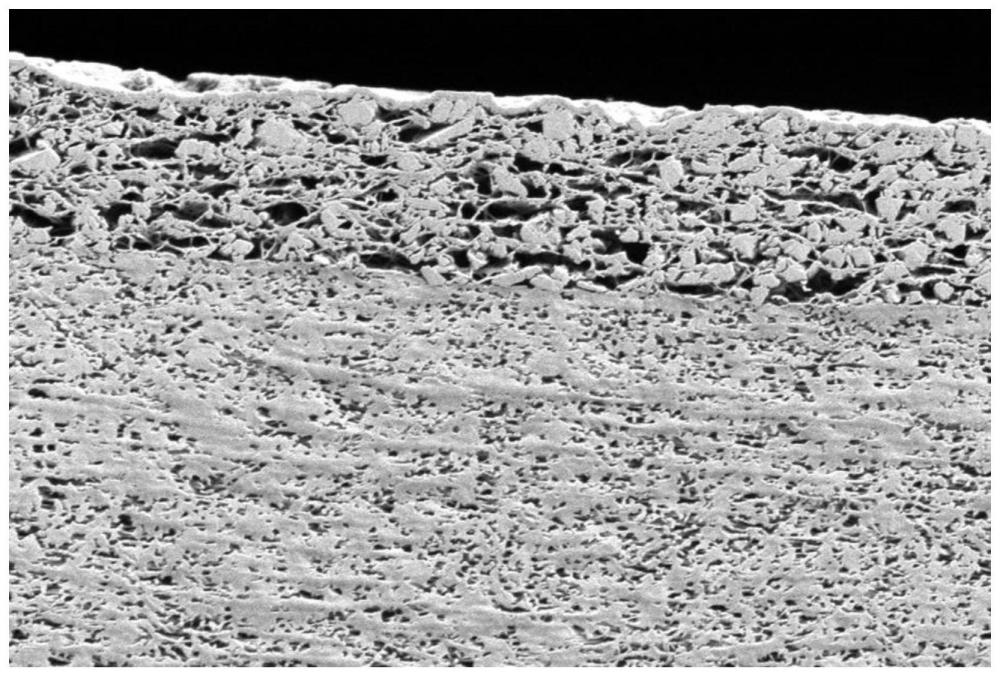

46、在上述技术方案中,所述萃取为先后依次经过萃取剂浓度由高到低的酸性溶液,最后经过水,所述萃取剂浓度由高到低的酸性溶液包括第一萃取液和第二萃取液,所述第一萃取液和第二萃取液均为萃取剂和水的混合物,所述第一萃取液中萃取剂的浓度为70~90wt%,所述第二萃取液中萃取剂的浓度为40~60wt%,所述萃取剂为nmp。

47、在上述技术方案中,于40~80℃的烘箱内进行所述烘干,所述烘箱内置有直径为600~800mm的热辊,热辊的温度为60~100℃。

48、在上述技术方案中,所述烘干的烘箱内部有鼓风机,其中,鼓风的频率为15~25hz。

49、在上述技术方案中,烘箱中膜线的长度为15~30m,经过热辊的速度为25~50m/min。

50、与现有技术相比,本发明有益效果在于:

51、1.本发明采用固体空间占位的方式对涂层进行造孔,在对位芳纶浆料中添加纳米碳酸钙,制备对位芳纶隔膜的过程中,在基膜上双面涂覆对位芳纶浆料后,在萃取时经过酸性溶液,使纳米碳酸钙分解成钙离子和二氧化碳,纳米碳酸钙消失后在涂层的内部产生空隙从而增加涂层的孔隙率,并且产生的二氧化碳气体扩充了涂层空隙,增加了涂层的孔隙率,使对位芳纶隔膜具有更大的孔隙率和更小的透气值。

52、2.对苯二胺和对苯二甲酰氯在合成对位芳纶的过程中会产生少量的氯化氢,氯化氢会提前和碳酸钙发生反应,降低碳酸钙在涂层中的造孔效果,所以本发明的对位芳纶聚合液在使用前去除其中由对苯二胺和对苯二甲酰氯合成对位芳纶时所产生的氯化氢。

53、3.本发明公开了一种制备对位芳纶聚合液的方法,其在合成的中间段加入脱酸剂,来吸收合成对位芳纶时所产生的氯化氢。

54、4.制备对位芳纶聚合液的方法如果按照相应的温度条件直接搅拌混合的话,其制作的周期较长,效率低,制作量比较少,当对位芳纶聚合的量比较大时,因为聚合反应是放热反应,量大的时候,升温速度会过快,会使分子链大量断开,较难提高分子量。而本发明采用双螺杆挤出机制备对位芳纶聚合液的方法可以实现连续性生产,效率比较高,同时可以很好的控制合成时产生的热量,可以控制和提高对位芳纶聚合液的分子量,简化生产步骤,提升生产效率。

55、5.由于本发明的对位芳纶隔膜为双面涂覆,不涉及消除涂层在隔膜上的应力问题,降低机械成本。

- 还没有人留言评论。精彩留言会获得点赞!