一种水性集装箱专用涂料的生产工艺及其涂料灌注机的制作方法

本发明涉及化工涂料领域,特别地,涉及一种水性集装箱专用涂料的生产工艺及其涂料灌注机。

背景技术:

1、我国是集装箱制造业最聚集的地方,集装箱是海上运输的重要储存工具,但在海上运输过程中集装箱不断受到高速气流、砂石和水流的冲刷,在搬运时受到机械力的作用,对集装箱外壳本体材料的磨损相对严重,因此在集装箱外侧喷刷涂料能增加其耐腐蚀性能和耐磨损性能。

2、近年来,集装箱行业用水性涂料已成行业共识,但水性集装箱涂料也存在一定局限性,一般集装箱的主体材料为镀锌板等,传统水性涂料在镀锌板上附着力以及耐水性较差,且水性涂料由于加入了多种无机填料,降低涂膜的均匀稳定性,容易脱落。

技术实现思路

1、有鉴于此,本发明的第一个目的是提供一种水性集装箱专用涂料的生产工艺,其具有涂料附着力、耐水性和稳定性较好的优点。

2、为了解决上述技术问题,本发明的技术方案是:一种水性集装箱专用涂料的生产工艺,主要包括如下步骤:

3、s1:前处理,选择二元取代酚和二氟代芳烃作为起始原料,并按照1∶1的比例混合加入反应釜;

4、s2:催化,加入催化剂,并将混合物加热至150°到180°之间进行聚合反应;

5、s3:提纯,加入阻聚剂,控制聚合物的分子量和分子量分布,抑制副反应发生,通过冷却后得到羟基封端的低分子量的线性聚芳醚酮;

6、s4:配料,依照质量份数计,称重水性丙烯酸树脂20-24份,线性聚芳醚酮30-32份,丙烯酸酯乳液10-12份,锌粉60-65份,去离子水10-14份,分散剂1份,消泡剂1份,固化剂1份,流变助剂1份;

7、s5:搅拌,将丙烯酸树脂、线性聚芳醚酮、丙烯酸酯乳液、去离子水加入搅拌缸内并进行搅拌混合;

8、s6:分散,在搅拌完成后的混合物内加入分散剂和锌粉,通过超声波分散机将锌粉分散;

9、s7:过滤,通过100目过滤网进行过滤;

10、s8:后处理,通过加入固化剂和消泡剂后搅拌,增加涂料的性能,同时加入流变助剂,增加涂料流动性;

11、s9:检验,检测涂料成品的容器状态、漆膜外观、细度、附着力、耐磨性、储存稳定性和干燥时间;

12、s10:包装,通过涂料灌注机将涂料灌注至漆筒内并对其进行密封;

13、s11:入库。

14、通过上述技术手段,通过控制二元取代酚、二氟代芳烃的比例,采用逐步聚合合成了羟基封端的低分子量的线性聚芳醚酮,保留了聚芳醚酮具有的化学稳定性好、力学性能优的特点,并代替水性聚氨酯常用的聚醚二元醇、 聚酯二元醇、聚四氢呋喃二元醇等,聚芳醚酮中的芳醚键相对于酯键和醚键具有更好的耐水性能、耐溶剂性能,因此制得的涂料产品有更好的耐水耐磨性。

15、优选的,所述固化剂为亲水改性异氰酸酯,在后处理时将搅拌缸内温度升至150℃-170℃之间,将压力增加到0.2mpa到0.3mpa之间。

16、通过上述技术手段,采用亲水改性的多异氰酸酯作为固化剂,其与水性聚氨酯多元醇组分相容性好,易均匀混合,具有良好的固化效率,同时减小抑制异氰酸酯与水的副反应,同时使用包核技术,形成疏水性物质,提高异氰酸酯的疏水性,减缓多异氰酸酯和水之间的副反应的程度,确保较高的固化效率,提高了涂料与被涂物之间的粘连性能,附着力高,制备得到的涂料产品可以对被涂物形成封闭保护,增强耐冲击性和耐磨性。

17、本发明的第二个目的是提供涂料灌注机,用以实施水性集装箱专用涂料的生产工艺。

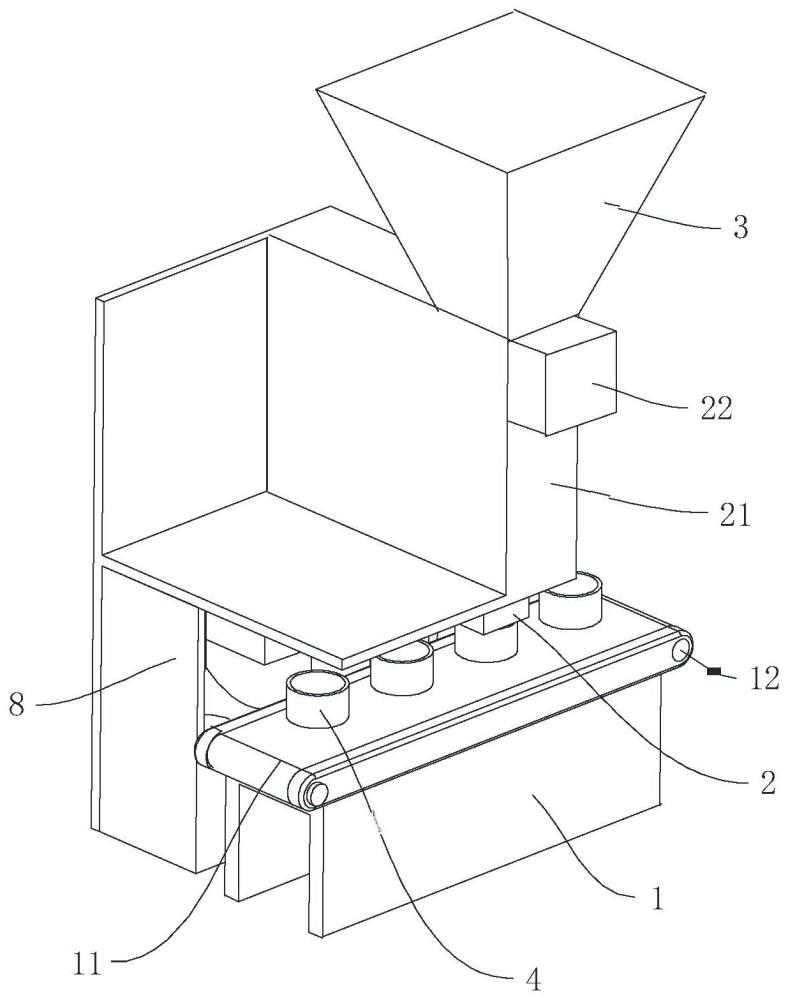

18、本发明的发明技术方案是,涂料灌注机,包括运输组件、灌注组件和储料组件,所述灌注组件设置在储料组件下方,所述运输组件设置在灌注组件下方,所述运输组件用于运输漆筒,所述储料组件用于储存涂料成品,所述灌注组件包括机壳、驱动源一、出料阀头和设置在出料阀头底部的感应件,所述驱动源一和出料阀头均设置在机壳内,所述感应件与驱动源一电连接并控制驱动源一上升。

19、通过上述技术手段,通过感应件驱动出料阀头的上下移动,使出料阀头在灌注涂料成品时,可进入漆筒内部,减少漆筒底面与出料阀头之间的距离,从而在增加灌注压力的同时,减少涂料灌注飞溅的问题,防止涂料粘连性能过高引起的难以铲除的问题。

20、优选的,所述出料阀头外侧开设有滑槽,所述感应件包括滑移设置在滑槽内的浮块和设置在滑槽顶端的微动开关,所述浮块抵住所述微动开关时,所述驱动源一驱动出料阀头上移。

21、通过上述技术手段,通过浮块在滑槽内滑动,当出料阀头开始灌注时,涂料成品触碰到浮块时会使浮块向上移动并触发微动开关,使出料阀头向上移动,从而使出料阀头的出料口一直处于水平面下端,同时保持其向上移动防止涂料过多的粘在出料阀头上。

22、优选的,所述运输组件与所述灌注组件之间还设置有接盘组件、驱动源二、安装架和回收箱,所述接盘组件转动设置在安装架上,所述接盘组件设置在出料阀头与漆筒之间,所述出料阀头向下移动时,所述驱动源二驱动所述接盘组件移出出料阀头的运行轨迹并进入回收箱内。

23、通过上述技术手段,通过接盘组件接住出料阀头上滴落的涂料,防止涂料滴落在运输组件上,通过驱动源二驱动接盘组件转动,防止接盘组件与出料阀头干涉。

24、优选的,所述驱动源二包括转杆、齿轮一、齿轮二和设置在出料阀头上的齿条,所述转杆与所述接盘组件固定连接,所述转杆尾部设置有斜齿一,所述斜齿一与所述齿轮二啮合,所述齿轮一与齿轮二之间通过v型带连接,所述齿轮二与所述齿条啮合,所述齿轮一、齿轮二均固定在机壳内。

25、通过上述技术手段,通过出料阀头上下移动驱动齿轮二旋转,并通过齿轮二与齿轮一之间的连接,实现出料阀头上下移动时,接盘组件的自动转动。

26、优选的,所述接盘组件包括接料盘、固定轴、轴套和转座,转座转动设置在安装架上,所述固定轴与所述转座固定连接,所述轴套套设在所述固定轴上并与所述接料盘相连,所述轴套外侧连接有斜齿二,所述安装架上固定设置有与斜齿二啮合的斜齿三,所述驱动源二驱动所述接盘组件转动时,所述轴套带动所述接料盘转动并倾倒涂料。

27、通过上述技术手段,通过斜齿二和斜齿三之间的配合,使接料盘在绕转座旋转的同时,绕固定轴旋转,使接料盘在移动至回收箱内时自动完成倾倒。

28、优选的,所述轴套包括套筒一、套筒二和套筒三,所述套筒一、套筒二和套筒三均套设在固定轴上,所述斜齿二固定设置在套筒一上,所述套筒二与套筒一的端面之间设置有棘齿,所述套筒一尾部还设置有环槽,所述环槽内设置有发条弹簧,所述发条弹簧两端分别与套筒一和套筒二连接,所述套筒二与固定轴之间设置有单向轴承,所述单向轴承与所述固定轴之间设置有触发件,所述触发件控制所述单向轴承锁定或脱离固定轴,所述套筒三两端分别与所述套筒二和接料盘固定。

29、通过上述技术手段,通过在环槽内设置发条弹簧,并在套筒二和固定轴之间设置单向轴承,使套筒一在顺时针旋转时,收卷发条弹簧,通过在单向轴承与固定轴之间设置触发件,使接料盘转动至回收箱内时,单向轴承脱离固定轴,从而通过发条弹簧实现接料盘的旋转,从而防止接料盘内的涂料提前倾倒泄露,通过在套筒一与套筒二之间设置棘齿,使套筒一在逆时针旋转时直接带动套筒二转动,从而使接料盘复位。

30、优选的,所述单向轴承内圈开设有若干定位槽,所述触发件包括锁块和锁杆,所述固定轴内开设有锁孔一,所述固定轴侧壁开设有锁孔二,所述锁杆滑移设置在锁孔一内,所述锁孔滑移设置在锁孔二内,所述锁杆与所述锁孔一底面之间还设置有伸缩弹簧,所述锁杆上开设有锁槽,所述锁块落入锁槽内时,所述单向轴承与所述固定轴脱离,所述安装架上还固定设置有行程杆,所述驱动源二驱动所述接料盘进入回收箱内时,所述锁定压缩伸缩弹簧并使锁块落入锁槽内。

31、通过上述技术手段,通过行程杆与锁杆之间的配合,使接料盘在转动至回收箱内时,锁杆朝向伸缩弹簧方向移动,从而使锁块落入锁槽内,从而完成解锁。

- 还没有人留言评论。精彩留言会获得点赞!