一种核壳结构复合材料颗粒及其制备方法和产品与流程

本文涉及材料领域,尤指一种核壳结构复合材料颗粒及其制备方法和产品。

背景技术:

1、现有技术中的油墨材料只能承载一种信息,无法达到隐形并且显示多重信息的效果,在识别标记领域具有一定的局限性。

技术实现思路

1、本技术提供了一种核壳结构复合材料颗粒及其制备方法和产品,所述核壳结构复合材料颗粒能承载双重信息以及具有隐形效果。

2、本技术第一个方面提供了一种核壳结构复合材料颗粒,所述核壳结构复合材料颗粒包括壳部材料和包裹在所述壳部材料内的核部材料。

3、在一种示例性实施例中,所述壳部材料和所述核部材料的重量比为(40-70)∶(30-60)。

4、在一种示例性实施例中,所述核部材料包括功能性信息材料和粘结材料。

5、在一种示例性实施例中,所述核部材料由功能性信息材料和粘结材料组成。

6、在一种示例性实施例中,所述功能性信息材料包括磁性粉体材料和感温变色粉体材料。

7、在一种示例性实施例中,所述功能性信息材料由磁性粉体材料和感温变色粉体材料组成。

8、在一种示例性实施例中,所述磁性粉体材料、所述感温变色粉体材料和所述粘结材料重量比为(0.1-25)∶(0.1-25)∶100。

9、在一种示例性实施例中,所述磁性粉体材料、所述感温变色粉体材料和所述粘结材料重量比为0.3∶5∶100;或

10、所述磁性粉体材料、所述感温变色粉体材料和所述粘结材料重量比为0.6:5:100;或

11、所述磁性粉体材料、所述感温变色粉体材料和所述粘结材料重量比为0.9:5:100;或

12、所述磁性粉体材料、所述感温变色粉体材料和所述粘结材料重量比为1.2:5:100;或

13、所述磁性粉体材料、所述感温变色粉体材料和所述粘结材料重量比为1.5:5:100;或

14、所述磁性粉体材料、所述感温变色粉体材料和所述粘结材料重量比为1.8:5:100;或

15、所述磁性粉体材料、所述感温变色粉体材料和所述粘结材料重量比为2.1:5:100;或

16、所述磁性粉体材料、所述感温变色粉体材料和所述粘结材料重量比为2.4:5:100;或

17、所述磁性粉体材料、所述感温变色粉体材料和所述粘结材料重量比为2.7:5:100;或

18、所述磁性粉体材料、所述感温变色粉体材料和所述粘结材料重量比为3.0:5:100。

19、在一种示例性实施例中,所述磁性粉体材料选自铝镍钴系永磁粉体材料、铁氧体永磁材料、稀土钴永磁材料中的一种或几种。

20、在一种示例性实施例中,所述感温变色粉体材料为可逆感温变色粉末材料或不可逆感温变色粉末材料。其中,所述可逆感温变色粉末材料是指可以在温度超过变色温度时,进行多次的无色-有色-无色-有色-无色的变化;所述不可逆感温变色粉末材料是指在温度超过变色温度时只能进行一次无色-有色的变化。所述可逆感温变色粉末材料或所述不可逆感温变色粉末材料可以根据不同要求选择。

21、在一种示例性实施例中,所述感温变色粉体材料为微胶囊化的可逆感温变色粉末材料;优选地,所述感温变色粉体材料为可逆有机感温化合物,更优选地,所述感温变色粉体材料为电子转移型可逆有机感温化合物。其中,所述电子转移型可逆有机感温化合物是指能够在特定温度下因电子转移使该有机物的分子结构发生变化,从而实现颜色转变的一类材料,即,可以实现有色→无色、无色→有色、有色→有色的转变。

22、在一种示例性实施例中,所述感温变色粉体材料的感温变色温度区间为5℃-70℃;优选地,所述述感温变色粉体材料的感温变色温度为5℃、15℃、18℃、22℃、25℃、28℃、31℃、33℃、45℃、50℃、55℃、65℃或70℃,可以根据实际需要进行选用。

23、在一种示例性实施例中,所述粘结材料和所述壳部材料可为热固化材料和uv固化材料中的一种或两种;优选地,所述粘结材料和所述壳部材料可为热固化树脂和uv固化树脂中的一种或两种;更优选地,所述粘结材料和所述壳部材料可为热固化环氧树脂和uv固化丙烯酸树脂中的一种或两种。

24、在一种示例性实施例中,所述粘结材料和所述壳部材料为不同体系的固化材料,以防止所述粘结材料和所述壳部材料互相渗透。

25、在一种示例性实施例中,所述磁性粉体材料和所述感温变色粉体材料的粒径为10nm-100μm;优选地,所述磁性粉体材料和所述感温变色粉体材料的粒径为10nm-50μm;更优选地,所述磁性粉体材料和所述感温变色粉体材料的粒径为200nm-4μm。

26、本技术第二个方面提供了一种上述核壳结构复合材料颗粒的制备方法,包括以下步骤:

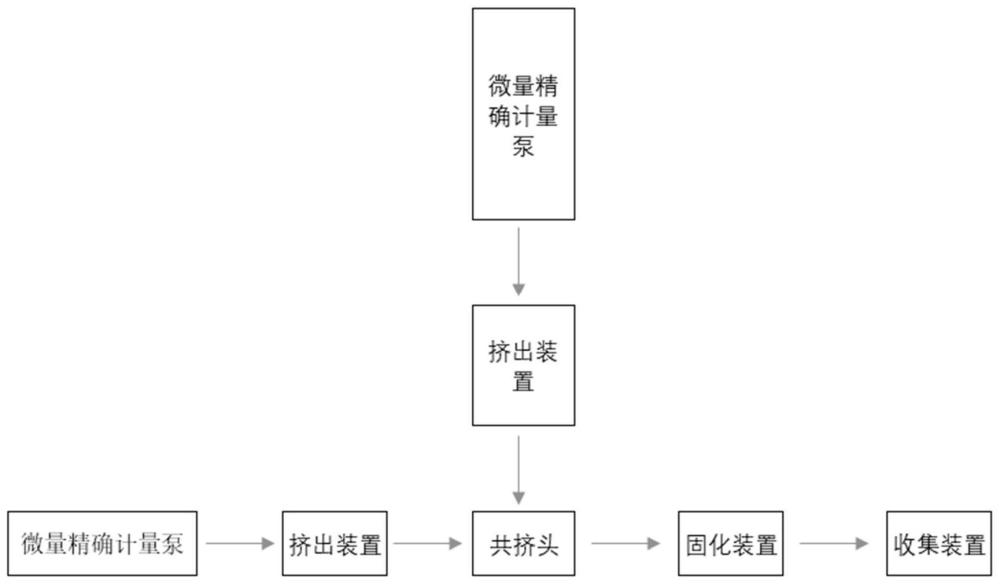

27、s100.将功能性信息材料和粘结材料混合均匀;优选地,将磁性粉体材料、感温变色粉体材料和粘结材料通过机械搅拌和超声波分散混合均匀,得核部材料分散液;

28、s200.将所述核部材料分散液和壳部材料经共挤挤出、交联固化后,得到核壳结构复合材料颗粒的微颗粒悬浮液;

29、s300.将所述微颗粒悬浮液干燥,得到所述核壳结构复合材料颗粒;优选地,采用喷雾干燥的方式将所述微颗粒悬浮液干燥,得到所述核壳结构复合材料颗粒。

30、在一种示例性实施例中,步骤s200包括以下步骤:

31、s201.将所述核部材料分散液和所述壳部材料分别放入两个不同的挤出装置,各挤出装置的出料口与共挤头连接,将所述核部材料分散液和所述壳部材料于所述共挤头中合并,挤出汇流形成共挤液;

32、s202.将所述共挤液送入固化装置中进行交联固化,得到所述微颗粒悬浮液;

33、s203.将所述微颗粒悬浮液送至收集装置收集。

34、在一种示例性实施例中,步骤s201中,所述核部材料分散液的流速为0.1μl/min-50μl/min;优选地,所述核部材料分散液的流速为5μl/min-25μl/min。

35、在一种示例性实施例中,步骤s201中,所述壳部材料的流速为2μl/min-150μl/min;优选地,所述壳部材料的流速为8μl/min-75μl/min。

36、在一种示例性实施例中,步骤s202还包括:所述固化装置中可加入分散介质,所述共挤液在所述分散介质中均匀分散并交联固化;具体地:

37、所述固化装置由与所述共挤头连接的管道以及套在所述管道外部的环状固化装置组成,所述管道和所述共挤头的连接处具有分散介质的入口,所述分散介质从所述入口处进入所述管道中;所述共挤液与分散介质在所述管道中混合,并在所述分散介质中均匀分散并交联固化。

38、在一种示例性实施例中,所述固化装置是环状的红外加热器或者环状uv固化灯。

39、在一种示例性实施例中,所述分散介质为水。

40、在一种示例性实施例中,所述分散介质的温度为25℃-60℃。

41、在一种示例性实施例中,步骤s203中,所述微颗粒悬浮液通过所述管道输送至所述收集装置收集。

42、本技术第三个方面提供了一种包含上述核壳结构复合材料颗粒的产品;可选地,所述产品为透明油墨。

43、本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!