高温下对镍高粘接力环氧树脂组合物及其制备方法和应用与流程

本发明涉及胶黏剂领域,尤其涉及高温下对镍高粘接力环氧树脂组合物及其制备方法和应用。

背景技术:

1、在半导体工业中,很多类型的框架如to252,to263等为了提高框架与引线的结合都会在引脚处进行镀镍处理,但是环氧树脂塑封材料对镍的粘接力比较弱,在可靠性测试过程中塑封材料与框架之间容易发生分层。尤其在msl测试(湿度敏感等级试验)时,因环氧树脂和框架之间的膨胀系数差异,若封装材料的高温模量过高,对框架的粘接力低,极易发生分层。要达到msl1的效果,需要避免封装材料与框架之间分层,除了控制封装材料的吸水率,还需控制封装材料与框架、芯片之间的应力。应力受封装材料模量和膨胀系数的影响,若模量过高,膨胀系数与框架不匹配,则应力过高从而导致分层。

2、中国专利cn107868411a公开一种贴片集成电路封装用环氧塑封料, 通过优选环氧树脂、交联固化剂、固化促进剂以及添加剂等组成,搭配合适的工艺获得可通过jedecmsl1级可靠性等级要求,分层率小于5%,同时具备优秀的成型性、耐回流性、耐湿性及可靠性的环氧塑封料,但是该专利配方适用的产品类型和框架材料未知,不能保证按msl1测试时对镍表面的粘接。

技术实现思路

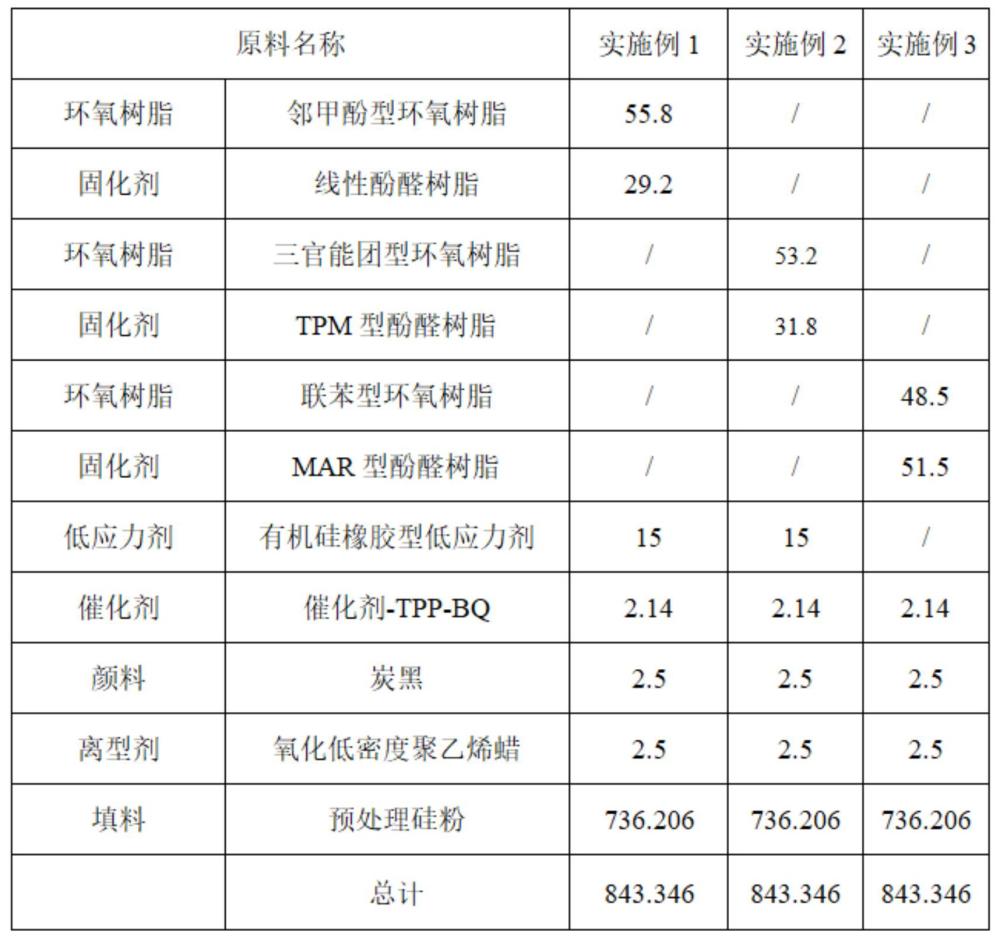

1、为了解决上述问题,本发明第一个方面提供了一种高温下对镍高粘接力环氧树脂组合物,所述高温下对镍高粘接力环氧树脂组合物的原料包括总和为100重量份的环氧树脂、固化剂和低应力剂,2-3重量份磷系催化剂,1-4重量份离型剂,和700-800重量份的预处理填料。

2、所述组合物中还可以根据需要添加一定量的颜料。

3、所述环氧树脂包括邻甲酚型环氧树脂、三官能团型环氧树脂、联苯型环氧树脂中的至少一种。

4、进一步地,所述邻甲酚型环氧树脂的环氧当量为190-215g/eq。

5、进一步地,所述三官能团型环氧树脂的环氧当量为150-200g/eq。

6、进一步地,所述联苯型环氧树脂的环氧当量为187-197g/eq。

7、进一步地,环氧树脂在150℃下的粘度不高于1.5 pa·s。

8、在一些实施方式中,所述固化剂包括线性酚醛树脂、tpm型酚醛树脂、mar型酚醛树脂中的至少一种。

9、进一步地,所述线性酚醛树脂的羟基当量为104-108g/eq。

10、进一步地,所述tpm型酚醛树脂的羟基当量为100-103g/eq。

11、进一步地,所述mar型酚醛树脂的羟基当量为200-206g/eq。

12、进一步地,所述固化剂在150℃下的粘度不高于1.5 pa·s。

13、羟基数/环氧基数=(酚醛树脂份数/羟基当量)/(环氧树脂份数/环氧当量)。

14、羟基数/环氧基数比值会影响交联密度,宏观上影响热硬度及tg , 影响固化性能, 通常当比值为0.7-1.2时,固化性能较好。

15、优选的,羟基数/环氧基数为1。

16、为保证所述对镍高粘接力环氧树脂组合物对框架的润湿性良好,环氧树脂组合物应具有良好的流动性,通过大量的实验,申请人发现, 当树脂在150℃下的粘度不高于1.5pa·s,硅粉采用球形硅粉,整体配方最终的螺旋流动长度为40-50inch,获得了较好的流动性,保证了对框架的浸润。

17、为提高粘接力,还需控制封装材料与框架、芯片之间的应力,要使膨胀系数与框架匹配,对于本体为铜材质的框架,通过大量的实验,申请人发现,,通过调配树脂类型、填料含量,低应力剂含量,当填料含量为87%,当环氧树脂与固化剂的组合为邻甲酚型环氧树脂和线性酚醛树脂,或者为三官能团型环氧树脂和tpm型酚醛树脂时,需要搭配低应力剂,低应力剂占配方的15份,环氧树脂和固化剂占85份,如果树脂组合为联苯型环氧树脂和mar型酚醛树脂,则不需要搭配低应力剂,环氧树脂和固化剂占配方的100份,所述环氧树脂组合物的热膨胀系数的α1>8.5ppm/ ℃,α2<45ppm/ ℃,并且高温模量(260℃)<2.0 gpa时,对镀镍框架的粘接力较高。

18、msl测试过程中, pkg需经历高温高湿环境后再进行回流焊(回流焊最高温度为260℃),如过吸水率过高,不仅为导致环氧树脂与框架、芯片之间分层,还有可能产生爆米花现象。为了控制吸水率,填料含量优选为87%。填料含量高,有助于降低吸水率,但是填料含量太高,膨胀系数偏低,会导致应力过高。

19、为了增加对金属的粘接,现有技术一般会使用巯基偶联剂,对硅粉进行处理。但是现有技术中一般对硅粉的处理方法均为有水处理,先将偶联剂水解,将水解液喷入硅粉,高混搅拌均匀,然后加热烘干。在传统橡胶制造行业和环氧树脂塑封材料制造行业,一般直接在配方中添加偶联剂和水,在高温捏炼的过程中,偶联剂边分散边处理硅粉。但是有水存在的情况下,偶联剂亦会发生自聚,若偶联剂添加过多,偶联剂在硅粉表面接枝就不是一层而是多层,影响硅粉的改性效果。而且自聚也容易产生凝胶,塑封料在流动时,其中的凝胶有可能会堵塞进胶口,造成封装填充不满,或者表面产成气孔缺陷。本发明在无水条件下,即将硅粉彻底干燥后,则偶联剂对硅粉进行单层接枝,偶联剂按比例均匀的接枝在硅粉表面,避免了多余偶联剂的自聚,排除了偶联剂自聚产生凝胶的风险,从而更容易获得更好的填充性和更高的粘接力。

20、作为本发明一种优选的技术方案,所述填料为偶联剂无水法改性硅粉,改性方法为:将偶联剂喷淋在干燥硅粉表面。

21、进一步地,改性方法为:先对硅粉进行干燥,置于高混机中,然后在高速搅拌状态下将偶联剂喷入高混机,与硅粉混合均匀,制得预处理硅粉。

22、进一步地,偶联剂占硅粉总量的0.2-0.4wt%。优选的,偶联剂占硅粉总量的0.3wt%。

23、进一步地,偶联剂为巯基偶联剂和环氧基偶联剂,质量比为(1-3):1。优选的,巯基偶联剂和环氧基偶联剂,质量比为2:1。进一步优选,巯基偶联剂为3-巯丙基三甲氧基硅烷,环氧基偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷

24、用含有巯基的偶联剂和含环氧基偶联剂对硅粉运用无水预处理法处理,预处理后的硅粉表面带有巯基和环氧基,将预处理后的硅粉添加到配方中,环氧基与酚醛树脂(固化剂)反应,巯基能提高对镍的粘接,从而以硅粉为桥梁,提高封装材料整体对镍的粘接。

25、作为本发明一种优选的技术方案,所述催化剂为磷系催化剂。优选的,磷系催化剂为tpp-bq。

26、作为本发明一种优选的技术方案,所述离型剂包括型氧化聚乙烯蜡、棕榈蜡、聚烯烃蜡、米糠蜡、卡蜡、蒙坦蜡中的至少一种。

27、优选的离型剂为氧化聚乙烯蜡,具体为氧化低密度聚乙烯蜡。

28、作为本发明一种优选的技术方案,所述低应力剂包括硅油、有机硅橡胶型低应力剂、共聚的甲基丙烯酸甲醋-丁二烯-苯乙(mbs)核-壳型低应力剂中的至少一种。

29、优选的,低应力剂为有机硅橡胶型低应力剂。

30、本发明的第二个方面提供了一种高粘接力环氧树脂组合物的制备方法,所述制备方法包括:将所述环氧树脂和离型剂、固化剂和磷系催化剂共混过筛后分散均匀,得到预分散母胶,再投入剩余制备原料,混合共挤,即得。

31、进一步地,所述制备方法包括:

32、s1.硅粉预处理:将按比例称好的偶联剂通过连续喷雾计喷入高混机;要求喷雾细腻无液滴,喷雾的角度合适,高混完高混机筒壁干燥无潮湿粉末黏附;

33、s2.母胶制备:1、制备离型剂母胶-将环氧树脂和离型剂分别粉碎并过100目筛,将离型剂和环氧树脂、按比例混合在一起,再投入粉碎机分散,制成离型剂的预分散母胶:2、制备催化剂母胶-将酚醛树脂和催化剂分别粉碎并过100目筛,将酚醛树脂和催化剂按比例混合在一起,再投入粉碎机分散,制成催化剂的预分散母胶;

34、s3.混合所有原材料,加入双螺旋挤出机熔融混炼后,经过压延机挤压成片状,裁切机裁切,经过粉碎机粉碎,最后投入打饼机,即得。

35、本发明的第三个方面提供了一种高粘接力环氧树脂组合物的应用,所述环氧树脂组合物应用于框架本体为铜,msl要求等级1,形式为引脚镀镍的to252和to263的pkg封装。

36、与现有技术相比,本发明具有以下有益效果:

37、1.本发明所制备的环氧树脂组合物封装完成后,按msl1高温高湿处理后高温(回流焊温度)下对镍的粘接力良好,经测试其粘接力至少大于2 mpa,远高于同体系的现有技术。

38、2.采用无水法改性硅粉,使硅粉改性的效率提高,使环氧树脂组合物对框架的粘接力提高。

39、3.本发明通过梯度环氧当量的环氧树脂的复配,并结合体系内的其他成分,螺旋流动长度为40-50inch,对框架的润湿能力良好。

40、4.本发明通过梯度环氧当量的环氧树脂的复配,并结合体系内的其他成分,述环氧树脂组合物的热膨胀系数的α1>8.5ppm/ ℃,α2<45ppm/ ℃,并且高温模量(260℃)<2.0 gpa。

41、5.本发明的制备工艺简单,适宜大规模生产,具有良好的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!