一种紫外光固化的有机硅疏水涂层及其制备方法和应用与流程

本发明涉及有机硅材料,具体涉及一种紫外光固化的有机硅疏水涂层及其制备方法和应用。

背景技术:

1、传统的有机硅材料大多通过热固化方式制备得到,存在固化过程能耗高、时间长、操作繁琐等问题。随着人们环保意识的增强和各国日益严苛的环保法规的实施,具备低能耗、快速固化和环境友好等优点的紫外光固化技术受到学术界和产业界的广泛关注。

2、得益于分子中si-o键具有的高键能、长的键长及较大的si-o-si键角等特点,由si-o-si键组成的有机硅聚合物材料具有优异的耐高低温、耐候性、耐冷热冲击及低表面能等优点。聚硅氧烷可吸收近紫外区光波的能量而不易出现黄变或降解,因此uv固化的聚硅氧烷透明材料得到了广泛的应用,例如可用作防污材料、疏水材料、防腐材料等。

3、按固化机理进行分类,可将uv固化的有机材料体系分为阳离子固化和自由基固化两大类。基于阳离子uv固化机理的有机硅聚合物分子中通常含有不饱和c=c双键的苯乙烯基或环氧官能团,uv阳离子光引发剂在紫外光照射的能量作用下产生超强质子酸或路易斯酸,形成了较强的酸性活性中心;上述苯乙烯基或环氧官能团在这些酸性活性中心作用下交联固化,得到紫外光固化的有机硅材料。采用阳离子uv固化机理得到的有机硅材料体积收缩小,固化后聚合物与基材的附着力强。阳离子uv固化过程受体系或环境中潮气影响较大,醇类和胺类物质也会抑制有机硅聚合物的阳离子uv固化过程;此外,另一方面,适合阳离子uv固化的特征官能团和聚合物种类较少,导致这类紫外光固化材料价格昂贵。

4、适合采用自由基uv固化机理的特征官能团是丙烯酰氧基。光引发剂在紫外光照射下产生自由基,这些自由基进攻含有丙烯酰氧基官能团的有机硅聚合物进行链引发、链转移、链终止等反应步骤。在uv光照射下,光引发剂容易分解成含有不成对电子的自由基,这些自由基可以在不成对的电子位置与其他化合物结合,或者添加到单体的双键上,再生成另一个活性的自由基。在聚合过程中,活性中心不断地重新定位在生长的聚合物链的末端。当有机硅聚合物链自由基与另一个自由基反应时,聚合反应就被终止。尽管自由基固化易受氧阻聚影响,而且存在固化前后聚合物体积收缩大且聚合物与基材附着力差等问题,但自由基uv固化速度远大于阳离子uv固化速度,具有高效、快速、成本低等优点,已在光聚合产品市场上占据主导地位。

5、有机硅聚合物分子中丙烯酰氧基官能团所处的位置及其含量决定了自由基uv固化得到的有机硅材料的性能。丙烯酰氧基官能团通常位于不同聚合度或不同分子量的线性有机硅聚合物分子的两端,随着聚合物分子量或聚合度增大,有机硅聚合物分子中的丙烯酰氧基官能团含量降低,导致uv固化后形成的聚合物材料交联密度降低,机械性能差。

6、为了提高uv固化有机硅材料的交联密度,文献(x q li,f q bian,j w hu,et.al.one-step synthesis of novel multifunctional silicone acrylateprepolymers for use in uv-curable coatings.prog.org.coat.,163,(2022),106601.)公开了以季戊四醇四丙烯酸酯(petta)为原料,通过c=c双键与si-h键之间的硅氢加成反应可在有机硅聚合物两端引入多个丙烯酰氧基官能团,由此可提高uv固化有机硅材料的透明性、耐油污、耐高温性能。但由于季戊四醇四丙烯酸酯(petta)分子中含有的4个丙烯酰氧基均可与si-h键进行硅氢加成,导致硅氢加成产物结构不确定,存在多个副产物;将上述硅氢加成产物加入到uv自由基固化的有机硅聚合物中,导致uv固化产物批次不稳定,性能差异较大。

7、从分子结构上看,丙烯酰氧基官能团为亲水性基团。虽然有机硅聚合物材料具有优异的憎水迁移性能和低表面能,但在有机硅聚合物分子两端引入亲水性的丙烯酰氧基官能团后,降低了丙烯酰氧基官能化有机硅聚合物材料的疏水性能。若采用这种双端丙烯酰氧基官能团封端的聚硅氧烷作为有机硅预聚物材料与由季戊四醇四丙烯酸酯(petta)制得的交联密度改性剂进行复配,再将复配产物进行uv自由基固化,由于得到的uv固化薄膜中含有未能完全参与交联反应的丙烯酰氧基官能团,导致uv固化薄膜呈现亲水性,即uv固化薄膜的表面水接触角低于90°,从而难以实现预期的抗污性能。

技术实现思路

1、本发明针对采用双端丙烯酰氧基官能团封端的聚二甲基硅氧烷或双端丙烯酰氧乙基氧丙基官能团封端的聚二甲基硅氧烷为原料制得的uv固化有机硅材料呈现亲水性,交联密度弱的问题,提供一种紫外光固化的有机硅疏水涂层,该涂层采用单端丙烯酰氧乙基氧丙基官能团封端的聚二甲基硅氧烷与双端含多个丙烯酰氧基官能团的线性聚二甲基硅氧烷共聚交联,既能实现材料的疏水,又具有适宜的交联密度。

2、为实现上述目的,本发明采用的技术方案是:

3、一种紫外光固化的有机硅疏水涂层,包括原料组分:组分c1、组分c2和组分c3;

4、组分c1为结构如式i所示的单端丙烯酰氧乙基氧丙基官能团封端的聚二甲基硅氧烷,其用量为100重量份;

5、

6、组分c2为化学结构式如式ii所示的双端含有多个丙烯酰氧基官能团的线性聚二甲基硅氧烷,其质量为组分c1质量的5~50%;

7、

8、组分c3为光引发剂,其质量为组分c1和组分c2质量总和的0.1-5%;

9、其中n和m表示聚合度,n取值3~50的自然数、m取值30~100的自然数。

10、本发明中采用单端丙烯酰氧乙基氧丙基官能团封端的聚二甲基硅氧烷和双端含多个羟基丙烯酰氧基官能团的线性聚二甲基硅氧烷复合固化,一方面利用丙烯酰氧乙基氧丙基官能团封端的聚二甲基硅氧烷分子中的一侧的丙烯酰氧乙基氧丙基官能团参与uv自由基固化反应,另一侧惰性的三甲基官能团保持有机硅材料的疏水性能,得到uv固化后表面水接触角大于90°,从而获得疏水性的有机硅涂层;另一方面通过双端含多个丙烯酰氧基官能团的线性聚二甲基硅氧提高产物的交联密度,得到表面呈疏水性且具有适宜交联密度的uv固化薄膜材料。

11、单端丙烯酰氧乙基氧丙基官能团封端的聚二甲基硅氧烷仅有一侧可进行交联作用,其反应活性随着分子量的增大减弱,优选的,所述组分c1的分子量为370~2500g/mol;

12、所述组分c2的分子量为2900~8500g/mol。

13、所述有机硅疏水涂层制备过程包括步骤:将组分c1、组分c2和组分c3混合后真空去除气体,惰性气体保护下紫外光固化得到。

14、优选地,紫外光固化时紫外光光源功率为50~200mw,电功率为1~5kw,固化时间为5~200s。

15、真空去除气体主要是脱除混合物中残留的氧气、空气等,避免对材料形貌和性能产生影响。

16、所述组分c3为2-羟基-2-甲基-1-苯基-丙酮(cas rn:7473-98-5)、1-羟基环己基苯基甲酮(cas rn:947-19-3)、2-甲基-2-(4-吗啉基)-1-[4-(甲硫基)苯基]-1-丙酮(casrn:71868-10-5)、2,4,6-三甲基苯甲酰基-二苯基氧化膦(cas rn:75980-60-8)、2,4,6-三甲基苯甲酰基苯基膦酸乙酯(cas rn:84434-11-7)、2-二甲氨基-2-苄基-1-[4-(4-吗啉基)苯基]-1-丁酮(cas rn:119313-12-1)、2-羟基-2-甲基-1-[4-(2-羟基乙氧基)苯基]-1-丙酮(cas rn:106797-53-9)、苯甲酰甲酸甲酯(cas rn:15206-55-0)中一种或多种的混合物。

17、优选地,所述组分c3为2-羟基-2-甲基-1-苯基-丙酮和1-羟基环己基苯基甲酮的混合物,2-羟基-2-甲基-1-苯基-丙酮与1-羟基环己基苯基甲酮的质量比为1:10~10:1。当两种引发剂的组成在上述范围内时,各个反应物发生共聚反应的程度高,所获得的uv固化薄膜的凝胶率也在70%以上,更有利于提高产品的交联密度。

18、进一步优选地,所述组分c3为2-羟基-2-甲基-1-苯基-丙酮和1-羟基环己基苯基甲酮质量比1:0.8~1:1.2的混合物。实验发现,c3中的两种引发剂含量在此范围内时,制备的uv固化薄膜凝胶率在80%以上,产品的交联效率更高。

19、所述组分c1的制备包括步骤:

20、步骤1-1,以α-三甲基硅基-ω-二甲基硅氧基封端的聚二甲基硅氧烷和烯丙基羟乙基醚为原料,在卡斯特催化剂作用下硅氢加成反应制得结构如下所示中间体a;

21、

22、步骤1-2,以中间体a和丙烯酰氯为原料,在含缚酸剂条件下缩合反应制得所述组分c1;

23、所述组分c2的制备包括步骤:

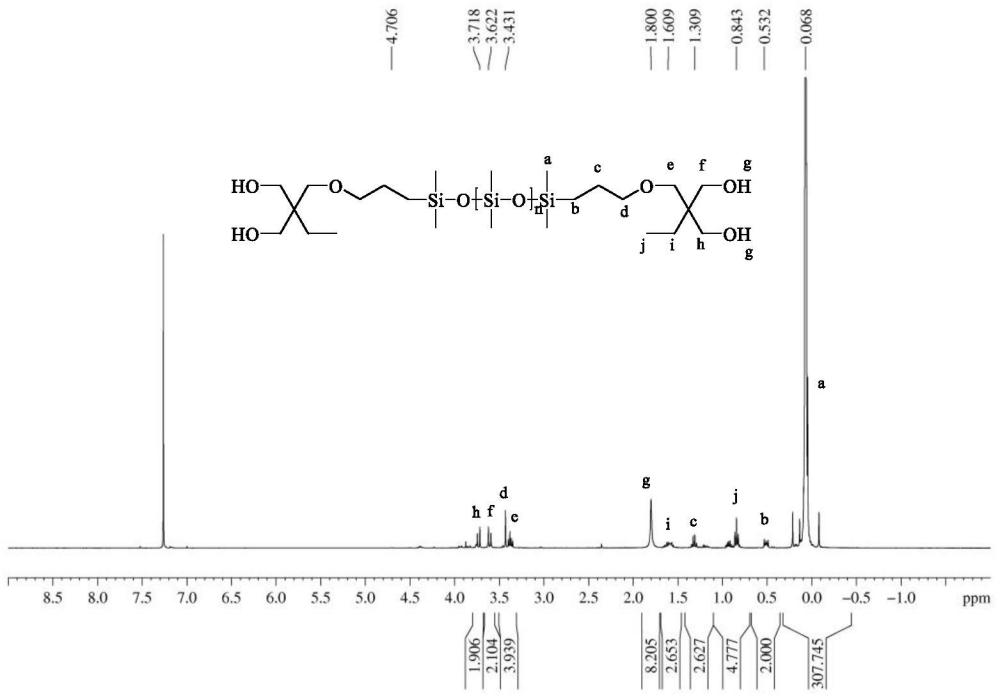

24、步骤2-1,以双端含氢硅油和三羟甲基丙烷烯丙基醚(cas rn:682-11-1)为原料,在卡斯特催化剂作用下硅氢加成反应制得到结构如下所示中间体b;

25、

26、步骤2-2,以制得的中间体b和丙烯酰氯为原料,在含缚酸剂条件下缩合反应制得组分c2。

27、本发明提出先采用双端含氢硅油与三羟甲基丙烷烯丙基醚进行硅氢加成反应制得结构明确且双端含有多个羟烃基官能团的聚合物中间体b,然后再将该聚合物中间体b与丙烯酰氯进行缩合反应,得到结构明确且双端含有多个丙烯酰氧基官能团的线性聚二甲基硅氧烷;克服了以季戊四醇四丙烯酸酯(petta)与双端含氢硅油为原料进行硅氢加成、在有机硅聚合物分子两侧引入丙烯酰氧基官能团过程中存在硅氢加成产物结构不确定、含有多个副产物,以及采用该硅氢加成产物作为uv固化体系交联密度改性剂时存在过程重现性差、uv固化产物批次不稳定等缺陷。该方法得到的组分c2结构稳定、副产物少,产率高。

28、步骤1-1具体包括:将卡斯特催化剂和烯丙基羟乙基醚活化后,向其中滴加α-三甲基硅基-ω-二甲基硅氧基封端的聚二甲基硅氧烷进行硅氢加成反应,反应结束后加入有机胺使催化剂失活,将反应混合物精馏纯化得到中间体a;反应式如下:

29、

30、步骤1-2具体包括步骤:在惰性气体保护下,将中间体a、缚酸剂和有机溶液混合后,向其中滴加丙烯酰氯,滴加结束后继续缩合反应,反应结束后反应物经纯化得到所述组分c1;反应式如下:

31、

32、步骤2-1具体包括步骤:将卡斯特催化剂和三羟甲基丙烷烯丙基醚混合活化后,向其中滴加双端含氢硅油进行硅氢加成反应,反应结束后加入有机胺使催化剂失活,将反应混合物精馏纯化得到中间体b;化学方程式如下:

33、

34、步骤2-2具体包括步骤:在惰性气体保护下,将中间体b、缚酸剂和有机溶液混合,向其中滴加丙烯酰氯,滴加结束后继续缩合反应,反应结束后反应物经纯化得到所述组分c2。化学反应方程式如下所示:

35、

36、优选地,步骤1-1中,所述烯丙基羟乙基醚与α-三甲基硅基-ω-二甲基硅氧基封端的聚二甲基硅氧烷的摩尔比为1.0~2.5:1;在此摩尔比范围内,可使得α-三甲基硅基-ω-二甲基硅氧基封端的聚二甲基硅氧烷端基中的si-h键与烯丙基羟乙基醚分子中的c=c双键充分反应,虽然继续增大烯丙基羟乙基醚的用量也可使α-三甲基硅基-ω-二甲基硅氧基封端的聚二甲基硅氧烷端基中的si-h键完全转化,但反应后期去除或回收未反应的烯丙基羟乙基醚将需要更多的时间和更多的能耗;

37、步骤2-1中,所述三羟甲基丙烷烯丙基醚与双端含氢硅油的摩尔比为1.5~5.0:1;在此摩尔比范围内,可使得双端含氢硅油的si-h键与三羟甲基丙烷烯丙基醚分子中的c=c双键充分反应,虽然继续增大三羟甲基丙烷烯丙基醚的用量也可使双端含氢硅油的si-h键完全转化,但反应后期去除或回收未反应的三羟甲基丙烷烯丙基醚将需要更多的时间和更多的能耗;

38、步骤1-1或步骤2-1中所述卡斯特催化剂中铂元素的质量为反应原料总质量的(3~300)×10-6:1;

39、步骤1-1或步骤2-1中活化温度为60~90℃,活化时间为0.25~5.0h;

40、步骤1-1中α-三甲基硅基-ω-二甲基硅氧基封端的聚二甲基硅氧烷或步骤2-1中双端含氢硅油的滴加时间为0.5~6.0h,滴加完毕后的继续反应时间为1.0~10.0h,反应温度为60-90℃;采用滴加方式能使得步骤1-1中α-三甲基硅基-ω-二甲基硅氧基封端的聚二甲基硅氧烷或步骤2-1中双端含氢硅油与步骤1-1中的烯丙基羟乙基醚或步骤2-1中的三羟甲基丙烷烯丙基醚充分反应,避免步骤1-1中α-三甲基硅基-ω-二甲基硅氧基封端的聚二甲基硅氧烷或步骤2-1中双端含氢硅油中的si-h键因加料速度过快,造成si-h键被聚合物链段缠绕而无法与步骤1-1中的烯丙基羟乙基醚或步骤2-1中的三羟甲基丙烷烯丙基醚充分反应;

41、步骤1-1或步骤2-1中,所述有机胺包括乙二胺、三乙胺、正丁基胺、三乙醇胺、四甲基氢氧化铵、异丙胺、二异丙胺中的至少一种,所述有机胺与卡斯特催化剂中铂元素的质量比为50~500:1;

42、步骤1-2中丙烯酰氯与中间体a摩尔比0.8~5.0:1;丙烯酰氯与中间体a的摩尔比在此范围内,可使得中间体a分子中的羟基与丙烯酰氯充分反应,提高组分c1中丙烯酰氧基官能团的含量;

43、步骤2-2中丙烯酰氯与中间体b摩尔比2.0~10.0:1;丙烯酰氯与中间体b的摩尔比在此范围内,可使得中间体b分子中的羟基与丙烯酰氯充分反应,提高组分c2中丙烯酰氧基官能团的含量;

44、步骤1-2或步骤2-2中,中间体a或中间体b与缚酸剂摩尔比为1:0.75~3.0;缚酸剂与有机溶剂的质量比为1:5~50;所述缚酸剂选自乙二胺、三乙胺、正丁基胺、三乙醇胺、四甲基氢氧化铵、异丙胺、二异丙胺中的至少一种;所述的有机溶剂包括二氯甲烷、乙酸乙酯、丙酮、三氯甲烷、四氯化碳、正戊烷、异戊烷、正己烷、环己烷中的至少一种;

45、步骤1-2或步骤2-2中,滴加丙烯酰氯时反应混合物温度为-20~15℃,滴加时间为5~180min,滴加结束后反应混合物温度为15~35℃,继续缩合反应时间3~12h。

46、更进一步地,步骤1-1具体包括步骤:

47、(a1)在带有温度控制系统、冷凝器、搅拌的封闭反应装置中充入干燥的氮气,加入烯丙基羟乙基醚和卡斯特催化剂,然后在搅拌下混合活化催化剂;

48、(a2)将α-三甲基硅基-ω-二甲基硅氧基封端的聚二甲基硅氧烷采用滴加方式加入到反应装置内,滴加完毕后在该温度下继续反应;

49、(a3)向反应装置内加入有机胺,使体系中的卡斯特催化剂失去活性;

50、(a4)将所得反应混合物进行减压精馏,除去低沸物后得到α-三甲基硅基-ω-二甲基(γ-羟乙基氧丙基)硅氧基封端的聚二甲基硅氧烷(中间体a)。

51、步骤(a4)中所述减压精馏压强为-101.3kpa~-90kpa,减压精馏温度为100℃~180℃,减压精馏时间为1.0~10.0h。

52、更进一步地,步骤1-2具体包括步骤:

53、(b1)在干燥氮气保护下的反应装置中依次加入α-三甲基硅基-ω-二甲基(γ-羟乙基氧丙基)硅氧基封端的聚二甲基硅氧烷(中间体a)、缚酸剂和有机溶剂,搅拌下利用夹套中的冷却介质将混合物料温度降低-20~5℃;

54、(b2)将丙烯酰氯通过滴加方式加入到反应器中,通过控制丙烯酰氯的滴加速率控制反应体系的在-5~15℃;丙烯酰氯滴加完毕后,将反应混合物升高至15~35℃,并在此温度下继续反应3~12h;

55、(b3)反应完成后,将通过过滤方式除去盐后得到的滤液在进行减压闪蒸以除去溶剂;

56、(b4)将除去溶剂后的滤液的温度降至室温后,采用有机溶剂和中和剂反复洗涤和萃取,直至上层溶液为中性;

57、(b5)将收集的上层溶液再进行减压闪蒸除去残留的溶剂和低沸物,降至室温后得到α-三甲基硅氧基-ω-二甲基(γ-丙烯酰氧乙基氧丙基)封端的聚二甲基硅氧烷(组分c1)。

58、所述的中和剂选自碳酸钠饱和溶液、碳酸氢钠饱和溶液、磷酸氢二钠饱和溶液、氢氧化锂饱和溶液、氢氧化钠饱和溶液、氢氧化钾饱和溶液中的至少一种;

59、所述的步骤b3中的减压闪蒸温度为20~40℃,压强为-101.3kpa~-90.0kpa;

60、所述的步骤b5中的减压闪蒸温度为40℃~80℃,压强为-101.3kpa~-90.0kpa。

61、更进一步地,步骤2-1包括步骤:

62、(c1)在带有温度加热控制系统、冷凝器、搅拌的封闭反应装置中充入干燥的氮气,加入三羟甲基丙烷烯丙基醚和卡斯特催化剂,然后在搅拌下混合活化催化剂;

63、(c2)将双端含氢硅油采用滴加方式加入到反应装置内,滴加完毕后在该温度下继续反应;

64、(c3)向反应装置内加入有机胺,使体系中的卡斯特催化剂失去活性;

65、(c4)将所得反应混合物进行减压精馏,除去低沸物后得到中间体b。

66、步骤(c4)中所述减压精馏压强为-101.3kpa~-90kpa,减压精馏温度为100℃~180℃,减压精馏时间为1.0~10.0h。

67、进一步优选地,步骤2-2包括步骤:

68、(d1)在干燥氮气保护下的反应装置中依次加入中间体b、有机胺和有机溶剂iii,搅拌下利用夹套中的冷却介质将混合物料温度降低至-20~5℃;

69、(d2)将丙烯酰氯通过滴加方式加入到反应器中,通过控制丙烯酰氯的滴加速率控制反应体系的在-5~15℃;丙烯酰氯滴加完毕后,将反应混合物升高至15~35℃,并在此温度下继续反应3~12h;

70、(d3)反应完成后,将通过过滤方式除去盐后得到的滤液在进行减压闪蒸以除去溶剂;

71、(d4)将除去溶剂后的滤液的温度降至室温后,采用有机溶剂和中和剂反复洗涤和萃取,直至上层溶液为中性;

72、(d5)将收集的上层溶液进行减压闪蒸除去残留的溶剂和低沸物,降至室温后得到双端含有多个丙烯酰氧基官能团的线性聚二甲基硅氧烷(组分c2)。

73、所述的步骤(d3)中的减压闪蒸温度为20~40℃,压强为-101.3kpa~-90.0kpa;

74、所述的步骤(d4)中的有机溶剂包括乙酸乙酯、乙酸丙酯、乙酸丁酯、乙酸异丙酯、乙酸异丁酯中的至少一种;所述的中和剂选自碳酸钠饱和溶液、碳酸氢钠饱和溶液、磷酸氢二钠饱和溶液、氢氧化锂饱和溶液、氢氧化钠饱和溶液、氢氧化钾饱和溶液中的至少一种;

75、所述的步骤(d5)中的减压闪蒸温度为40℃~80℃,压强为-101.3kpa~-90.0kpa。

76、本发明还提供所述的紫外光固化的有机硅疏水涂层的制备方法,包括步骤:将组分c1、组分c2和组分c3混合后真空去除气体,惰性气体保护下紫外光固化得到;

77、优选地,紫外光固化时紫外光光源功率为50~200mw,电功率为1~5kw,固化时间为5~200s。

78、本发明还提供所述的紫外光固化的有机硅疏水涂层在制备防污材料、疏水材料或防腐材料中的应用。

79、与现有技术相比,本发明具有以下有益效果:

80、本发明中的双端含有多个丙烯酰氧基官能团的线性聚二甲基硅氧烷(组分c2)分子结构明确,可参与uv交联固化的丙烯酰氧基官能团含量高,副产物少;与单端丙烯酰氧乙基氧丙基官能团封端的聚二甲基硅氧烷(c1)及uv自由基光固化剂复配所得产物光固化活性高,而单端丙烯酰氧乙基氧丙基官能团封端的聚二甲基硅氧烷(组分c1)分子一端为惰性的三甲基硅基官能团,具有疏水性高的特点,得到的固化材料表面水接触角小于90°,具有良好的疏水和抗污性能。

- 还没有人留言评论。精彩留言会获得点赞!