半导体倒装芯片封装用高导热填充胶的制作方法

本发明涉及半导体封装材料,尤其涉及半导体倒装芯片封装用高导热填充胶。

背景技术:

1、芯片倒装(flipchip),就是让芯片的接触点与基板、载体、电路板相连,在相连的过程中,由于芯片的凸点是朝下连接,因此称为倒装。

2、半导体倒装工艺的最后一步,即将填充胶注入接触点四周以起到支撑焊接点和密封的作用。一般的填充工艺是,将倒装芯片与基板加热到70至75℃,利用装有填料的l形注射器,沿着芯片的边缘双向注射填料;由于缝隙的毛细管的虹吸作用,填料被吸入,并向中心流动;芯片边缘有阻挡物,以防止流出。有的使用基板倾斜的方法以利于流动;填充完毕后,在烘箱中分段升温,达到130℃左右的固化温度后,保持3到4小时即可达完全固化。

3、用于半导体倒装技术的底部填充胶,一般由粘结剂、固化剂、填料以及其他助剂组成。为促进电接触点的散热性,必须提高填充胶的导热性,而填充胶的导热性较为依赖填料的种类及使用量。

4、底部填充胶的填料一般采用不同尺寸的无机氧化物、碳化物或氮化物颗粒进行复配,当填料达到一定填充量时,填料离子堆砌成网,可在粘结剂的聚合物网络中形成新的导热网络结构,设计合理可得到超高导热性的封装结构。

5、除了满足基本的粘结封装以及导热性能外,底部填充胶还需要满足足够的硬度(结构支撑性)和弹性(结构韧性)等性能。现有填充胶往往仅能满足某一性能,如当底部填充胶中的无机填料含量过高时易造成粘结性较差,而当无机填料含量过低时则会造成无法形成有效的无机堆砌导热网;又如当采用粘结性较高的环氧树脂,又忽略粘结后的弹性及稳定性。因此半导体领域急需要一种综合性能较为全面的新型底部填充胶。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的半导体倒装芯片封装用高导热填充胶。

2、为了实现上述目的,本发明采用了如下技术方案:

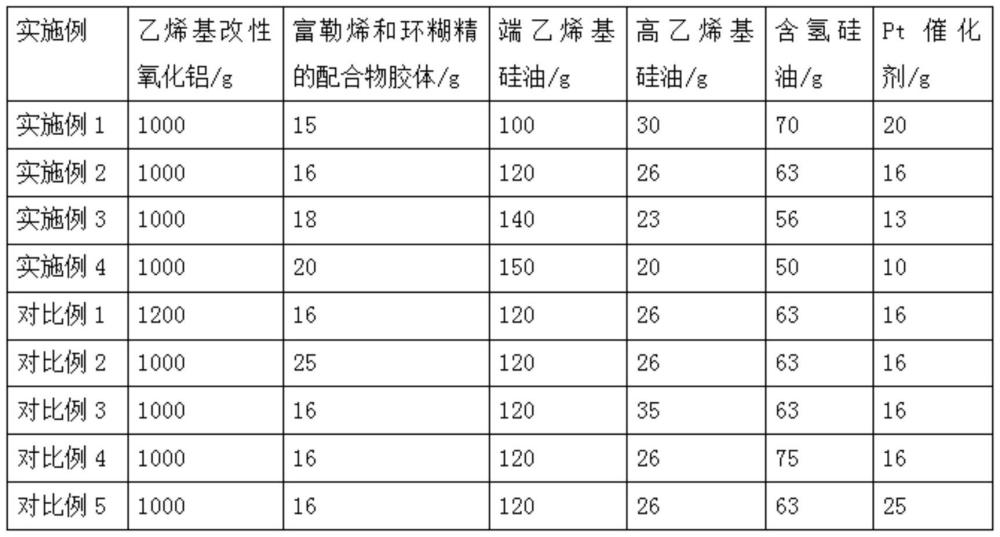

3、半导体倒装芯片封装用高导热填充胶,包括以下重量份组分:

4、100份乙烯基改性氧化铝,对球形氧化铝表面进行乙烯基接枝改性,球形氧化铝购于广东欧励特新材料;

5、1.5-2份富勒烯,购于美国alfa,其中c60占比98%,其余为c70,c60的分子尺寸为0.7nm,可用于填充聚合物网络内的缝隙以及无机网络内的缝隙,进而提高导热性和致密性;

6、10-15份端乙烯基硅油,分子量为6000-8000,粘度为500-800cps,乙烯基含量为0.9-1.2mol%;

7、2-3份高乙烯基硅油,分子量为15000-18000,粘度为5000-6000cps,乙烯基含量为5-6mol%;

8、5-7份含氢硅油,含氢量为4-5mmol/g,分子量为0.8-1.1万,作为交联剂,在催化作用下与乙烯基进行加成交联反应,形成交联网络;

9、1-2份pt催化剂,卡斯特催化剂,用于催化活泼氢与乙烯基的加成反应。

10、优选地,球形氧化铝的粒径分为5-6μm、0.8-1.5μm和0.1-0.15μm的大中小三种颗粒,其中大颗粒球形氧化铝、中颗粒球形氧化铝和小颗粒球形氧化铝的重量比为1:0.28-0.30:0.1-0.12。

11、进一步地,球形氧化铝的筛选过程为:将6-20μm的氧化铝进行球磨,球磨氧化锆尺寸配比为60mm、10mm及1mm尺寸的氧化锆按照重量比为10:0.8-0.9:0.2-0.3,所得粉末进行二级过筛,即依次滤除大于6μm的颗粒和小于5μm的颗粒,得到5-6μm的大颗粒球形氧化铝;余料再次球磨(调整球磨机的氧化锆尺寸,球磨氧化锆尺寸配比为1mm、0.2mm及0.1mm尺寸的氧化锆按照重量比为10:1.2-1.4:0.5-0.6),所得粉末进行二级过筛,即依次滤除大于1.5μm的颗粒和小于0.8μm的颗粒,得到0.8-1.5μm的中颗粒球形氧化铝;余料进行过筛,得到0.1-0.15μm的小颗粒球形氧化铝。

12、优选地,乙烯基改性氧化铝的接枝改性过程为:取氧化铝和丁醇,按照1g氧化铝:50ml丁醇的比例配制悬浮液体系,加入乙烯基三甲氧基硅烷,乙烯基三甲氧基硅烷与氧化铝的重量比为5:1,加入氨水调节ph为10,密闭体系45℃搅拌反应2h,离心后120℃下干燥,得乙烯基接枝氧化铝,乙烯基接枝氧化铝表面为甲氧基、乙烯基和羟基。

13、优选地,富勒烯的表面经过环糊精的包裹处理,富勒烯的表面活化过程为:将富勒烯与甲苯按照重量比1:10,于75℃下溶解为富勒烯甲苯溶液,将环糊精与水按照重量比1:10,于75℃下溶解得到环糊精水溶液;将75℃的环糊精水溶液滴加至75℃的富勒烯甲苯溶液中,均质混合10min,冷却至室温,陈化,底部得绒状溶胶;将绒状溶胶置于<0.01mpa的真空下,75℃干燥15min,得到富勒烯和环糊精的配合物胶体。

14、进一步地,环糊精水溶液与富勒烯甲苯溶液的重量比为1-1.5:1。

15、进一步地,环糊精为β环糊精或γ环糊精,购于湖北巨胜科技有限公司。

16、优选地,端乙烯基硅油包括端乙烯基聚二甲基硅氧烷(vi-pdms)和端乙烯基聚甲基乙烯基硅氧烷(vi-pmvs)中的至少一种。

17、优选地,pt催化剂为铂(0)-1,3-二乙烯-1,1,3,3-四甲基二硅氧烷,是粘度为800-1000mpa.s、沸点为132-135℃无色至淡黄色液体的络合物。

18、前述半导体倒装芯片封装用高导热填充胶的制备及使用过程,包括以下步骤:

19、s1、填充胶制备:

20、将富勒烯和环糊精的配合物胶体与pt催化剂混合,再加入乙烯基改性氧化铝、端乙烯基硅油和高乙烯基硅油,高速混合得浆料前体,该浆料前体在均质机混合后,无水密封条件下可保证长时间的稳定不沉降;

21、将浆料前体与含氢硅油均质混合,即得填充胶注射液;

22、s2、填充胶使用:

23、待半导体芯片的凸点与基体的焊盘热压(300℃软化扩散)连接后,将新制的填充胶注射液快速升温至60℃,在10000r/min下高速搅拌5min,通过加热和剪切使填充胶注射液粘度降低至300-400cps,通过l形注射枪注射至芯片凸点与基体焊点之间的缝隙中,此时保证基体仍然位于300℃的热源中,通过毛细作用,在1min内填充满芯片与基体之间位置,5min后变粘稠,采用刮刀清理芯片四周的多余胶液,撤去基体的热源,自然冷却10min后得到凝固的胶体,即完成封装过程,测试填充胶的导热性、弹性、硬度以及力学强度。

24、与现有技术相比,本发明的有益效果是:

25、1.本发明通过对氧化铝表面进行乙烯基改性,通过乙烯基硅油与含氢硅油在pt催化剂作用下,同时利用前步的热作用,使其快速进行催化加成反应,从而形成无机颗粒与聚合物链互穿的交联网络,并使无机颗粒受外力冲击(如拉扯或压力)不易脱落,热固成型后得到硬度、弹性、力学强度以及导热性能均较为突出的粘结结构,通过该硅胶体系的填充剂耐热耐寒且耐燃(得自硅胶的低玻璃化温度、受热低膨胀、高密度性受明火可阻燃等特性),可保证半导体性能的耐久性。

26、2.本发明利用富勒烯表面富含的环乙烯基及其与含氢硅油的活泼氢的高反应活性,使其作为润滑剂(利于填充均匀性)的同时,还可兼作为无机颗粒堆砌网络和聚合物交联网络的节点,大幅提高填充胶的结构稳定性,进一步提高无机导热网络的致密性和均匀性,进而提高导热性能。

27、3.进一步地,为了使催化剂在低温填充过程中的稳定性,本发明还利用富勒烯与环糊精的络合作用(覆盖富勒烯的部分表面),利用富勒烯的配位作用和环糊精的包裹作用,延缓pt催化剂的反应时间,使填充过程中填充胶的粘度变化不大,从而进一步使填充均匀性得以保障。

- 还没有人留言评论。精彩留言会获得点赞!