一种双固化涂料及其制备方法和应用与流程

本发明涉及涂料,特别涉及一种双固化涂料及其制备方法和应用。

背景技术:

1、紫外光(uv)固化涂料具有固化速度快、效率高、环保节能的特点,广泛应用于塑胶、木器、金属卷材、电子电器、电路板等的涂覆、粘贴、封装等领域。紫外光固化涂料是在紫外光的照射下,引发涂层发生聚合反应进而交联成膜,也正因为必须经紫外光照射才能反应,所以造成了紫外光固化涂料使用的局限性,只能应用于平面二维的工件,而对于复杂的三维工件由于存在非光照区(暗区),导致涂料不能完全固化或者不固化。针对这一问题,目前主要从三个方面进行研究:1、研发多角度紫外光立体照射固化设备;2、研发新型光引发剂,使交联反应在光照区向暗区传递;3、研发紫外光-暗双固化技术,使涂层通过两种互不干扰的独立反应来完成涂层的固化交联。

2、但是依旧存在以下问题:1、采用多角度紫外光立体照射设备对工件进行照射固化时,仍有部分暗区无法覆盖照射,比如在照射电路板时就会存在一些狭缝、电子原件遮挡的暗区;2、新型高效光引发剂使光敏树脂在离开紫外光的照射后仍持续发生一定程度的反应,但反应程度低,转化率低,涂层性能差;3、紫外光-暗双固化技术能较好解决这种对紫外光照射高度依赖的缺陷,当紫外光不能照射到暗角时,涂层则以另一种反应形式持续反应直至固化成膜,涂层物化性能比单一紫外光固化的涂层更优异。

3、目前紫外光-暗双固化体系主要有三种,分别是紫外光-热固化体系,紫外光-氧气固化体系和紫外光-潮气固化体系。紫外光-热固化体系通常是在光敏树脂体系中引入含羟基、氨基等聚合反应机制,涂层除了紫外光固化外,也能在加热情况下发生缩聚反应交联成膜;紫外光-氧气固化体系是在光敏树脂中引入烯丙基醚类化合物,除了紫外光固化外,也可以由过氧化物和氧气共同作用引发自由基聚合;紫外光-潮气固化体系是在光敏树脂体系中引入硅氧烷或异氰酸酯结构,通过与水汽反应进而发生缩合反应,交联成膜。这三种体系中比较常用的是紫外光-潮气固化体系,应用较为简便并且效果相对更好。但是目前含异氰酸酯基的双固化涂料应用于电子电路、电路板的涂覆、粘贴或封装时,存在附着力不佳、抗腐蚀性差、厚涂容易流挂等缺陷,并且电性能也较差,例如双85环境绝缘电阻较低等。

技术实现思路

1、本发明旨在至少解决现有技术中存在的上述技术问题之一。为此,本发明的目的在于提供一种双固化涂料,通过双固化聚氨酯丙烯酸酯树脂、γ-缩水甘油基丙基三甲氧基硅烷、流变剂等组分的复配,实现双固化涂料的附着力、抗腐蚀性、抗流挂性和电性能的同步提升。

2、本发明的第二方面在于提供一种双固化涂料的制备方法。

3、本发明的第三方面在于提供一种双固化涂层。

4、本发明的第四方面在于提供一种双固化涂层的制备方法。

5、本发明的第五方面在于提供一种双固化涂料或双固化涂层的应用。

6、为了实现上述目的,本发明所采取的技术方案是:

7、本发明的第一方面提供一种双固化涂料,按质量份数计,包括如下组分:

8、双固化聚氨酯丙烯酸酯树脂34~50份,

9、含环氧基的三甲氧基硅烷3~7份,

10、活性稀释剂35~50份,

11、光引发剂3~8份,

12、除水剂2~5份,

13、阻聚剂0.2~0.5份,

14、流变剂0.5~2份,

15、表面活性剂0.5~1份;

16、所述双固化聚氨酯丙烯酸酯树脂含有异氰酸酯基和烯基。

17、本发明中双固化指的是涂料形成涂层时,除了紫外光固化外,还能够进行潮固化。

18、本发明通过添加含环氧基的甲氧基硅烷聚合物形成杂化结构,由于存在异氰酸酯基反应、烯键反应、硅氧基反应等多种交联反应模式,使涂层交联度增加,提高了涂层的电性能和抗腐蚀性能;同时,由于引入了环氧基,涂料对底材附着力明显改善,附着力的提高也提升了涂层(或称漆膜)的抗腐蚀性能;另外,通过添加一定量的流变剂,使涂层在厚涂(涂层厚度大于100μm)时不产生流挂,提高了对电路板中电子原件的焊脚凸点和走线的覆盖,再进一步提高了电性能和抗腐蚀性能。

19、对本发明的双固化涂料的主要组分说明进一步说明如下:

20、双固化聚氨酯丙烯酸酯树脂是具有两种不同反应类型活性基团的聚氨酯丙烯酸酯树脂,本发明中特指含有异氰酸酯基(-nco)及烯键(c=c)的聚氨酯丙烯酸酯光敏树脂。该类树脂既可以由紫外光激发进行自由基聚合,也可以通过异氰酸酯基与空气中的水分进行加成聚合。因此,通过加入该双固化聚氨酯丙烯酸酯树脂,得到的涂料具有双固化效果,当涂层通过紫外灯管时,处于明面的涂层被激发固化,当涂层离开紫外灯后,涂层的另一交联固化机制(异氰酸酯与空气中的水汽的反应)仍在进行,经过一段时间后能够使整个涂层达到充分的交联状态。

21、含有环氧基团的甲氧基硅烷中,甲氧基硅烷可与水汽反应,生成硅醇,硅醇分子之间再脱水可生成聚硅氧烷,硅醇分子也可以与上述双固化聚氨酯丙烯酸酯树脂中的异氰酸酯基反应,生成硅氨基异氰酸酯,因此生成杂化互穿网络聚合物,聚合物的交联度高,而且硅氧烷表面能低,因此得到的聚合物涂层不易被水分润湿渗透,从而赋予了涂层良好的电性能和抗腐蚀性能;而且该硅氧烷引入了环氧基,环氧基对各种无机、有机底材均具有良好附着力,因此极大提高了涂料得到的整体涂层对各种底材的附着力。

22、活性稀释剂是一类具有烯键(c=c)的丙烯酸酯单体,在涂料配方中主要起到降低体系黏度和调节反应活性、减少反应生成物内应力的作用。双固化聚氨酯丙烯酸酯树脂的烯键(c=c)自由基聚合往往反应速度快,交联固化生成聚合物时,形成的内应力来不及释放而长期存在涂料形成的涂层中,这样的涂层对底材的附着力差,在经历不同温度变化时可能出现开裂、脱离等现象。因此,通过加入合适用量的活性稀释剂来调节涂料在固化过程中的整体反应速度,对提升涂层附着力和耐久性很有帮助。并且由于活性稀释剂本身的黏度低,通过适量加入活性稀释剂也可以降低涂料的整体黏度,便于涂料进行喷涂或刷涂等操作。

23、本发明中的光引发剂受到紫外光照射时会被激发,与双固化聚氨酯丙烯酸酯树脂或活性稀释剂中c=c键反应,形成链增长,然后进一步反应形成聚合物,完成交联固化。

24、本发明加入阻聚剂能够抑制涂料成品在存放过程中体系里树脂或单体的自聚倾向,使涂料能在预设的贮存期内不发生变质、胶化。而在涂料被涂装成漆膜并以紫外光照射激发反应后,由于添加量适中,阻聚剂在极短时间内即消耗完,并不会对固化反应形成障碍。

25、除水剂是一类与水优先发生反应的高活性物质,由于本发明采用的主体树脂是含异氰酸酯基的双固化聚氨酯丙烯酸酯树脂,其所含有的-nco基团极易与水发生反应,因此在配制涂料时需要加入除水剂,从而将体系中所含的水分去除。同时,除水剂也会与在涂料成品贮存过程中进入到包装物内的水分优先反应,从而保护主体树脂不被破坏,保持体系的质量稳定。而在涂料被涂装成漆膜后,由于添加量适中,除水剂被空气中的水汽消耗完后并不会对漆膜的潮固化反应形成障碍。

26、流变剂是一类可以自身或与体系中物料产生分子间键合作用,从而改变体系的流变特性的助剂。通常加入这类助剂可以让涂料产生假塑性,从而产生剪切变稀的效果。这样涂料在施涂时受到剪切力,涂料变稀,可以流动至平整,而当施涂的外力消失后,在流变剂的作用下,体系黏度逐步升高,从而防止涂料流淌或流挂,尤其是在厚膜施工时,这种施工特性是必须的。

27、表面活性剂能够帮助涂料在施涂后的铺展流平,以及消除生产加工和施涂过程中产生的气泡,保障获得平整均一的涂层。

28、在本发明的一些实施方式中,所述双固化涂料按质量份数计,包括如下组分:

29、双固化聚氨酯丙烯酸酯树脂34~49份,

30、含环氧基的甲氧基硅烷3~6份。

31、在本发明的一些实施例中,所述双固化涂料按质量份数计,还包括如下组分:

32、活性稀释剂38~49份,

33、光引发剂4~7份,

34、除水剂2~4份,

35、阻聚剂0.2~0.4份,

36、流变剂0.5~1.5份,

37、表面活性剂0.6~1份。

38、在本发明的一些实施方式中,所述含环氧基的甲氧基硅烷与所述双固化聚氨酯丙烯酸酯树脂的质量比为1:(5~13)。

39、在本发明的一些实施例中,所述含环氧基的甲氧基硅烷与所述双固化聚氨酯丙烯酸酯树脂的质量比为1:(5.5~12.5)。

40、在本发明的一些具体实施例中,所述含环氧基的甲氧基硅烷与所述双固化聚氨酯丙烯酸酯树脂的质量比为1:(9~12)。

41、在本发明的一些实施方式中,所述双固化聚氨酯丙烯酸树脂中异氰酸酯基的质量含量为7~11%。

42、在本发明的一些实施方式中,所述双固化聚氨酯丙烯酸树脂中异氰酸酯基的质量含量为7.5~10.5%。

43、在本发明的一些实施方式中,所述双固化聚氨酯丙烯酸树脂的不挥发物含量≥98%。

44、在本发明的一些实施例中,所述双固化聚氨酯丙烯酸树脂的不挥发物含量为98~100%。

45、在本发明的一些实施方式中,所述双固化聚氨酯丙烯酸树脂的酸值为≤5mg koh/g。

46、在本发明的一些实施方式中,所述双固化聚氨酯丙烯酸树脂的折光率为1~2。

47、在本发明的一些实施方式中,所述双固化聚氨酯丙烯酸树脂包括江门市制漆厂有限公司的pj9880-100 uv双固化树脂、蓝柯路l-8460潮固化uv聚氨酯树脂、长兴etercure6133n-10uv湿气双固化树脂中的至少一种。

48、在环保性方面,本发明进一步采用不挥发物含量接近100%的主体树脂,添加的单体也是不挥发组分,因此从配方上保障了所得成品的不挥发物含量在98%以上,有机挥发物含量(voc)极低,符合我国绿色环保产品的要求。

49、在本发明的一些实施方式中,所述含环氧基的甲氧基硅烷包括γ-缩水甘油基丙基三甲氧基硅烷。

50、在本发明的一些实施方式中,所述光引发剂对365nm和/或395nm的紫外光敏感。

51、在本发明的一些实施方式中,所述光引发剂属于自由基型光引发剂。

52、自由基型光引发剂受到紫外光照射时会被激发成自由基活性体,与双固化聚氨酯丙烯酸酯树脂或活性稀释剂中c=c键反应,形成链增长,然后进一步反应形成聚合物。

53、在本发明的一些实施例中,所述光引发剂包括2,4,6-三甲基苯甲酰基-二苯基氧化磷、1-羟基环乙基苯基丙酮中的至少一种。

54、在本发明的一些实施方式中,所述流变剂包括聚酰胺蜡、膨润土、气相二氧化硅中的至少一种。

55、在本发明的一些实施方式中,所述阻聚剂包括1,1-二苯基-2-三硝基苯肼、对甲氧基苯酚中的至少一种。

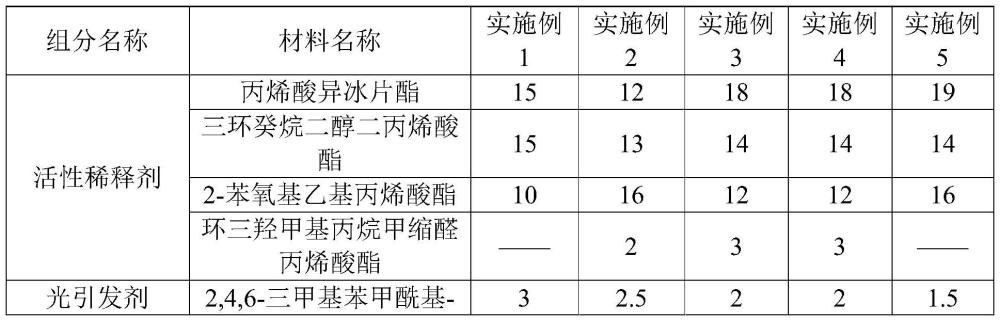

56、在本发明的一些实施方式中,所述活性稀释剂包括丙烯酸异冰片酯、三环癸烷二醇二丙烯酸酯、2-苯氧基乙基丙烯酸酯、环三羟甲基丙烷甲缩醛丙烯酸酯中的至少一种。

57、在本发明的一些实施方式中,所述双固化涂料在制备过程中通过200目滤网过滤。通过过滤去除涂料中颗粒杂质。

58、本发明的第二方面提供一种本发明第一方面所述双固化涂料的制备方法,包括如下步骤:

59、将各组分混合后,经过滤得到双固化涂料。

60、在本发明的一些实施方式中,先将双固化聚氨酯丙烯酸酯树脂、γ-缩水甘油醚丙基三甲氧基硅烷之外的组分混合后,再加入双固化聚氨酯丙烯酸酯树脂、γ-缩水甘油醚丙基三甲氧基硅烷进行混合。

61、在本发明的一些实施方式中,所述先将双固化聚氨酯丙烯酸酯树脂、γ-缩水甘油醚丙基三甲氧基硅烷之外的组分混合为高速混合分散;所述高速混合分散的转速为2000~3000r/min。

62、在本发明的一些实施方式中,所述加入双固化聚氨酯丙烯酸酯树脂、γ-缩水甘油醚丙基三甲氧基硅烷进行混合为中低速混合分散;所述中低速混合分散的转速为300~500r/min。

63、在本发明的一些实施例中,所述高速混合分散的时间为20~30min。

64、在本发明的一些实施例中,所述中低速混合分散的时间为10~15min。

65、本发明的第三方面提供一种双固化涂层,所述涂层制备原料包括本发明第一方面所述涂料。

66、在本发明的一些实施方式中,所述涂层的厚度为90~180μm。

67、在本发明的一些实施例中,所述涂层的厚度为90~175μm。

68、本发明的第四方面提供一种本发明第三方面所述双固化涂层的制备方法,包括如下步骤:

69、将涂料涂覆后形成的涂层置于紫外光下进行紫外光固化,撤去紫外光后继续进行潮固化,得到双固化涂层;

70、所述涂料包括本发明第一方面所述双固化涂料。

71、本发明的第五方面提供一种本发明第一方面所述双固化涂料或本发明第三方面所述涂层在塑胶、木器、金属卷材、电子电器、电路板领域中的应用。

72、在本发明的一些实施方式中,所述双固化涂料用于涂装电子电器、电路板。

73、本发明采用的紫外光-潮气固化体系技术,非常适合于电子电器、电路板的防护涂装。与常规紫外光-潮气固化体系不同的是,本发明采用含异氰酸酯基及烯键的双固化聚氨酯丙烯酸酯光敏树脂作为主体树脂,复配了含环氧基的甲氧基硅烷,构成杂化体系,既可以由紫外光激发进行自由基聚合,也可以通过异氰酸酯基和甲氧基硅烷与水的反应进行聚合,该聚合物综合了丙烯酸酯树脂、聚氨酯树脂、硅氧烷基树脂及环氧树脂的优点,以此配方制备的杂化型紫外光-潮气双固化涂料非常适合于具有复杂明/暗面的异型工件的涂装,比如电路板。其具有固化速度均衡、附着力强、电性能优越、抗腐蚀性强、厚涂不流挂等特点,能够使电路板的整体(包括明面、暗面)电性能和防腐蚀性能得到保障。

74、在本发明的一些实施方式中,所述双固化涂料用于塑胶、木器、金属卷材、电子电器、电路板的涂覆、粘贴或封装。

75、与现有技术相比,本发明至少具有以下有益效果:

76、(1)本发明通过采用含异氰酸酯基及烯键的双固化聚氨酯丙烯酸酯光敏树脂作为主体树脂,复配含环氧基的甲氧基硅烷,构成杂化体系,得到的涂料既可以由紫外光激发进行自由基聚合,也可以通过异氰酸酯基和甲氧基硅烷与水的反应进行聚合,综合了丙烯酸酯树脂、聚氨酯树脂、硅氧烷基树脂及环氧树脂的优点,具有固化速度均衡、附着力强、电性能优越、抗腐蚀性强、厚涂不流挂、贮存稳定性好且容易喷涂等特点。

77、(2)本发明通过添加含环氧基的甲氧基硅烷聚合物形成杂化结构,由于存在异氰酸酯基反应、烯键反应、硅氧基反应等多种交联反应模式,使涂层交联度增加,提高了涂层的电性能和抗腐蚀性能;同时,由于引入了环氧基,涂料对底材附着力明显改善,解决了对不同型号电路板的附着力问题,附着力的提高也提升了涂层的抗腐蚀性能;另外,加入特定含量的流变剂,使涂层在厚涂时不产生流挂,

78、(3)本发明得到的涂料具有固化速度均衡、附着力强、电性能优越、抗腐蚀性强、厚涂不流挂、贮存稳定性好且容易喷涂等特点,对不同型号的电路板附着力高,提高了对电子电器或电路板中电子原件的焊脚凸点和走线的覆盖,提高了电性能和抗腐蚀性能。

- 还没有人留言评论。精彩留言会获得点赞!