一种绝缘电工胶带及其制备工艺的制作方法

本发明属于胶带制备领域,具体为一种绝缘电工胶带及其制备工艺。

背景技术:

1、在电气工程领域,绝缘电工胶带是用于保护、绝缘以及固定电线和电气元件的关键材料。传统的绝缘胶带主要依赖于如pvc或橡胶基材的化学稳定性和机械强度来提供基本的绝缘保护。然而,这些材料在极端环境条件下(如高温、高湿或机械磨损等情况)常常表现出性能下降。特别是在持续暴露于高温或潮湿环境下,传统材料的绝缘性能可能迅速退化。

2、为了解决这些问题,研究者和工程师们已经开发了多种高性能聚合物,如聚酰亚胺(pi),以提高胶带的热稳定性和化学耐久性。聚酰亚胺因其优异的耐热性能和电气绝缘特性而被广泛应用于高要求的电气和电子领域。尽管如此,现有技术中的聚酰亚胺胶带仍面临着在特定应用中如何进一步提升机械强度、环境适应性和智能响应能力的挑战。

3、此外,现有的绝缘电工胶带通常没有整合能够对环境变化作出响应的功能,如温度变化或湿度变化。这限制了其在更复杂或自动化的电气系统中的应用潜力,其中材料的环境适应性可能直接影响系统的安全性和效率。

技术实现思路

1、本发明的目的在于:本发明通过科学的材料工程和先进的制造技术,实现了绝缘电工胶带的高性能和环境适应性,满足了高要求的工业应用标准。

2、本发明采用的技术方案如下:

3、一种绝缘电工胶带,所述绝缘电工胶带的配方包括:

4、聚酰亚胺基材

5、聚酰亚胺树脂:基材主成分,占基材总重量的70%至80%;

6、二酸酐:占基材总重量的10%至15%;

7、二胺:占基材总重量的10%至15%;

8、溶剂:用量足够以形成适合铺涂的溶液;

9、纳米填充剂

10、氧化铝纳米颗粒:增强机械强度和热稳定性,占聚酰亚胺膜总重量的1%至5%;

11、温度敏感涂层

12、聚(n-异丙基丙烯酰胺):基础聚合物,占涂层总重量的20%至30%;

13、交联剂:提供网络结构,占涂层总重量的1%至5%;

14、引发剂:启动聚合反应,占涂层总重量的0.1%至1%;

15、溶剂:用量足够以形成适合铺涂的溶液;

16、环境适应性涂层

17、微胶囊化十八烷:温度响应材料,占涂层总重量的5%至10%;

18、聚乙烯醇或聚乙烯吡咯烷酮:湿度响应材料,占涂层总重量的10%至20%;

19、交联剂:占涂层总重量的1%至5%;

20、溶剂:用量足够以形成适合铺涂的溶液。

21、其中,所述二酸酐为4,4'-oxyd i phtha l i c anhydr i de;所述二胺为4,4'-di aminod i pheny l ether;所述聚酰亚胺基材的溶剂为n,n-二甲基乙酰胺;所述交联剂为n,n'-亚甲基双丙烯酰胺;所述引发剂为偶氮二异丁腈;所述温度敏感涂层的溶剂为水或乙醇;所述交联剂为戊二醛;所述环境适应性涂层的溶剂为水。

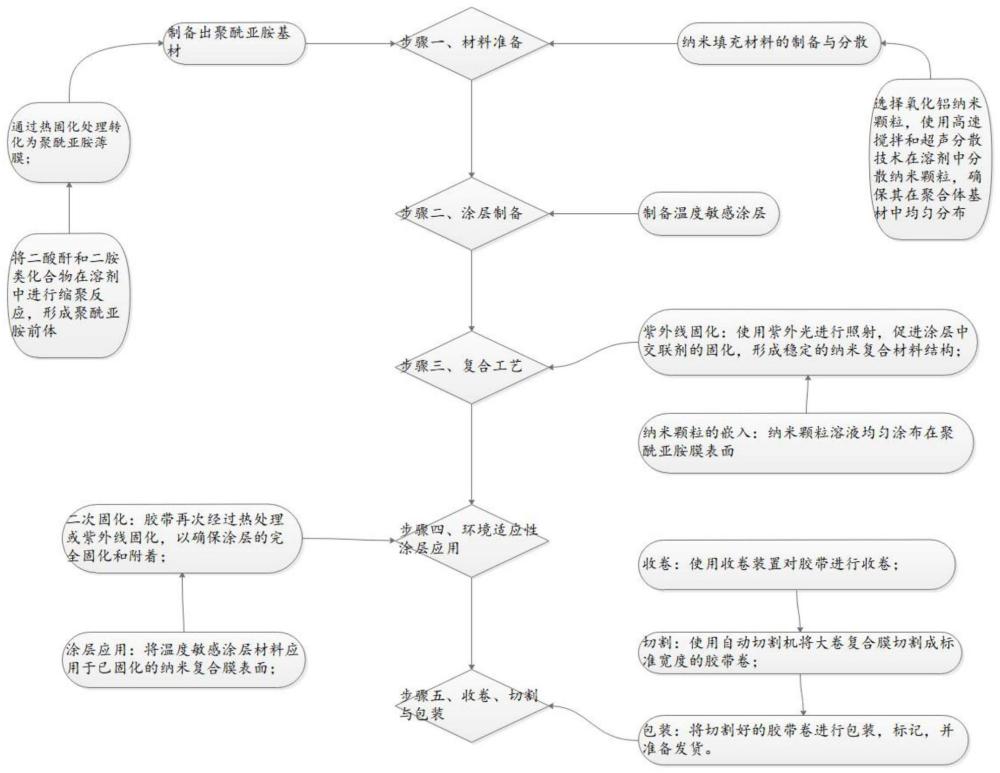

22、一种所述绝缘电工胶带的制备工艺,包括以下步骤:

23、步骤一、材料准备

24、聚酰亚胺基材制备:首先,合成聚酰亚胺树脂,包括将二酸酐和二胺类化合物在溶剂中进行缩聚反应,形成聚酰亚胺前体,然后通过热固化处理转化为聚酰亚胺薄膜;

25、纳米填充材料的制备与分散:选择氧化铝纳米颗粒,使用高速搅拌和超声分散技术在溶剂中分散纳米颗粒,确保其在聚合体基材中均匀分布;

26、步骤二、涂层制备

27、温度敏感涂层:制备涂层材料,所述涂层材料可根据温度变化调节其物理性质;

28、步骤三、复合工艺

29、纳米颗粒的嵌入:将已经预备好的纳米颗粒溶液均匀涂布在聚酰亚胺膜表面,使用刮刀或滚筒涂布技术确保涂层的均匀性;

30、紫外线固化:将涂有纳米颗粒的聚酰亚胺膜经过紫外线固化装置,使用紫外光进行照射,促进涂层中交联剂的固化,形成稳定的纳米复合材料结构;

31、步骤四、环境适应性涂层应用

32、涂层应用:将温度敏感涂层材料应用于已固化的纳米复合膜表面;利用滚筒或刮刀涂布技术,确保涂层的均匀覆盖;

33、二次固化:完成温度敏感涂层的应用后,胶带再次经过热处理或紫外线固化,以确保涂层的完全固化和附着;

34、步骤五、收卷、切割与包装

35、收卷:使用收卷装置对胶带进行收卷;

36、切割:使用自动切割机将大卷复合膜切割成标准宽度的胶带卷;

37、包装:将切割好的胶带卷进行包装,标记,并准备发货。

38、其中,步骤一中制备聚酰亚胺基材的方法包括以下步骤:

39、a)提供二酸酐和二胺类化合物;其中二酸酐选自4,4'-oxyd i phtha l icanhydr i de,二胺类化合物选自4,4'-d i aminod i pheny l ether;

40、b)将所述二酸酐和二胺类化合物按摩尔比在1:0.95至1:1.05的范围内混合;

41、c)将混合后的物料溶解在n,n-二甲基乙酰胺溶剂中,溶剂的使用量为化合物质量的20%至40%;

42、d)在室温下搅拌混合物直至完全溶解,随后将混合物温度提高至30至40℃,并在此温度下持续反应6至8小时以形成聚酰胺酸前体;

43、e)将所得聚酰胺酸前体溶液铺涂在基底上,然后经历以下固化过程:

44、在80至100℃下预烘烤1至2小时以移除部分溶剂;

45、温度逐渐提高至200至220℃,保持2至4小时,以促进亚胺环的闭合反应;

46、最后,温度升至280至320℃,保持1至2小时,完成聚合物的固化和交联。

47、其中,步骤一中氧化铝纳米颗粒的制备和分散方法包括以下步骤:

48、a)选用具有10至100纳米粒径的氧化铝纳米颗粒;

49、b)将所述纳米颗粒与表面活性剂或聚合物分散剂按0.5%至5%的重量比混合;

50、c)将混合物加入至水或有机溶剂中,溶剂总量为纳米颗粒质量的5至10倍;

51、d)使用高速搅拌机进行搅拌,速度为3000至6000rpm,持续20至60分钟;

52、e)使用超声波处理15至90分钟,确保纳米颗粒在溶液中均匀分散。

53、其中,步骤二中制备温度敏感涂层的方法包括以下步骤:

54、a)提供温度敏感聚合物、交联剂和引发剂;其中,温度敏感聚合物选自聚(n-异丙基丙烯酰胺);

55、b)将所述温度敏感聚合物溶解在水或乙醇中,聚合物的浓度设定在10%至30%之间;

56、c)向溶液中加入1%至5%的交联剂,所述交联剂选自n,n'-亚甲基双丙烯酰胺;

57、d)添加0.1%至1%的引发剂,所述引发剂为偶氮二异丁腈;

58、e)在氮气保护下,将混合物加热至60至80℃,并在此温度下保持反应4至6小时,以促进聚合反应并形成交联网络;

59、f)将所得的温度敏感聚合物溶液均匀涂布在聚酰亚胺膜基材上;

60、g)在室温下自然干燥,随后在90至110℃的温度下热处理1至2小时,以完全移除溶剂并进一步促进聚合物的交联;

61、所述涂层经过后交联处理,包括暴露于紫外光或进一步加热至100至120°c,持续时间为30分钟至1小时,以增强涂层的机械和化学稳定性。

62、其中,步骤三中,制备纳米复合材料的方法包括以下步骤:

63、a)提供已预制的聚酰亚胺膜及含有氧化铝纳米颗粒的分散液;

64、b)将所述分散液均匀涂布在聚酰亚胺膜上,涂布的纳米颗粒分散液浓度为5%至15%;

65、c)向涂布的膜中加入0.1%至1%的uv固化剂,所述uv固化剂为2-羟基-2-甲基丙酮;

66、d)使用紫外光进行照射固化,紫外光的强度为200至500mw/cm2,照射时间为3至15分钟,以促进涂层中纳米颗粒与基材的交联;

67、e)完成紫外线照射后,在100℃至120℃下对聚酰亚胺膜进行热处理,持续时间1至3小时,以消除任何残留应力并提高材料的整体性能;

68、f)对所得复合材料进行机械和电气性能测试,确保其符合预定的应用标准;

69、氧化铝纳米颗粒的粒径范围为10至100纳米,以确保在聚酰亚胺膜中实现良好的分散性和增强的机械性能。

70、其中,步骤四中制备环境适应性涂层的方法包括以下步骤:

71、a)提供一种包含微胶囊化相变材料的混合物和一种湿度敏感材料;其中,所述相变材料选自微胶囊化的十八烷,所述湿度敏感材料选自聚乙烯醇或聚乙烯吡咯烷酮;

72、b)将所述湿度敏感材料溶解在水中,其浓度控制在10%至20%之间;

73、c)向所述湿度敏感材料溶液中加入1%至5%的交联剂,所述交联剂为戊二醛;

74、d)将所述微胶囊化的相变材料混合至湿度敏感材料溶液中,以形成最终的涂层溶液;

75、e)将所述涂层溶液均匀涂布在预先准备好的纳米复合材料表面;

76、f)在室温下使涂层自然干燥至少24小时,随后在60℃至80℃的环境下进行热处理,持续时间为2至3小时,以固化涂层并促进交联反应;

77、其中,所述微胶囊化的相变材料的粒径范围为1微米至100微米,以确保良好的微胶囊结构和有效的相变性能;所述涂层的厚度控制在10微米至100微米,以保证涂层的功能性能同时不过度影响基材的灵活性和机械性能。

78、综上所述,由于采用了上述技术方案,本发明的有益效果是:

79、1、本发明各工序协同工作以优化胶带的整体性能:

80、聚酰亚胺基材和纳米填充剂的结合

81、首先,聚酰亚胺基材通过二酸酐和二胺类化合物在溶剂中进行缩聚反应制备。这一步骤形成了聚酰亚胺前体,后续通过热固化处理转化为聚酰亚胺薄膜,形成胶带的主体结构。

82、在聚酰亚胺薄膜形成前,氧化铝纳米颗粒通过高速搅拌和超声分散技术在溶剂中均匀分散。这些纳米颗粒被均匀地分布在聚酰亚胺基材中,增强了胶带的机械强度和热稳定性。

83、温度敏感涂层与基材的结合

84、将温度敏感涂层溶液均匀涂布在已经预备好的聚酰亚胺膜上。通过室温下的自然干燥和后续的热处理,涂层在聚酰亚胺膜上形成了牢固的结合,并通过紫外光固化进一步加强了这一结合。

85、环境适应性涂层的应用

86、环境适应性涂层包含微胶囊化的十八烷和湿度敏感材料(聚乙烯醇或聚乙烯吡咯烷酮),以及交联剂。这些组分混合后形成涂层溶液。

87、这一涂层溶液再被均匀涂布在已经具有温度敏感涂层的聚酰亚胺膜上。涂层的自然干燥和热处理不仅移除了溶剂,还促进了交联反应,增强了涂层的机械和化学稳定性,从而使胶带能够响应环境变化(如温度和湿度的变化)。

88、整体性能的优化

89、多层结构的协同效应:通过这种多层结构的设计,每一层都能发挥其特定的功能,同时与其他层相互作用,优化整体性能。通过这些精确控制的步骤和技术,本方案确保了胶带在各种工业应用中的高效能和可靠性,同时具备了对环境条件的智能响应能力。

90、2、本发明的每个步骤经过设计以确保最终产品不仅具有优异的电气绝缘性能,还能适应不同的环境条件并提供高度的机械稳定性:

91、提高电气绝缘性能

92、聚酰亚胺基材制备:通过缩聚反应将二酸酐和二胺类化合物合成聚酰亚胺树脂,这种合成过程创建了一个高分子网络,其特点是极高的电绝缘性和热稳定性。聚酰亚胺的这些属性使其成为电工胶带的理想基材,因为它可以在高电压环境下提供可靠的绝缘。

93、热固化处理:聚酰亚胺在经历高温固化过程后,会形成一种极其稳定的亚胺环结构,进一步增强其化学和物理性质,特别是在高温应用中的电气绝缘性能。

94、增强机械强度和热稳定性

95、纳米填充剂的引入:氧化铝纳米颗粒作为增强填充剂被引入聚酰亚胺基材中。这些纳米颗粒通过物理嵌入到聚合物网络中,提供额外的机械支撑,减少材料在热和机械应力下的形变。

96、均匀分散技术:使用高速搅拌和超声分散技术确保纳米颗粒在聚酰亚胺基材中均匀分布,这是关键的,因为均匀分布的填充剂可以提供更一致的力学增强效果和热稳定性。

97、环境适应性

98、温度敏感和环境适应性涂层:涂层中加入的温度敏感聚合物和环境适应性材料(如微胶囊化的十八烷和湿度敏感材料)使胶带能够根据外部温度和湿度的变化自动调整其物理性质。这些智能材料通过物理或化学变化响应环境刺激,例如,温度上升可以使微胶囊材料发生相变,改变涂层的粘度或弹性。

99、交联剂的作用:交联剂如n,n'-亚甲基双丙烯酰胺和戊二醛在温度和湿度敏感涂层中形成网络结构,这不仅增强了涂层的机械稳定性,还确保在环境条件变化时涂层的整体性不会受损。

100、制造和应用的多样性

101、紫外线固化和二次固化过程:这些步骤确保所有涂层材料在聚酰亚胺薄膜上形成稳定、均匀的覆盖层。紫外线固化帮助快速交联涂层,而热或紫外线的二次固化则确保涂层与基材之间的牢固结合,提高了生产效率并确保了涂层的功能性。

102、定制生产线设计:整个生产线的设计考虑到了不同涂层和材料的特性,确保可以根据特定的工业需求调整胶带的宽度、厚度和特定功能。

- 还没有人留言评论。精彩留言会获得点赞!