一种各向异性导电胶膜及其制备方法与流程

本发明属于电子元件封装材料,具体涉及一种各向异性导电胶膜及其制备方法。

背景技术:

1、电子工业封装材料在电子部件装配中占有主导地位,然而传统的焊接工艺存在环保性差、工艺较复杂等缺陷,因此,利用兼具导电性和胶合固定功能的导电胶粘剂逐步取代传统的焊接技术。其中,导电胶膜便是非常重要的一类,导电胶膜主要由树脂粘结剂和导电粒子等组成。随着电子元器件不断向小型化、薄型化、挠型化发展,导电胶膜的应用也越来越广。

2、导电胶膜分为各向同性导电胶膜和各向异性导电胶膜。各向异性导电胶膜(acf)是由微米级导电粒子与可控快速固化的树脂胶粘剂共混成膜后制得的复合材料,其中,导电粒子用来实现互连凸点间的电导通,树脂粘结剂具有粘接、耐热、绝缘、固定互连凸点的相对位置、维持凸点与导电粒子间的接触面积的作用。其在x、y方向上绝缘,在z方向上导电,因而呈现出各向异性。

3、影响各向异性导电胶膜的导电性能因素有粘结温度、固化时间、粘结压力、导电粒子含量、弹性模量以及金属凸点与基板焊区的平整度等。虽然,各向异性导电胶膜是微电子封装中广泛应用的连接形式,但是目前各向异性导电胶膜在温度、湿度等环境下其粘结可靠性较低;在温度、湿度载荷的作用下,使用过程中已成型的各向异性导电胶膜粘结界面,由于微裂纹、气泡大概缺陷不断扩展,使界面粘结强度下降,还会引起导电粒子的变形,影响各向异性导电胶膜的导电性能。

4、当acf在进行基板的连接时,如果长期处在湿热条件下,会造成导电性能不稳定和电路断开等现象;如果粘接过程中加热时间不足,也会造成电路粘接不牢,原因是由于acf中一般会含有固化剂,从而提高交联密度,但是固化后会产生脆性大、韧性差的问题;此外,如果固化剂和树脂反应不完全,将会造成电路连接不牢等现象,由于导电粒子的导电性能要依赖热压机的粘接过程,如果粘接过程中操作失误,将会造成粘接部位的电阻升高,导致每一条通路电阻不均匀,电阻增加导致器件发热,最终可能会导致器件的失效。

技术实现思路

1、本发明的目的在于提供一种各向异性导电胶膜及其制备方法,以解决背景技术中各向异性导电胶膜柔韧性较差、导电性能较差的问题。

2、本发明的目的可以通过以下技术方案实现:

3、一种各向异性导电胶膜,包括如下质量份原料:80份聚氨酯改性环氧树脂、5-15份sn@ni导电微球、8-14份成膜助剂、1-4份固化剂;

4、所述sn@ni导电微球以sn球为核,镀ni层为壳。

5、进一步地,所述聚氨酯改性环氧树脂,通过如下步骤制备:

6、在38-45℃下,向真空干燥后的聚乙二醇与催化剂中,滴加2,4-二异氰酸基-1-甲基苯,直至滴加完毕,在75-85℃下反应40-50min后,加入9-芴甲醇,继续反应30-60min,得到聚氨酯预聚体;向环氧树脂中加入聚氨酯预聚体与稀释剂,混合均匀,升温至55-65℃,反应5-8h,得到聚氨酯改性环氧树脂。

7、进一步地,所述聚乙二醇、2,4-二异氰酸基-1-甲基苯、9-芴甲醇、环氧树脂、催化剂、稀释剂的质量比为100:65-85:4-7:80-120:0.01-0.05:30-60。

8、进一步地,所述催化剂为二月桂酸二丁基锡或辛酸亚锡。

9、进一步地,所述稀释剂为2-甲苯缩水甘油醚、三羟甲基丙烷三缩水甘油醚、聚丙二醇缩水甘油醚或新癸酸缩水甘油酯。

10、进一步地,所述sn@ni导电微球,通过如下步骤制备:

11、s1.sn微球的前处理:先将sn微球超声分散于无水乙醇中,离心分离sn微球;再将sn微球浸入酸溶液中处理30-60min,过滤后水洗涤后干燥;

12、s2.合成sn@ni导电微球:经前处理的sn微球、聚乙烯吡咯烷酮、葡萄糖和水混合均匀,超声分散得到溶液a;向溶液a中加入niso4·6h2o、nah2po2·2h2o、c6h5na3o7·2h2o、ch3coona·3h2o,醋酸调节ph为5,在超声波的辅助下,于35-45℃搅拌反应,离心收集产物并洗涤真空干燥,得到sn@ni导电微球。

13、进一步地,所述sn微球的粒径为30±3μm。

14、进一步地,所述步骤s1中sn微球与酸溶液的用量比为5g:10-20ml。

15、进一步地,所述酸溶液由质量比为3-5:1-2:20的柠檬酸、巯基乙酸与水混合而得。

16、进一步地,所述步骤s2中溶液a中经前处理的sn微球、聚乙烯吡咯烷酮、葡萄糖和水的用量比为2g:0.01-0.02g:3.6-5g:100ml。

17、进一步地,所述步骤s2中溶液a与niso4·6h2o、nah2po2·2h2o、c6h5na3o7·2h2o、ch3coona·3h2o的用量比为100ml:3.94g:3.12-3.90g:1.32-1.98g:1.23-1.36g。

18、进一步地,所述步骤s2中搅拌反应的转速为200-400rpm。

19、进一步地,所述步骤s2中搅拌反应时间为30-50min。

20、进一步地,所述步骤s2中真空干燥温度为30℃。

21、进一步地,所述成膜助剂为二丙二醇甲醚。

22、进一步地,所述固化剂为咪唑类固化剂,包括咪唑、2-甲基咪唑、4-甲基咪唑、2-乙基咪唑或2-乙基-4-甲基咪唑。

23、一种各向异性导电胶膜的制备方法,包括以下步骤:

24、步骤1、按照质量份数称量各原料,将聚氨酯改性环氧树脂、sn@ni导电微球、成膜助剂混合均匀,加入固化剂,继续混合均匀,得到导电胶;

25、步骤2、将导电胶除泡、制膜、固化得到导电胶膜。

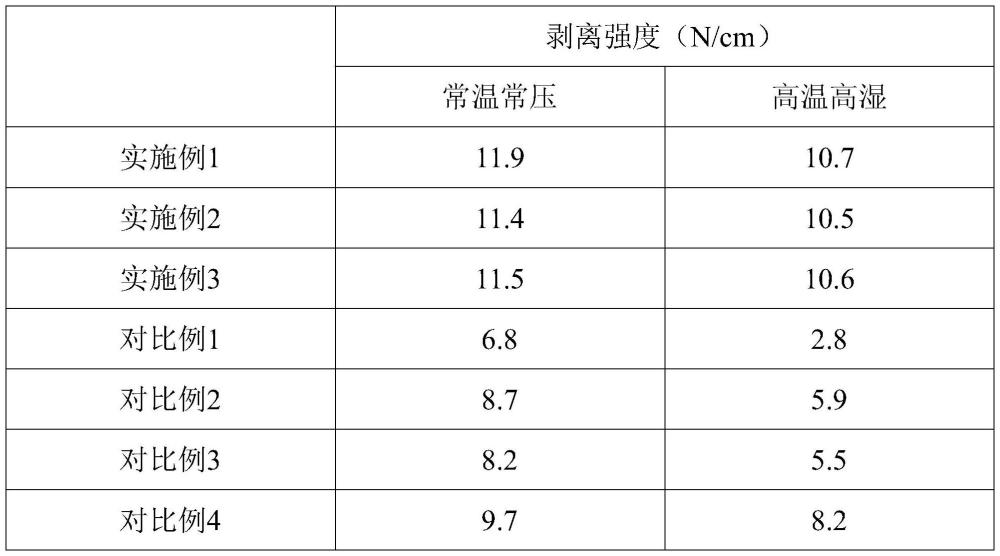

26、与现有技术相比,本发明的有益效果:

27、1.本发明提供了各向异性导电胶膜采用聚氨酯改性环氧树脂作为胶粘剂,聚氨酯改性环氧树脂通过引入柔性的聚氨酯,与环氧树脂形成互穿网络,有效提高环氧树脂的柔韧性;同时还引入了芴基,使得聚氨酯改性环氧树脂在高温高湿环境下,它依然能够保持稳定的性能,不易发生变形或失效。本发明的聚氨酯改性环氧树脂不仅能使各向异性导电胶保持优良的导电性能,还能提高其柔韧性,增强连接的稳定性和耐久性。

28、2.本发明的sn@ni导电微球以锡球为核,为导电粒子提供柔性,再将高电导率的金属镍镀到锡球表面形成核壳结构,增大了导电胶与电路芯片的接触面积,进而提高了导电胶膜的导电性;另外,在制备导电微球的过程中,先以柠檬酸、巯基乙酸共同活化锡球,在锡球表面产生多个活化位点;在化学镀镍的过程中,次亚磷酸钠分子中的p-h键能够释放氢自由基,镀液中的镍离子与活性金属层表面吸附的氢原子发生置换反应,吸附于基体表面聚集而形成镍颗粒层,最终获得以锡球为核,镍为壳的核壳结构的导电微球。与贵金属与锡形成的核壳结构相比,本发明的sn@ni导电微球不仅能降低成本,而且导电性能更佳。

29、3.本发明以聚氨酯改性环氧树脂、sn@ni导电微球、成膜助剂、固化剂为原料,各组分之间相互作用,相互辅助,共同提高了各向异性导电胶膜的柔韧性与导电性能。

- 还没有人留言评论。精彩留言会获得点赞!