一种有机硅密封胶的原料组合物及其制备方法、应用与流程

本发明涉及一种有机硅密封胶的原料组合物及其制备方法、应用。

背景技术:

1、氢燃料电池是氢能源最重要及有效的使用途径。使用于氢燃料电池中的密封材料,需要满足燃料电池正常工作工况下的环境要求;长时间工作温度90℃,在酸性条件下。有机硅密封胶具有si-o键网状分子结构,具有良好的耐候性,良好的耐高温及低温性能,良好的耐水和耐酸性等特点,被广泛的应用于汽车、航空航天、通讯以及医疗行业中,起到密封防尘减震或固定的作用。加成型有机硅密封胶,不会释放酸、醇等小分子物质,能够有效的保护部件,同时也顺应了人们对于环保的要求,普遍应用于氢能源燃料电池领域。

2、目前在氢能源燃料电池领域,对于单极板或双极板与膜电极之间的密封,主要是压紧密封条(或者固化的密封胶线)或者粘接密封达到密封效果。其中,压紧密封对极板的平整度、密封胶线的尺寸精度、装配堆叠一致性要求非常高,有细微的高度差都很容引起氢气泄漏;而粘结密封要求密封胶具有较强的保持形状的能力,但目前现有的有机硅密封胶在涂胶后由于胶线支撑性不足,在装配过程中,点胶路径容易坍塌,极板和膜电极装配过程中容易产生缺胶现象,气体易泄漏。

技术实现思路

1、本发明所解决的技术问题在于解决现有的有机硅密封胶在粘结密封时存在点胶路径易坍塌,进而使得极板和膜电极装配过程中易产生缺胶现象、气体易泄漏的问题,提供一种有机硅密封胶的原料组合物及其制备方法、应用。本发明的有机硅密封胶在点胶后胶线具有很强的保持形状的能力,可保证在极板与膜电极装配前胶线不坍塌,装配过程中施加压力后,密封胶充分与极板和膜电极两个界面接触,固化后密封效果良好。

2、本发明通过以下技术方案解决上述技术问题:

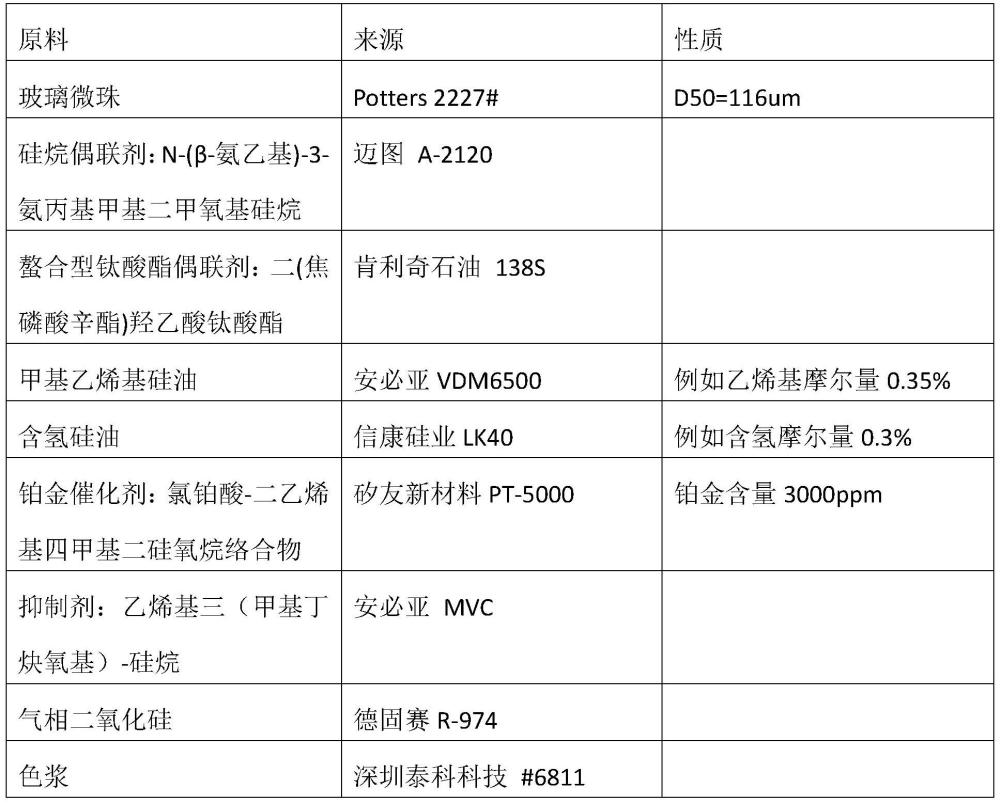

3、本发明公开了一种有机硅密封胶的原料组合物,以重量份数计,其包括以下组分:乙烯基硅油200份、表面经硅烷偶联剂处理后的玻璃微珠2~24份、螯合型钛酸酯偶联剂0.2~0.5份、催化剂0.02~0.5份、交联剂1~10份、抑制剂0.01~0.1份和补强填料4~15份;

4、玻璃微珠的d50粒径为50~130μm。

5、本发明中,所述表面经硅烷偶联剂处理后的玻璃微珠较佳地为16~24份,例如20份。

6、本发明中,所述螯合型钛酸酯偶联剂较佳地为0.2~0.3份,例如0.25份。

7、本发明中,所述催化剂较佳地为0.02~0.1份,例如0.05份。

8、本发明中,所述交联剂较佳地为5~10份,例如8份。

9、本发明中,所述抑制剂较佳地为0.01~0.05份,例如0.015份。

10、本发明中,所述玻璃微珠为本领域常规,所述玻璃微珠的d50粒径较佳地为100~120μm,例如110μm、116μm或120μm。

11、本发明中,所述螯合型钛酸酯偶联剂是指由钛酸酯和螯合剂通过配位键连接而成的配合物。所述螯合型钛酸酯偶联剂可为氧乙酸螯合型钛酸酯偶联剂或乙二醇螯合型钛酸酯偶联剂。

12、其中,所述氧乙酸螯合型钛酸酯偶联剂可为二(焦磷酸辛酯)羟乙酸钛酸酯。所述乙二醇螯合型钛酸酯偶联剂可为二(磷酸二辛酯)钛酸乙二(醇)酯。

13、本发明中,所述有机硅密封胶的原料组合物较佳地括组分a和组分b;以重量份数计,所述组分a包括:乙烯基硅油100份、表面经硅烷偶联剂处理后的玻璃微珠1~12份、螯合型钛酸酯偶联剂0.2~0.5份、催化剂0.02~0.5份和补强填料2~10份;

14、所述组分b包括:乙烯基硅油100份、交联剂1~10份、表面经硅烷偶联剂处理后的玻璃微珠1~12份、抑制剂0.01~0.1份和补强填料2~5份。

15、其中,所述组分a中,所述表面经硅烷偶联剂处理后的玻璃微珠较佳地为8~12份,例如10份。

16、其中,所述组分a中,所述补强填料较佳地为5~10份,例如8份。

17、其中,所述组分b中,所述表面经硅烷偶联剂处理后的玻璃微珠较佳地为8~12份,例如10份。

18、其中,所述组分b中,所述补强填料较佳地为2~4份,例如2.5份。

19、本发明中,所述表面经硅烷偶联剂处理后的玻璃微珠的制备方法较佳地包括:将100份所述玻璃微珠和0.2~1份硅烷偶联剂混合,得到所述表面经硅烷偶联剂处理后的玻璃微珠。

20、其中,所述硅烷偶联剂较佳地为0.2~0.5份,例如0.2份或0.32份。

21、其中,所述硅烷偶联剂较佳地为氨基硅烷偶联剂。所述氨基硅烷较佳地为n-(β-氨乙基)-3-氨丙基甲基二甲氧基硅烷或n-β(氨乙基)-γ-氨丙基三甲氧基硅烷。

22、其中,所述玻璃微珠与所述硅烷偶联剂混合的方法可为搅拌混合。所述搅拌转速较佳地为500~1200rpm,例如800~1200rpm。所述搅拌时间较佳地为2~10min。

23、本发明中,所述表面经硅烷偶联剂处理后的玻璃微珠的d50粒径较佳地为50~130μm,更佳地为110μm~120μm。

24、本发明中,所述乙烯基硅油可为甲基乙烯基硅油、乙烯基聚二甲基硅氧烷或端乙烯基聚甲基乙烯基硅氧烷。

25、本发明中,所述乙烯基硅油中乙烯基的摩尔分数较佳地为0.1~0.7%,例如0.35%。

26、本发明中,所述乙烯基硅油的粘度较佳地为20000~120000cps。

27、本发明中,所述催化剂为能够催化甲基乙烯基硅油与含氢硅油反应,例如铂金催化剂。所述铂金催化剂为氯铂酸-二乙烯基四甲基二硅氧烷络合物。

28、本发明中,所述交联剂为能够和乙烯基硅油发生加成反应交联形成网状结构的物质,例如含氢硅油。所述含氢硅油中的含氢量较佳地为0.1~1%,例如0.3%。

29、本发明中,所述抑制剂为能够抑制所述交联剂和所述乙烯基硅油反应的抑制剂,例如炔醇类化合物。所述炔醇类化合物较佳地为乙炔基环己醇、4-三甲基硅-3-丁炔-2-醇、乙烯基三(甲基丁炔氧基)-硅烷或四甲基四乙烯基环四硅氧烷。

30、本发明中,所述补强填料为能够增加胶韧性、粘稠度、触变性的无机填料,例如气相二氧化硅。

31、本发明中,所述组分a还可包括色浆,所述色浆可为本领域常规提供不同颜色的浆料,用于染色以区分组分a和组分b,例如黑色色浆。所述色浆的份数较佳地为1~3份。

32、本发明还公开了一种有机硅密封胶的制备方法,其包括以下步骤:将前述有机硅密封胶的原料组合物中的各组分混合,得到有机硅密封胶。

33、本发明中,当所述有机硅密封胶的原料组合物较佳地包括前述组分a和前述组分b时,所述有机硅密封胶的制备方法包括:将前述组分a中各原料混合,得到混合物a;将前述组分b中各原料混合,得到混合物b;将所述混合物a和所述混合物b混合,得到有机硅密封胶。

34、其中,所述组分a和所述组分b混合过程中,采用的搅拌设备可为本领域常规,例如双行星搅拌机。

35、其中,所述混合物a和所述混合物b较佳地按照体积比1:(0.83~1.20)进行混合,体积比更佳地为1:1。

36、本发明中,所述有机硅密封胶的粘度较佳地为200000~400000cps,例如330000cps或370000cps。

37、本发明中,所述有机硅密封胶的剪切强度较佳地为1.67~1.72mpa。

38、其中,所述组分a中各原料的混合方法较佳地包括:将所述乙烯基硅油和所述螯合型钛酸酯偶联剂混合后,加入所述催化剂和所述表面经硅烷偶联剂处理后的玻璃微珠,再加入补强填料。

39、所述催化剂和所述表面处理后的玻璃微珠加入后还可包括搅拌步骤。所述搅拌的时间较佳地为0.5~1h。

40、所述补强填料加入前较佳地还包括抽真空步骤。所述抽真空时间较佳地为10~30min。所述抽真空后的真空度较佳地≤-0.08mpa。

41、所述补强填料加入后还可包括搅拌步骤。所述搅拌时间较佳地为1~1.5h。

42、其中,所述组分b的混合过程中,所述乙烯基硅油、所述交联剂、所述表面经硅烷偶联剂处理后的玻璃微珠、所述抑制剂和所述补强填料混合后,还可包括搅拌、抽真空的步骤。

43、所述搅拌可为本领域常规的机械搅拌。所述搅拌时间较佳地为0.5~1h。

44、所述抽真空时间较佳地为10~30min。所述抽真空后的真空度较佳地≤-0.08mpa。

45、本发明还公开了一种前述有机硅密封胶的制备方法制备得到的有机硅密封胶。

46、本发明还公开了一种前述有机硅密封胶用于氢能源燃料电池中单极板与膜电极之间或双极板与膜电极之间粘结密封的应用。

47、本发明的积极进步效果在于:

48、(1)本发明的有机硅密封胶中的乙烯基硅油在硅烷偶联剂、螯合型钛酸酯偶联剂、气相二氧化硅以及玻璃微珠的作用下,在装配时施加压力后可以“铺平”于极板和膜电极之间。本发明通过硅烷偶联剂和螯合型钛酸酯偶联剂并用,两种偶联剂协同作用,使得有机硅密封胶基体胶体与玻璃微珠偶联,保证密封胶点胶后不会流淌、坍塌,在装配时施加压力后可以“铺平”与极板和膜电极之间,固化后密封效果良好。

49、(2)本发明通过硅烷偶联剂和螯合型钛酸酯偶联剂之间的协同配合,使得密封胶具有很好的结合力,不影响填料(即玻璃微珠和补强填料)加入后密封胶粘接强度,也使得装配时有机硅密封胶基体胶体与极板、膜电极间偶联,增加密封胶粘接强度。

- 还没有人留言评论。精彩留言会获得点赞!