一种粘附静音棉的新能源汽车轮胎自修复密封材料的制作方法

本发明涉及新能源汽车轮胎领域,具体涉及一种粘附静音棉的新能源汽车轮胎自修复密封材料。

背景技术:

1、目前市场上,包括电动车、混合动力车在内,新能源车的中低速行驶普遍依赖更安静的电驱动,然而动力系统噪音降低后,反而使得轮胎的噪音问题则更加明显。而轮胎的噪音,来自三个方面,分别是胎体噪音、花纹噪音、腔体共振噪音:(1)胎体噪音是胎体与地面高频撞击产生的周期性噪声震动,目前低端一些的汽车大多使用了胎面更硬的轮胎,胎体噪音会感受非常明显,因此不少轮胎厂商会选择软化橡胶配方降低胎体噪音,但这样反而会损失轮胎的耐用性。(2)花纹噪音是轮胎花纹间隙的空气流动和轮胎四周空气扰动构成的空气噪音,因此不少轮胎厂商会设计更细密的花纹,降低泵吸效应带来的花纹噪声,但这样会损失轮胎的抓地和排水性能。(3)腔体共振噪音则如同拍打篮球时产生的噪音,轮胎内部是一个空腔,这个腔体的运动也会产生噪音,而从轮胎本身降低腔体共振,缺乏行之有效的手段。而静音棉轮胎则是解决胎噪的全新技术路径,能够对胎体、花纹、腔体共振都加以解决,并补齐前述手段所带来的衍生问题。因此,随着新能源汽车的普及,静音棉轮胎也在近几年被频繁提及。

2、为了让驾乘感受更舒适静音,不少新能源汽车轮胎新品对于静音棉技术的研发非常上心,但是,并不是所有轮胎贴上一层所谓的“静音棉”就能静音,在普通的轮胎上直接安装静音棉静音效果并没有那么明显。此外,为了提高新能源汽车轮胎的的修复性,目前已经有一些企业开始研究自密封液体胶水,将自密封胶水与静音棉结合而涂覆在汽车轮胎的表面,从理论上将会取得自修复以及静音的双重效果,但是实际情况是轮胎滚动中轮胎内部会产生高温,普通的静音棉并不耐热,因此随着温度升高可能会自燃,并且普通的自修复胶水的耐高温性也较差,因此不仅无法达到静音和修复的效果,反而会对人身安全产生较大威胁。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的是提供一种粘附静音棉的新能源汽车轮胎自修复密封材料。

2、本发明的目的采用以下技术方案来实现:

3、一种粘附静音棉的新能源汽车轮胎自修复密封材料,其中,自修复密封材料黏附在轮胎内部表面,而静音棉粘结在自修复密封材料的表面;

4、其中,自修复密封材料的成分包括改性聚氨酯、填充剂和环保型脲醛呋喃;其中,改性聚氨酯、填充剂和环保型脲醛呋喃的质量比例是7.2~8.5:0.3~0.8:1.2~2。

5、优选地,所述静音棉为耐高温的隔音材料,成分包括矿渣棉、岩棉、硅酸铝棉、陶瓷纤维棉、聚氨酯棉中的至少一种。

6、优选地,所述静音棉远离自修复密封材料的一侧为波浪纹或平板纹结构,目的是有更大的表面积吸收轮胎摩擦所产生的噪音。

7、优选地,所述自修复密封材料的厚度为1~10mm,所述隔音棉的厚度为3~20mm。

8、优选地,所述填充剂的粒径为250~500nm,包括白炭黑、碳酸钙、氧化石墨烯和活性炭中的至少一种。

9、优选地,所述改性聚氨酯是采用改性剂参与至聚氨酯的合成得到的产物。

10、优选地,所述改性剂的制备方法包括:

11、s1、称取4,4'-二氨基二苯乙烯-2,2'-二磺酸混合在n,n-二甲基乙酰胺内,滴加氢氧化钠溶液,滴加至反应液的ph为6.0~7.0,在室温下搅拌均匀,形成混合溶液c;其中,4,4'-二氨基二苯乙烯-2,2'-二磺酸与n,n-二甲基乙酰胺的质量比为0.93~1.85:10;氢氧化钠溶液是氢氧化钠的n,n-二甲基乙酰胺溶液,氢氧化钠溶液的浓度是0.01~0.05mol/l;

12、s2、称取4-巯基吡啶混合在n,n-二甲基乙酰胺内,充分混合均匀后,得到混合溶液d;其中,4-巯基吡啶与n,n-二甲基乙酰胺的质量比为1.1~2.2:10;

13、s3、将混合溶液c与混合溶液d混合,同时加入安息香二甲醚,在紫外光的照射下,搅拌混合0.5~1h,除去溶剂后,经过提纯和干燥,得到改性剂;其中,混合溶液c与混合溶液d的质量比为1:1.2~1.6;安息香二甲醚的加入量是混合溶液c质量的0.1%~0.4%。

14、优选地,所述改性聚氨酯的制备方法包括:

15、s4、称取六亚甲基二异氰酸酯与二月桂酸二丁基锡混合在反应容器内,通入惰性气体作为保护气,充分搅拌后,形成混合溶液e;其中,二月桂酸二丁基锡的加入量是六亚甲基二异氰酸酯的0.2%~0.5%;

16、称取聚四氢呋喃加入至n,n-二甲基乙酰胺内,充分混合均匀后,得到混合溶液f;其中,聚四氢呋喃与n,n-二甲基乙酰胺的质量比为1:1.5~2;

17、s5、将盛有混合溶液e的反应容器置于75~85℃水浴锅内,然后逐滴地加入混合溶液f,待滴加完成后,保温反应3~4h,形成混合反应液g;其中,混合溶液e与混合溶液f的质量比为2.2~3.2:10;

18、s6、将改性剂与1,4-丁二醇混合在n,n-二甲基乙酰胺内,搅拌混合均匀后,形成混合溶液h;其中,改性剂、1,4-丁二醇与n,n-二甲基乙酰胺的质量比为1:0.52~0.76:10~20;

19、将混合溶液h逐滴加入至混合反应液g内,保温反应3~5h,得到混合反应液j;其中,混合溶液h与混合反应液g的质量比为1:2~4;

20、s7、将混合反应液j盛放至模具内,在85~98℃的条件下放置18~24h,然后将产品从成型模具内取出,粉碎处理后,在真空条件下干燥10~15h,最终得到改性聚氨酯。

21、优选地,所述环保型脲醛呋喃的制备方法包括:

22、p1、称取对苯二甲醛与去离子水混合,然后升温至85~95℃,全部溶解后,滴加氢氧化钠溶液,直至ph为9.0~9.5,得到混合溶液a;其中,氢氧化钠溶液的浓度为0.05~0.1mol/l;对苯二甲醛与去离子水的质量比为1.3~1.8:10;

23、p2、称取尿素溶于去离子水内,再逐渐加入至混合溶液a内,滴加速度为1~2秒/滴,滴加结束后,反应体系升温至95~100℃,保温回流1-2h,得到混合溶液b;其中,尿素与去离子水的质量比为0.6~1:10;

24、p3、将混合溶液b降温至45~55℃后,加入糠醇溶液,充分搅拌后,调节ph至4.5~5.5,继续升温至100℃,保温反应2~4h,反应结束后降温至70~75℃,调节ph至7~7.5,除去溶剂后,干燥,得到脲醛呋喃;其中,糠醇溶液为糠醇与去离子水按照质量比为2~3.2:10,糠醇溶液与混合溶液b的质量比为1:0.42~0.58。

25、优选地,所述粘附静音棉的新能源汽车轮胎自修复密封材料在使用过程中,先按照质量比例称取改性聚氨酯、填充剂和环保型脲醛呋喃混合在无水乙醇内,充分搅拌均匀后形成自修复液,涂覆在汽车轮胎的内表面,同时将静音棉贴合在涂覆后的自修复液上方,在室温条件下干燥至少24h后,即得到粘附静音棉的新能源汽车轮胎自修复密封材料。

26、本发明的有益效果为:

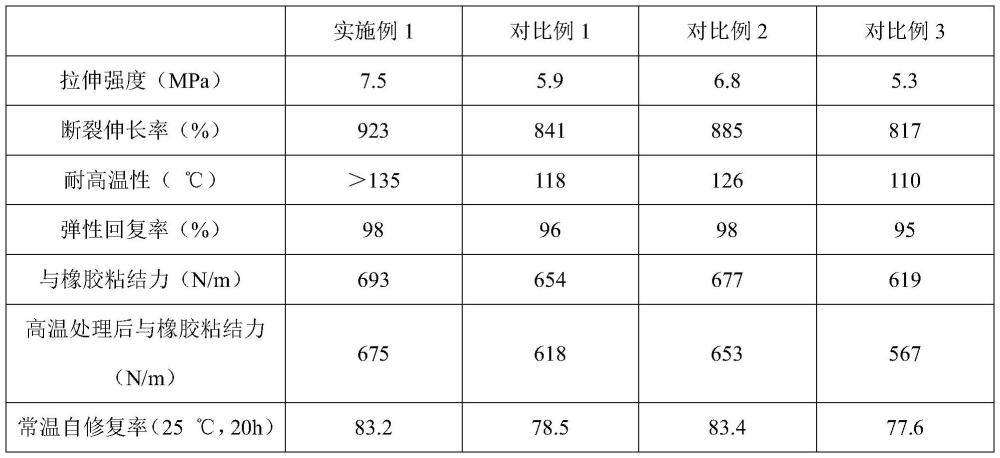

27、1、本发明公开了一种粘附静音棉的新能源汽车轮胎自修复密封材料,该自修复密封材料的成分中包括改性聚氨酯、填充剂和环保型脲醛呋喃。其中,改性聚氨酯是在现有聚氨酯的合成过程中加入了改性剂进行改性处理,填充剂为无机颗粒,环保型脲醛呋喃作为辅助添加剂。本发明所制备的自修复密封材料具有较好的耐高温性以及自修复性。此外,在自修复密封材料的表面还粘附有耐高温的静音棉,保证在高温条件下不会燃烧,在完成自修复的同时还能够起到阻隔噪音的作用。

28、2、改性聚氨酯材料是使用本发明制备的改性剂参与至聚氨酯的合成过程中得到的。其中,改性剂是通过使用同时含有双氨基与乙烯基的活性化合物(4,4'-二氨基二苯乙烯-2,2'-二磺酸)和含有巯基的吡啶(4-巯基吡啶)经过点击反应(click reactions)后制备得到。改性剂的制备过程是利用巯基与乙烯基的结合,得到的产物为同时含有硫酯键与吡啶基团的双氨基化合物。将该改性剂化合物引入至聚氨酯材料中,形成的改性聚氨酯除了具有更好的热稳定性和自修复性,在力学性能上也有较好的提升。

29、3、本发明中,环保型脲醛呋喃是通过使用对苯二甲醛替换掉了传统的甲醛参与反应,在反应过程中适当地更改了反应条件,最终得到的产物脲醛呋喃不仅更加环保,而且耐高温性和耐酸碱性都有一定提升,不容易分解,在与改性聚氨酯配合使用后,混合物的相容性也比常规的脲醛呋喃更好。

- 还没有人留言评论。精彩留言会获得点赞!