本发明涉及防水材料领域,具体涉及一种多组份聚氨酯防水涂料及其制备方法。

背景技术:

1、反应型防水涂料是建筑防水材料的重要分支之一,包括环氧树脂防水涂料、聚氨酯防水涂料、聚甲基丙烯酸甲酯防水涂料等,其中,聚氨酯防水涂料是应用最为广泛的一种,原因在于其突出的性价比优势,例如,环氧树脂和聚甲基丙烯酸甲酯材料拉伸强度较好,但成本高且难以获得较高的断裂伸长率,而聚氨酯防水涂料则可以通过调节异氰酸酯、多元醇种类、异氰酸酯指数、粉料搭配等手段获得所需的拉伸强度和断裂伸长率,并且不会引起成本的大幅度变化。

2、聚氨酯防水涂料根据其组成和固化机理可分为单组份聚氨酯防水涂料和多组份聚氨酯防水涂料(如双组份聚氨酯防水涂料),其中,单组份聚氨酯防水涂料主要依靠空气中的水汽固化(主要是基于异氰酸酯基团(-nco)与水汽的反应进行固化),因此,环境因素是影响其成膜质量和性能的重要因素;多组份聚氨酯防水涂料通常包括a组份(异氰酸酯组份)和b组份(含有羟基(oh)等活性基团的化合物组份),其主要是通过异氰酸酯组份和含有oh等活性基团的化合物(如多元醇、扩链剂等)固化交联成膜(即基于nco与oh等活性基团的反应进行固化),由于nco与oh等活性基团的反应活性远大于nco与水汽的反应活性,因此,双组份聚氨酯方式涂料固化成膜的过程受环境影响较小,具有更好的成膜质量。

3、然而,相关技术中,多组份聚氨酯防水涂料普遍存在着现场可操作性差等问题,成膜质量(如固化的膜层与基层的粘接强度、膜层本身的强度等实际性能)受施工现场的操作影响较大。

4、具体来说,多组份聚氨酯防水涂料在使用时,需要将a组份和b组份混配,受限于a组份和b组份各自配方组成等因素,为满足合适的nco与oh等活性基团的比例范围,a组份和b组份的理论用量配比通常小于1:1,即b组份的理论用量大于a组份的理论用量,相关技术中,a组份和b组份的理论用量比通常在1:2~1:4之间。

5、举例来说,双组份聚氨酯防水涂料的常见形式为:(1)a组份:主要由异氰酸酯和多元醇预聚而成,同时会辅以增塑剂、溶剂、消泡剂等功能助剂;(2)b组份:由聚醚多元醇、扩链剂、催化剂、颜料、无机填料(无机粉料)、溶剂、消泡剂等组成。由于a组份中没有无机粉料添加,异氰酸酯含量相对较高,而为控制成本和提高涂料性能,在b组份中加入了大量无机粉料,因此,a组份和b组份的理论质量配比通常在1:2~1:4之间,亦即,在使用时,b组份的实际用量大于a组份的实际用量。

6、然而,现场操作时,由于各组份的桶内残留、现场无精密计量设备(现场常通过体积比例进行混配)等多方面因素,导致a组份和b组份的实际配比偏离理论配比较为严重(通常是a组份的实际用量不足),膜层的实际性能低于膜层的理论性能。a组份和b组份的理论质量比越接近,桶内残留等现象的影响越小,越利于成膜质量,因此,将a组份和b组份的理论用量调整至1:1(即a的理论用量和b的理论用量相差不大),是解决配比偏差问题的有效手段之一。

7、此外,将a组份和b组份混配后,涂料的可操作时间、涂料对基层的润湿、以及涂料的干燥速度等性质均较难兼顾,其亦是影响防水质量的重要因素。

8、综上,现有多组份聚氨酯防水涂料普遍存在着现场可操作性差(a组份和b组份的配比偏差大)、以及a组份和b组份混配后的涂料的可操作时间、涂料对基层的润湿以及涂料的干燥速度等多方面难以兼顾的问题,导致涂料固化后的成膜质量差,亟待解决。

技术实现思路

1、本发明提供一种多组份聚氨酯防水涂料及其制备方法,以至少解决现有技术普遍存在的多组份聚氨酯防水涂料现场可操作性差(a组份和b组份的配比偏差大)、以及a组份和b组份混配后的涂料的可操作时间、涂料对基层的润湿以及涂料的干燥速度等性质难以兼顾、以及成膜质量差等问题。

2、本发明的一方面,提供一种多组份聚氨酯防水涂料,包括:a组份,所述a组份包括异氰酸酯与第一多元醇的预聚物、第一增塑剂、第一无机填料、疏水助剂、溶剂a;b组份,所述b组份包括扩链剂、第二增塑剂、第二无机填料、溶剂b;所述溶剂a和所述溶剂b中的至少一者包括第一溶剂和第二溶剂,所述第二溶剂的沸点低于所述第一溶剂的沸点。

3、根据本发明的一实施方式,所述a组份的密度ρa和所述b组份的密度ρb满足:0≤|ρa-ρb|≤0.4g/cm3。

4、根据本发明的一实施方式,所述a组份的密度为0.9~1.9g/cm3。

5、根据本发明的一实施方式,所述b组份的密度为0.9~1.9g/cm3。

6、根据本发明的一实施方式,所述第一溶剂和所述第二溶剂的沸点的差值大于或等于10℃。

7、根据本发明的一实施方式,所述第一溶剂包括芳烃油、甲苯、二甲苯、100号溶剂油、150号溶剂油、200号溶剂油、乙酸乙酯、乙酸丁酯、n,n-二甲基甲酰胺、二甲基亚砜中的一种或多种;和/或,所述第二溶剂包括芳烃油、甲苯、二甲苯、70号溶剂油、90号溶剂油、100号溶剂油、120号溶剂油、150号溶剂油、乙酸乙酯、乙酸丁酯、n,n-二甲基甲酰胺、二甲基亚砜、碳酸二甲酯中的一种或多种。

8、根据本发明的一实施方式,所述第一多元醇包括聚醚多元醇和/或聚酯多元醇;和/或,所述疏水助剂选自有机硅、含氟聚合物、矿物蜡、c18-c30直链烷烃中的一种或多种;和/或,所述第一增塑剂和所述第二增塑剂各自独立地包括氯化石蜡、邻苯二甲酸二辛酯、邻苯二甲酸二丁酯、邻苯二甲酸二异壬酯、柠檬酸酯类、植物油酯类、葵二酸酯类中的一种或多种;和/或,所述第一无机填料和所述第二无机填料各自独立地包括碳酸钙、高岭土、水泥、重钙、硫酸钡、氧化镁、氧化钙、硅灰石、硅微粉、滑石粉、云母粉中的一种或多种;和/或,所述扩链剂包括醇类、胺类、醇胺类中的一种或多种。

9、根据本发明的一实施方式,所述a组份还包括第一分散剂、第一颜料、第一催化剂中的一种或多种;优选地,所述第一颜料包括无机颜料,优选所述无机颜料包括炭黑、钛白粉、铁黄、铁红、酞青绿中的一种或多种;优选地,所述第一催化剂包括有机金属催化剂;优选地,所述a组份中,以质量份计,所述异氰酸酯与第一多元醇的预聚物为22~60份,所述第一增塑剂为大于0且小于或等于20份,所述第一无机填料为15~70份,所述疏水助剂为0.01~1份,所述第一溶剂为0~10份,所述第二溶剂为0~15份,所述第一分散剂为0.01~1份,所述第一颜料为0.1~1.5份,所述第一催化剂为0~1份。

10、根据本发明的一实施方式,所述b组份还包括第二多元醇、第二分散剂、第二颜料、第二催化剂、热敏型催化剂、助剂中的一种或多种,所述助剂选自消泡剂、流平剂、防沉剂、偶联剂、抗氧剂、缓凝剂中的一种或多种;优选地,所述第二多元醇包括聚醚多元醇和/或聚酯多元醇;优选地,所述第二颜料包括无机颜料,优选所述无机颜料包括炭黑、钛白粉、铁黄、铁红、酞青绿中的一种或多种;优选地,所述第二催化剂包括有机金属催化剂;优选地,所述热敏型催化剂包括金属类热敏型催化剂;优选地,所述b组份中,以质量份计,所述扩链剂为0.1~10份,所述第二增塑剂为5~40份,所述第二无机填料为20~70份,所述第一溶剂为0~15份,所述第二溶剂为0~15份,所述第二多元醇为0~20份,所述第二分散剂为0~1份,所述第二颜料为0.01~15份,所述第二催化剂为0~1份,所述金属类热敏型为0~1份,所述消泡剂为0~1份。

11、本发明的另一方面,提供一种上述多组份聚氨酯防水涂料的制备方法,包括a组份的制备过程和b组份的制备过程;所述a组份的制备过程包括:将第一多元醇、第一增塑剂、疏水助剂和第一分散剂混合,升温至90~100℃;向其中加入第一颜料和第一无机填料;升温至110~120℃后,将得到的第一混合体系脱水至含水率500ppm以下;然后降温至80~85℃,向其中加入异氰酸酯和第一溶剂进行反应;反应结束后,降温至55~60℃,向其中加入第一催化剂和第二溶剂,搅拌1~2h;经第一脱泡处理后,得到所述a组份;所述b组份的制备过程包括:将第二多元醇、第二增塑剂和第二分散剂混合,升温至90~110℃;向其中加入第二颜料、第二无机填料和扩链剂;升温至110~120℃后,将得到的第二混合体系脱水至含水率500ppm以下;然后降温至55~60℃,向其中加入第二催化剂、热敏型催化剂、第一溶剂、第二溶剂和助剂,搅拌0.5~1h;经第二脱泡处理后,得到所述b组份。

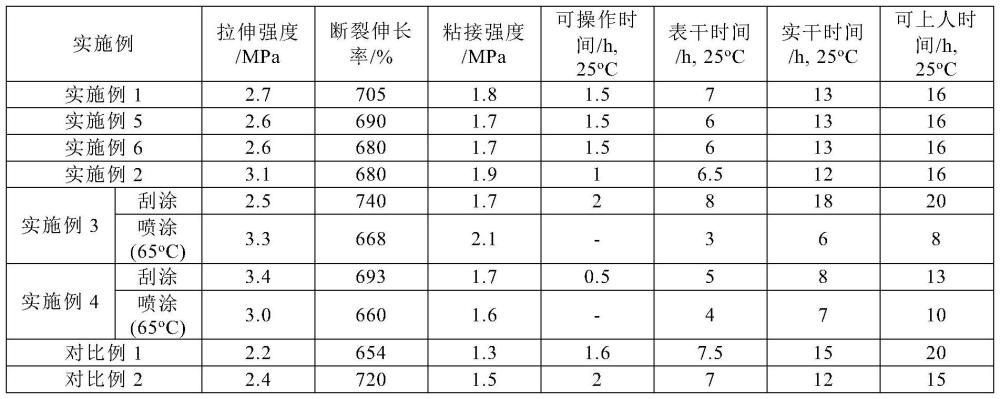

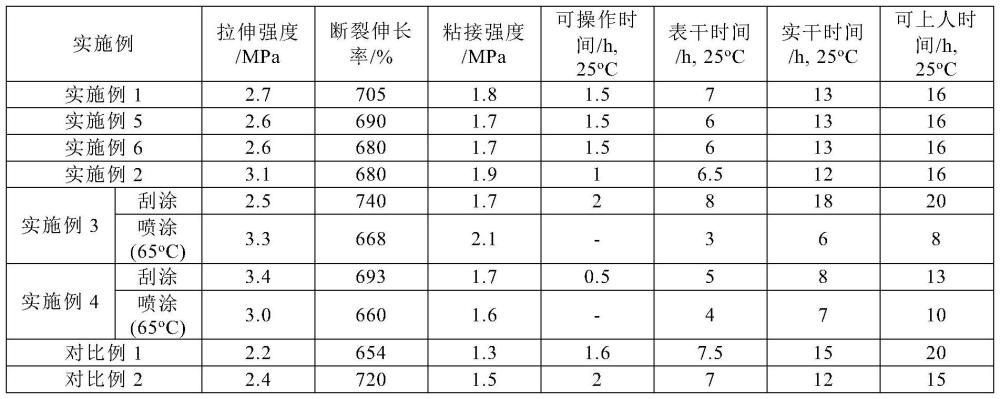

12、本发明提供的多组份聚氨酯防水涂料,通过在a组份中引入第一增塑剂、第一无机填料和疏水助剂等组份,同时在b组份中引入第二增塑剂和第二无机填料等组份,平衡a组份和b组份的理论用量配比,利于使a组份和b组份的理论用量配比更接近1:1、甚至达到1:1,在实际现场操作时,利于减少a组份和b组份的实际用量配比与它们的理论用量配比的误差,即减少a组份和b组份的配比偏差,使得本发明的多组份聚氨酯防水涂料具有良好的现场可操作性,并可提高成膜质量,具体可提高固化后的膜层本身的强度及其与基层的结合强度等性能。

13、与此同时,a组份和b组份中的至少一者包括第一溶剂和第二溶剂,第二溶剂的沸点低于第一溶剂的沸点,在解决a组份和b组份用量配比误差问题的基础上,还可以兼顾将a组份和b组份混配后的防水涂料的可操作时间、涂料对基层的润湿、以及涂料的干燥速度等性质,进一步保证成膜质量,具体可提高固化后的膜层自身的强度及其与基层的粘接强度等性能。