用于熔接硅部件的黏结剂、工艺及熔接得到的硅质晶舟的制作方法

本发明属于半导体硅部件制造,特别是涉及用于熔接硅部件的黏结剂、工艺及熔接得到的硅质晶舟。

背景技术:

1、晶圆承载舟(晶舟)作为晶圆硅片的承载器件,是退火炉、cvd、氧化炉等半导体生产设备中不可或缺的关键核心部件。晶舟最早开始研究并使用的是石英,早在20世纪60年代,国内开始进行石英晶舟等相关部件的开发并使用,至90年代,碳化硅质晶舟开始研究并迅速发展。

2、然而,石英仅在适当的温度下使用,最高可达到约950℃(超过1000℃以上时,石英制品存在因热应力而变形或翘曲的风险),难以适应晶圆硅片的高温处理工艺要求。同时,在高温情况下,石英和硅片由于热膨胀系数差异,可能导致晶圆背面摩擦,从而产生划伤、变形等产品缺陷,进而影响产品良品率。碳化硅具有耐高温、耐腐蚀等优点,是目前应用最为广泛的晶圆硅片承载舟,碳化硅质晶舟虽能很好的适配,但由于碳化硅质晶舟主要采用化学气相沉积(cvd)法或一体烧结碳化硅法得到晶舟产品,该方法成本昂贵且,其材料纯度仅能达到5-6n,这使得其在高温工艺下存在金属离子析出问题,从而影响产品良率。同时,作为先进工艺,碳化硅材料产能一直受到诸多因素的限制。

3、硅作为晶舟制作材料与晶圆硅片同质同源,可以有效避免热膨胀所带来的磨蹭问题,在硅片热处理过程中具有更高的兼容性,同时,作为半导体材料,其材料纯度可高达11n,不会对集成电路造成损伤和污染。此外,使用超纯净多晶硅材料制作而成的硅部件已被证实可减少80%的晶粒错位,更加有利于集成电路产品良率的提升。

4、硅质晶舟的设计有熔接式和拼接式二种。拼接式硅舟一般采用卡扣或螺纹的方式将硅舟的各个组件进行拼接,无法避免拼接缝隙问题。在终端客户产品应用上,拼接式晶舟应用较少,市场上占比不足5%,且需要配套专门设计的炉台使用。相对于拼接式硅舟,熔接式硅舟采用熔接剂结合熔接工艺将硅舟各个组件组合成一个整体,其设计方式同碳化硅晶舟,在炉台配套上技术更加成熟,是当前硅质晶舟的主流产品设计方式。但是先进制程工艺中硅片工艺温度一般在1000℃以上,常规有机黏结剂在高温下碳化,无法在高温下稳定;而无机黏结剂又难以避免金属离子污染问题,这样有机黏结剂和无机黏结剂均无法达到良好的硅部件黏结效果。

技术实现思路

1、为了解决上述问题中的一种,本发明提供了用于熔接硅部件的黏结剂、工艺及熔接得到的硅质晶舟。该黏结剂高温稳定性好,解决了硅与硅之间黏结问题,实现硅舟产品一体式生产,并且保证很好的良品率。

2、为了达到上述目的,本发明采用了如下技术手段:

3、本发明的第一方面提供了用于熔接硅部件的黏结剂,所述黏结剂包括组分a:含硅物质的固体粉末;组分b:以含si-o、si-c-o、si-n或si-c-n共价键结构的链状、环状或笼状聚硅氧烷、聚硅氮烷化合物为主剂,以酮类、醚类、苯及其衍生物类为溶剂组成的液态胶水;组分a和组分b的使用比例为重量比1:(0.8-1.2),在本发明的优选实施方案中,组分a和组分b的使用比例为重量比1:1。

4、在本发明的一些实施方案中,所述组分a为硅粉颗粒物及二氧化硅颗粒物其中的任一一种,在本发明的另外一些实施例中,所述组分a为硅粉颗粒物及二氧化硅颗粒物二种的组合,硅粉颗粒物及二氧化硅颗粒物的混合比例不限制。

5、在本发明的一些实施方案中,所述主剂中链状、环状或笼状聚硅氧烷、聚硅氮烷化合物的化学式结构如下:

6、化学式(1):,

7、化学式(2):,

8、其中r1、r2、r3、r4为h、-oh、-ch3、-nh2、-och3中的一种。

9、在一些具体实施方案中,所述主剂为聚氢硅氧烷、聚甲基氢硅氧烷、聚甲氧基氢硅氧烷、氨基聚硅氧烷、环形聚倍半硅氧烷、笼型聚倍半硅氧烷、聚氢硅氮烷、聚甲基氢硅氮烷、聚甲氧基氢硅氮烷其中的任何一种,在本发明的另外一些实施方案中,主剂可以为聚氢硅氧烷、聚甲基氢硅氧烷、聚甲氧基氢硅氧烷、氨基聚硅氧烷、环形聚倍半硅氧烷、笼型聚倍半硅氧烷、聚氢硅氮烷、聚甲基氢硅氮烷、聚甲氧基氢硅氮烷中的任意选取二种的组合,混合比例无特殊限制。

10、在一些具体实施方案中,所述组分b中所述溶剂为甲苯、二甲苯、三甲苯、乙苯、二乙苯、正丁醚、二异丁基醚、3-甲基-2-丁酮,3,3-二甲基-2-丁酮、甲基异丁基酮中的任意一种或任意二种的混合物,混合比例无特殊限制。

11、较佳地,所述主剂占液态胶水体积的50%-80%;在一些优选实施方案中,所主剂占液态胶水体积的80%。

12、在本发明的一些实施方案中,所述组分a的固体粉末的粒径大小为1-50μm。优选地,所述组分a的固体粉末的粒径大小为10-30μm,粒径峰值在20μm。

13、本发明的第二方面提供了一种熔接硅部件的黏结工艺,包括如下步骤:

14、(1)将第一方面所述的黏结剂混合均匀后,在需要黏结的硅部件区域涂抹黏结剂,涂布量不超过1.0g/cm2;

15、(2)将需要黏结的硅部件按照标准进行组合,并擦除溢出的黏结剂;

16、(3)将组合后的硅部件转移至高温炉设备中,在惰性气体氛围中,以5℃/min速率将温度升高至450-550℃,恒温稳定2-3小时,使黏结剂干燥凝固;

17、(4)待黏结剂凝固后,继续以5℃/min速率将温度提升至1000℃以上进行退火处理,退火时间10-12h,退火完成后断电降温,即得到熔接好的硅部件产品。

18、进一步地,所述的退火处理的温度为1000-1300℃;作为其中的优选方案,退火处理的温度为1300℃。

19、在一些实施方案中,惰性气体为氮气、氩气或者水蒸气中的任意一种。

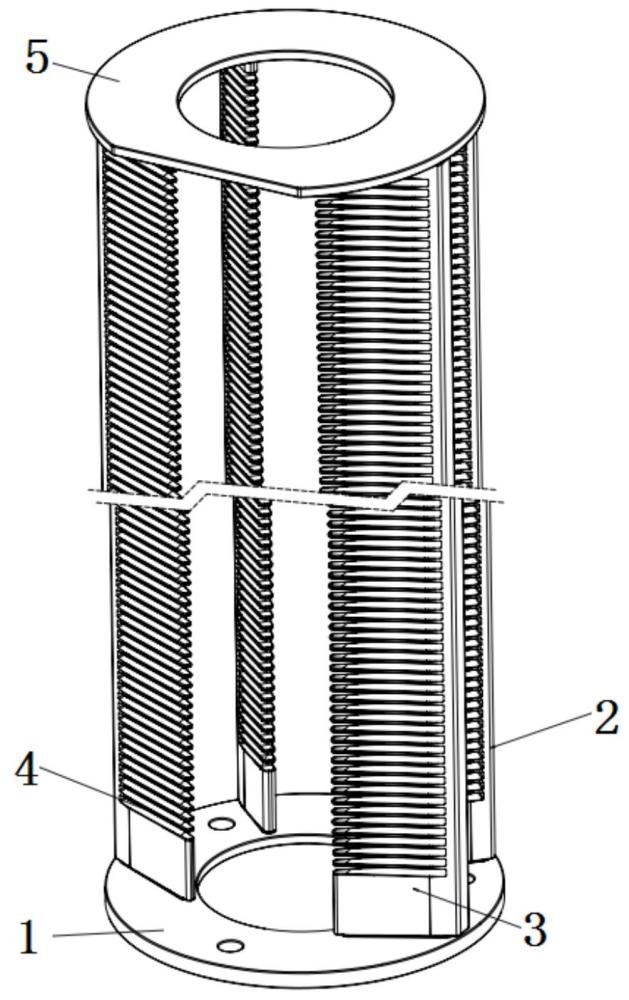

20、本发明的第三方面提供了一种硅质晶舟,包括法兰、硅舟沟棒以及天板,所述法兰、硅舟沟棒以及天板通过第一方面所述的黏结剂以及第二方面所述的黏结工艺熔接为一个整体。

21、本发明的有益效果

22、相对于现有技术,本发明具有以下有益效果:本发明解决了硅与硅之间的黏结问题,实现一体式硅舟产品加工的黏结剂,该黏结剂具有高温稳定性,在1300℃条件下熔接不影响熔接效果。

23、黏结过程中,首先在500℃下使黏结剂干燥固化,然后在1000-1300摄氏度下进行退火,黏结剂主剂在高温下与硅粉及硅部件产生键合反应,主剂中的si-o、si-c-o、si-n、si-c-n脱去碳氮以及氢并逐渐转化为以si-o键为主的类玻璃体结构,该结构强度高,实现硅部件之间的键合效果。

24、由于硅部件在熔接组合过程中存在一定间隙,采用单纯黏结剂难以形成桥架作用,且会因溶剂挥发及主剂热解而产生体积收缩从而导致黏结失效。因此,在本发明中,在黏结剂中按比例掺入硅粉或石英粉,不仅可以充当黏结骨架作用,降低溶剂挥发过程及主剂热解过程中的体积收缩程度,从而防止黏结剂在厚度增加的同时产生裂纹等缺陷。同时与黏结剂形成化学键合过程,从而实现较好的黏结效果,将各部件组合成一个整体,避免拼接产生的间隙问题。

25、该黏结剂适用于所有需要熔接的硅产品,同样适用于硅舟的制备过程,使硅舟的生产可以匹配先进制程工艺,且不会产生硅片划伤及晶舟变形问题;面对高纯度的硅舟,该黏结剂在450-550℃条件下,黏结时间在2-3小时,此时间能够完全满足产品组装的时间,能够避免黏结剂凝结过快,导致产品来不及组装;对应的黏合工艺下,黏结退火温度可高达1300℃,并且黏结剂稳定,黏结剂使硅部件之间的键合效果好,可形成类玻璃结构体,在1300℃下不变形,不会像有机黏结剂一样碳化,产生性能改变,也可以避免使用无机黏结剂给产品带来重金属污染的问题,在产品的生产中能够保证高的良品率,保证产品交期时效。

- 还没有人留言评论。精彩留言会获得点赞!