一种铝屏蔽带表面导电自修复涂层的制备方法

发明属于电缆屏蔽带防护领域,具体涉及一种铝屏蔽带表面导电自修复涂层的制备方法。

背景技术:

1、屏蔽带在中低压电缆结构中起着至关重要的作用,能够均匀分布电缆中的电场,防止绝缘层内部电场集中,从而降低局部放电的风险。同时,屏蔽带可以有效屏蔽外界的电磁干扰,防止电缆内部的电磁辐射对外界设备和环境造成干扰,确保电缆及其周边设备的正常运行。此外,屏蔽带还增加了电缆的机械强度和结构稳定性,防止电缆在敷设和使用过程中受到外力损坏,提高电缆的耐用性和可靠性。

2、目前,常用的电缆屏蔽带材料有:铜箔屏蔽带、铝箔屏蔽带、镀锡铜屏蔽带、镀银铜屏蔽带等,其中铜基材料在电缆屏蔽应用中使用较为广泛。然而,我国铜资源极度匮乏,大量依赖进口。作为我国战略资源,铜的实际储量仅占全球总储量的3.9%。中国却是全球最大的铜消费国,占全球精炼铜消费量的45%。其中,电力行业是我国铜需求最大的行业,2019年至2021年,电力行业累计铜消费量占铜总消费量的48.50%。因此,使用铝基材料替代电缆结构中的铜材已经是刻不容缓的必要举措。

3、铝材制造电缆屏蔽带虽然可以进一步实现电缆轻量化的应用需求,但是铝是活泼金属,在空气中能够迅速与氧气形成厚度为0.01~0.1微米厚的致密氧化膜。该膜层为非晶态,呈多孔结构,具有绝缘性和耐蚀性差等缺点。直接将铝屏蔽带用于电缆制造势必会造成电缆运行发热、接触电阻增大、耐蚀性降低等问题,严重影响电缆屏蔽性能和使用寿命。因此,改变铝屏蔽带表面微纳结构与性质是拓宽其在电缆制造领域市场份额的关键因素。

4、中国专利《一种铝制流场板的导电防腐涂层工艺》(申请号:201710470033.6,申请公布号:cn 107425209 a,公布日:2017.12.01)通过将前处理的铝放入板放入含有四羟基合铝酸根离子的氧化石墨烯水溶液中浸渍,然后浸渍于次磷酸钠溶液中处理,水洗并常温干燥得到一种导电防腐涂层,满足铝制流场板在燃料电池环境下高防腐、高导电和低接触电阻的要求。虽然浸渍法具有加工简单的实施,但是该方案存在明显环保隐患,浸渍法极易产生化学废液,增加后续处理流程,增大工艺成本。其次,该发明通过水溶液进行化学浸渍制备的涂层较薄,导致涂层耐磨性能大幅降低,降低了其在实际应用中使用寿命。

5、中国专利《导电防腐涂料及制备方法和应用》(申请号:cn202210702259.5,申请日:2017.12.01)通过有机钛聚合物、聚酚氧树脂、增韧剂、导电剂以及固化剂的配合,可以有效提高涂料的耐腐蚀性和导电性,但其填料添加量在涂料中的占比较高,大大提高了导电防腐涂料的成本,同时降低涂层结合力。

6、中国专利《一种在镁合金微弧氧化层表面制备导电防腐涂层的方法》(申请号:202210506015.x,申请日:2022.05.11)报到了一种在微弧氧化表面得到ppy导电材料或ppy/石墨烯导电复合涂层,表现出良好的耐蚀导电能力,但是其制备步骤较为复杂。此外,旋涂法仅能在简单平面样品表面制备涂层,无法满足复杂结构件的导电防护需求。

7、张严等人(张严,康海澜,方庆红.用杜仲胶/碳纳米管改性环氧树脂制备导电防腐涂料及其性能[j].合成橡胶工业,2022,45(01):54-59)以杜仲胶(eug)和环氧树脂(e-51)为涂层基质、碳纳米管为导电填料制备了导电防腐涂料。通过引入杜仲胶和碳纳米管,虽然一定程度上改善了环氧涂层脆性大和导电性能差的问题,但是碳纳米管作为一维纳米材料在耐腐蚀性能上并不具备优势。碳纳米管极易团聚非但不能起到涂层填料所具备的阻隔作用,而且其分散性问题也会影响涂层原有性能。

技术实现思路

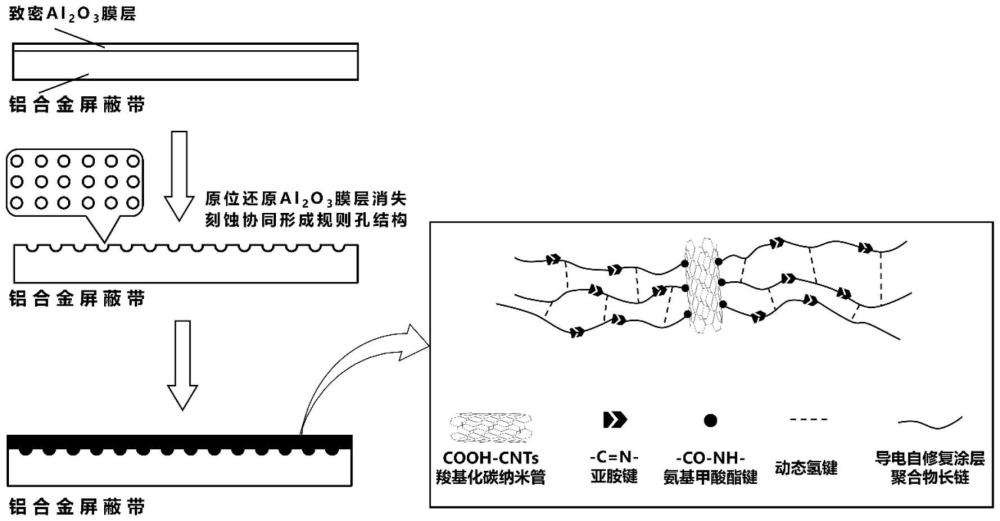

1、为了克服上述问题,本发明提供一种铝屏蔽带表面导电自修复涂层的制备方法,不仅解决了传统镀膜法制备屏蔽带防护膜层耗能高、污染大等问题,也解决了现有铝屏蔽带表面原有氧化物膜造成的导电性能降低、耐蚀性差等问题,同时通过原位还原/刻蚀协同工艺将铝表面原有致密al2o3膜合理转化利用,在其表面形成新质铝,降低屏蔽带表面电阻率,并且刻蚀造孔增加屏蔽带表面粗糙度,有利于后续膜层涂覆,进一步提高膜基结合力。在铝屏蔽带基材表面原位处理得到基础上,本发明在涂层体系中引入导电结构单元以及动态化学键,协同增强铝屏蔽带导电接地作用,赋予涂层自修复性能,能够修复实际电缆绕包生产中屏蔽带叠层剐蹭造成的涂层划痕。

2、为实现上述目的,本发明所采用的技术方案是:

3、一种铝屏蔽带表面导电自修复涂层的制备方法,具体按照以下步骤实施:

4、步骤1,铝材原位还原/刻蚀预处理:

5、在容器中加入氟化铝、氟化钠混合溶液,并调节混合溶液ph,将铝屏蔽带作为阴极,石墨片作为阳极浸没于混合溶液中保持合适间距,调控混合溶液温度和外加电源的电流密度,在上述条件下还原刻蚀一定时间获得经原位还原/刻蚀预处理的洁净铝屏蔽带;

6、步骤2,制备导电/修复双效增强剂:

7、将羧基碳纳米管与二甲基乙酰胺分散均匀后组成的悬浊液加入三颈烧瓶中,通入n2气并持续搅拌;然后向其中滴加过量异氰酸酯、二月桂酸二丁基锡与适量二甲基乙酰胺混合,得到混合溶液,滴加完成后,将混合溶液在60℃~80℃搅拌反应6~10h,抽滤洗涤后获得导电/修复双效增强剂;

8、步骤3,制备导电/自修复涂料:

9、称量导电/修复双效增强剂、二异氰酸酯、聚醚胺以及二甲基乙酰胺在n2气气氛下预聚反应一定时间后;然后滴加由苯胺、己二酸二酰肼、二胺化合物、对苯二甲醛以及二甲基乙酰胺组成的复配溶剂,在n2气气氛下持续聚合反应一定时间,最后加入消泡剂、流平剂,获得导电/自修复涂料;

10、步骤4,铝屏蔽带表面制备导电/自修复涂层:

11、首先,向步骤3得到的导电/自修复涂料中加入适量二甲基乙酰胺溶剂,调整涂料体系的固含量;然后将涂料雾化喷涂在步骤1获得的铝屏蔽带表面,最后烘干完成铝屏蔽带表面导电自修复涂层的制备。

12、进一步地,步骤1中氟化铝与氟化钠质量分数为5~12%,氟化铝与氟化钠的质量比为2:0.5~1.5,ph的范围为4.5~6,调控混合溶液温度为30~60℃,外加电源电流密度为5~25ma/cm2,还原刻蚀反应时间为5~20min。

13、进一步地,步骤2中,羧基碳纳米管的添加量为0.5~1g,二甲基乙酰胺为100ml,异氰酸酯为六亚甲基二异氰酸酯,异氰酸酯的添加量为6~12g,二月桂酸二丁基锡的添加量为0.1~0.2g。

14、进一步地,步骤3中导电/修复双效增强剂质量为1~5份,二异氰酸酯质量为16~28份,聚醚胺质量为30~60份,二甲基乙酰胺的质量为107~153份,组成预聚溶剂质量总和为200份;复配溶剂中苯胺质量为7~9份,己二酸二酰肼质量为4~8份,二胺化合物质量为5~10份,对苯二甲醛质量为1~3份,二甲基乙酰胺的质量为30份;二异氰酸酯为异佛尔酮二异氰酸酯、甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯和三甲基已二异氰酸酯中的一种或多种混合物;二胺化合物为异佛尔酮二胺、二乙基甲苯二胺、2,2'-(乙烯二氧)双(乙胺)、1,6一己二胺以及4,4'-二硫代二苯胺中的一种或多种,消泡剂加入0.5~1份,流平剂加入0.5~1份。

15、进一步地,步骤3中预聚反应时间为1~6h,预聚反应温度为25~60℃;聚合时间为0.5~2.5h,聚合反应温度为60~80℃。

16、进一步地,其特征在于,步骤4中调整涂料体系的固含量范围为15~28%。

17、与现有技术相比,本发明的有益效果是:

18、本发明提供了一种铝屏蔽带表面导电自修复涂层的制备方法,能够得到铝屏蔽带表面导电自修复涂层。首先,现有技术中机械打磨、化学清洗以及传统电化学清洗均存在一定问题,导致铝带产生厚度不均匀、机械性能降低以及还原铝覆盖al2o3膜等问题,均会对铝屏蔽带后续绕包加工和导电性能产生影响。本发明通过结合电化学原位还原法与离子刻蚀技术,将铝屏蔽带表面自然形成的致密al2o3膜进行刻蚀造孔,同时将反应体系中的al3+富集于铝带表面还原形成新质al,并且根据离子刻蚀作用提高表面粗糙度,形成大量分布规则的凹孔结构,为进一步提高涂层与铝基体之间结合力奠定基础。其次,向导电涂层体系中引入多重动态氢键和亚胺键,通过不同活性差异的动态氢键与亚胺键协同作用,提高涂层的适应性和修复效率。此外,考虑电缆运行的运行状态(满载90℃和半载60℃),本发明采用异氰酸酯改性羧基碳纳米管得到导电/修复双效增强剂(nco-cnts),通过异氰酸酯基团(-nco)将增加剂以键合形式嵌入导电涂层主链中增加结合性能。基于cnts的电导特性和热量传达效应,在电缆运行状态(90℃或60℃)下均具备导电和自修复的促进增强作用。

- 还没有人留言评论。精彩留言会获得点赞!