一种电磁制动器用高耐磨摩擦材料及其制备方法与流程

本发明涉及摩擦材料,具体地说,涉及一种电磁制动器用高耐磨摩擦材料及其制备方法。

背景技术:

1、电磁制动器主要应用于机器人、高空作业车、伺服电机、起升机械等行业领域。目前,大部分制动器都是通过摩擦材料与对偶件摩擦实现制动。其中,由于起升机械使用频率非常高的特点,这就要求电磁制动器的核心部件——摩擦材料的耐磨性要非常好,同时摩擦系数要稳定。目前大多数摩擦材料都采用酚醛树脂、橡胶等作为粘接剂,但是酚醛树脂、橡胶在温度达到200℃时就已经有小分子物质溢出,温度超过300℃时树脂、橡胶开始分解。电磁制动器摩擦材料的使用温度一般在100~200℃,而接触面闪温可能高达800℃以上。当粘接剂开始分解时,摩擦材料由于填料纤维等失去树脂的粘接作用磨损率增加。目前,一般通过提高摩擦材料中润滑材料的含量来提高摩擦材料的耐磨性,但在一定程度上会降低摩擦材料的摩擦系数,这将导致电磁制动器扭矩的降低。

2、因此,针对起升机械行业开发一种高耐磨且摩擦系数较高的摩擦材料具有良好的市场前景。

技术实现思路

1、本发明解决的技术问题:

2、用以解决目前起升机械电磁制动器用摩擦材料耐磨性不佳、摩擦系数稳定性不好、电磁制动器使用寿命短的问题,延长起升机械制动器使用寿命、减少电磁制动器维保频率。

3、本发明采用的技术方案:

4、针对上述的技术问题,本发明的目的在于提供电磁制动器用高耐磨摩擦材料及其制备方法。

5、具体内容如下:

6、第一,本发明提供了一种电磁制动器用高耐磨摩擦材料,原料各组分包括粘接剂、增强材料、填料;

7、增强材料包括碳纤维、芳纶浆粕、玄武岩纤维、陶瓷纤维、钛酸钾片晶、铝纤维;

8、填料包括氟橡胶粉、长石粉、耐高温腰果壳油摩擦粉、重晶石粉、鳞片石墨、颗粒石墨、高温减摩剂、流体硅粉、冰晶石粉、炭黑、沸石粉、氢氧化铝、硼化铝、铝镁硼化合物。

9、根据一些优选的实施方式,原料各组分按重量份数计,包括粘接剂12~16份、碳纤维1~3份、芳纶浆粕1~3份、玄武岩纤维1~3份、陶瓷纤维5~8份、钛酸钾片晶5~10份、铝纤维2~5份、氟橡胶粉5~8份,长石粉6~10份,耐高温腰果壳油摩擦粉4~8份、重晶石粉10~15份、鳞片石墨2~6份,颗粒石墨2~5份、高温减摩剂3~5份、流体硅粉5~8份、冰晶石粉3~5份、炭黑2~5份、沸石粉2~6份,氢氧化铝3~5份,硼化铝2~5份,铝镁硼化合物0.1~0.5份。

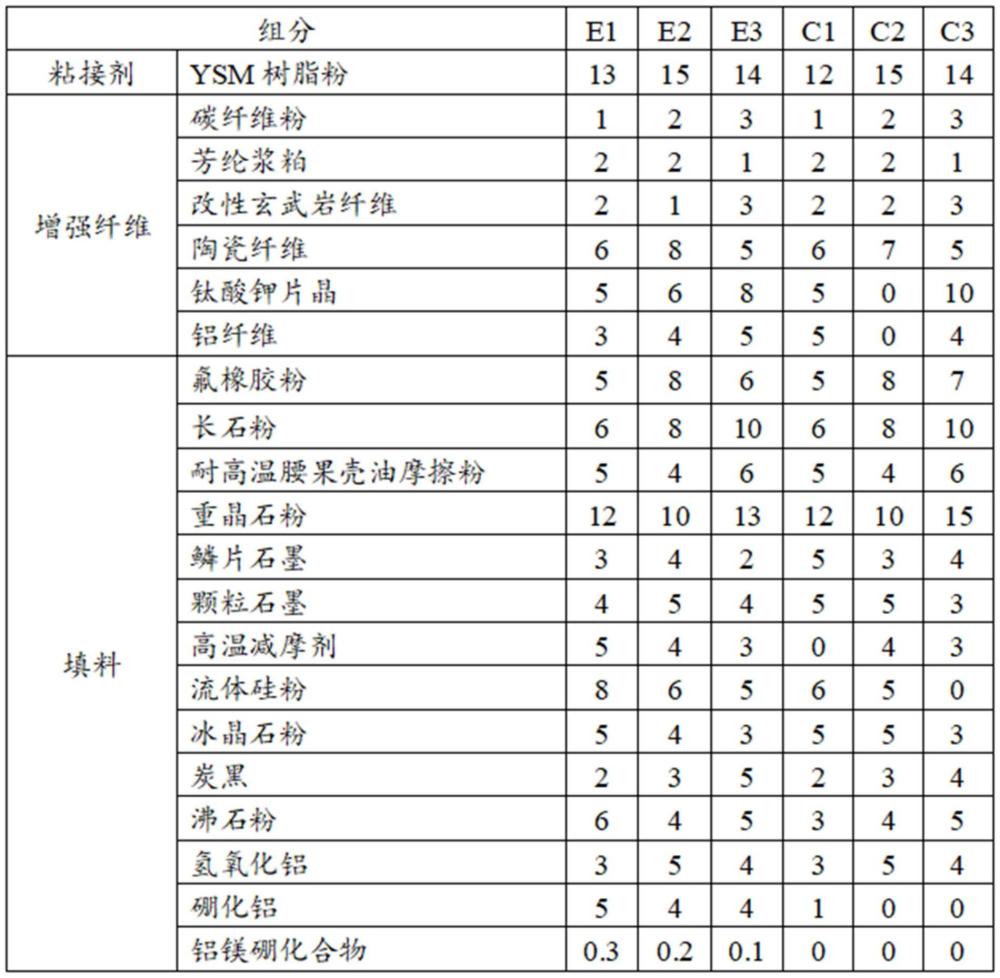

10、前述中,摩擦材料的各原料按如下组分任选一种:

11、第一种:ysm树脂粉13份、碳纤维1份、芳纶浆粕2份、玄武岩纤维2份、陶瓷纤维6份、钛酸钾片晶5份、铝纤维3份、氟橡胶粉5份,长石粉6份,耐高温腰果壳油摩擦粉5份、重晶石粉12份、鳞片石墨3份,颗粒石墨4份、高温减摩剂5份、流体硅粉8份、冰晶石粉5份、炭黑2份、沸石粉6份,氢氧化铝3份,硼化铝5份,铝镁硼化合物0.3份;

12、第二种:ysm树脂粉15份、碳纤维2份、芳纶浆粕2份、玄武岩纤维1份、陶瓷纤维8份、钛酸钾片晶6份、铝纤维4份、氟橡胶粉8份,长石粉8份,耐高温腰果壳油摩擦粉4份、重晶石粉10份、鳞片石墨4份,颗粒石墨5份、高温减摩剂4份、流体硅粉6份、冰晶石粉4份、炭黑3份、沸石粉4份,氢氧化铝5份,硼化铝4份,铝镁硼化合物0.2份;

13、第三种:ysm树脂粉14份、碳纤维3份、芳纶浆粕1份、玄武岩纤维3份、陶瓷纤维5份、钛酸钾片晶8份、铝纤维5份、氟橡胶粉6份,长石粉10份,耐高温腰果壳油摩擦粉6份、重晶石粉13份、鳞片石墨2份,颗粒石墨4份、高温减摩剂3份、流体硅粉5份、冰晶石粉3份、炭黑5份、沸石粉5份,氢氧化铝4份,硼化铝4份,铝镁硼化合物0.1份。

14、关于前述提及的摩擦材料的各原料组分,现做出如下说明:

15、1.粘接剂

16、采用耐高温的ysm树脂粉作为粘接剂,可显著提高摩擦材料基体的分解温度,提高摩擦材料的高温耐磨性。

17、2.增强材料

18、采用碳纤维粉、芳纶浆粕、改性玄武岩纤维、陶瓷纤维、钛酸钾片晶、铝纤维混杂作为增强材料,利用多种纤维的协同增强效应,提高树脂基体的强度和热分解温度。铝纤维采用圆棒刮削加工而成,纤维四面粗糙,粗细均匀,卷曲多。因而,铝纤维可以相互勾连,形成体型网络,铝纤维由于表面粗糙,可以抓附更多有机纤维和无机纤维,使纤维形成一个树状结构,可以有效提高摩擦材料基体的强度。同时,摩擦表面的热量也可以通过铝纤维形成的网络结构散发出去,以此降低摩擦表面温度。铝较软,塑性变形大,在摩擦过程中具有一定的润滑减摩效果。钛酸钾导热性低,且具有负温度系数,即温度越高,导热性越低。因此,钛酸钾在表面可以在高温时隔绝一部摩擦热,减缓树脂受热分解。同时,钛酸钾片晶可以促进酚醛树脂分子链断裂,有利于摩擦表面转移膜的生成与稳定。

19、改性玄武岩纤维是玄武岩经除杂后,投入改性溶液中,再经硅烷偶联剂处理得到改性玄武岩纤维;除杂处理:于500~600℃下真空热处理0.5~2h;改性溶液:v双氧水:v饱和氨水:v饱和氢氧化钙=1:1:1。改性处理:于40~70℃下浸泡18~36h;硅烷偶联剂为kh-550,将硅烷偶联剂配置成溶液,v硅烷偶联剂:v水:v乙醇=5~15:60~80:10~30。采用改性玄武岩纤维,使其表面变得更粗糙,与物料的抓附力更强。经过碱液改性后,纤维表面的缺陷及孔洞将被侵蚀,留下的纤维表面将变得粗糙,纤维的强度也将得到增强。经过硅烷偶联剂改性的玄武岩纤维表面将生成大量活性基团,大大增强了树脂的粘接性能,粘接强度提高,进而提高树脂基体的耐高温性能。

20、3.填料

21、长石粉:长石粉是高比热容填料,其可以在不同温度产生相变吸热的冰晶石粉。长石粉的比热容为1.32j/(g·℃),常用无机矿物填料的的比热容通常小于0.7j/(g·℃),相同条件下,长石粉比其他填料可以吸收更多热量,而冰晶石在570℃、730℃和930℃时存在明显的相变或熔融吸热反应,对提高摩擦材料的高温稳定性具有明显作用。长石粉和冰晶石粉协同作用,可以大大降低摩擦材料的热量传递.

22、流体硅粉:流体硅粉是通过电熔加热法将硅粉和适量的锆元素气化后形成新的共价结晶体-硅化锆,是一种高硬度、高熔点、高导电性、高导热性、耐高温热震性好的陶瓷材料;其可显著提高摩擦材料高低温摩擦系数。与其他的硅微粉相比,流体硅粉氧化物含量低,纯度高,平均粒径小,导热系数高。与树脂和橡胶相结合,能提高摩擦材料强度、韧性、耐磨性和耐高温性,同时增加其抗老化性,在摩擦材料中起到很好的增强作用。流体硅粉可以大大提高摩擦材料摩擦系数的稳定性,减少热衰退。

23、高温减摩剂:采用高温减摩剂用以提高高温阶段的耐磨性。展开而言,即是说:高温减摩剂是以速溶硅酸钠为基料,加入金属氧化物及金属硫化物得到。金属氧化物包括氧化铝、氧化锆、氧化锌中的至少一种;金属硫化物包括硫化锌、硫化锡、硫化亚铁中的至少一种。高温减摩剂的各组分以质量份数计:速溶硅酸钠10~20份,氧化铝1~3份,氧化锆1~3份,氧化锌1~3份,硫化锌3~5份,硫化锡2~5份。优选地,速溶硅酸钠15份,氧化铝2份,氧化锆2份,氧化锌2份,硫化锌3份,硫化锡5份。将上述组分加入球磨机进行球磨混匀,球磨机转速1000r/min,球磨时间30min。球磨后,在80℃进行干燥,干燥时间60min后过筛得到高温减摩剂。速溶硅酸钠与氧化铝、氧化锌混合可以得到一种高孔隙高比表面积的材料,可以提高高温粘接强度。压制过程中,温度到100℃时,速溶硅酸钠在压制过程中部分脱水,与氧化铝、氧化锌形成凝胶类物质,提高了粘接强度。当温度达到180~200℃时,氢氧化铝继续分解,释放水分子,继续进行反应,生成胶凝类物质,进一步提高粘接强度。当温度到400℃时硫化锡分解,隔绝氧气,延缓树脂分解,当温度到650℃时,硫化锌分解,延缓树脂分解。当温度到880℃时,硫化锡熔融,起到一定的粘接作用。高温减摩剂在不同温度阶段可增强粘接性,减少树脂分解引起的粘接强度降低。该材料与树脂的结合性好,能起到很好的补强作用;在高温状态下树脂分解时,可以作为高温润滑剂和无机粘结剂降低磨损,稳定摩擦系数;在摩擦制动过程中,高温减摩剂在摩擦表面附着一层保护膜,减少树脂等有机物与空气(氧气)接触氧化分解,增加制品使用寿命;是一种新型绿色环保材料。在使用过程中可以抑制树脂、橡胶等有机物的燃烧,防止发烟、发臭等不良状态产生,不产生有毒气体。可以大大提高摩擦材料的耐温性。高温减摩剂可以与鳞片石墨、颗粒石墨、铝镁硼化合物协同作用,粗细搭配,颗粒石墨可以减少细小石墨在高温直接气化而导致石墨润滑效果降低,高温减摩剂可以在高温阶段润滑减摩,协同作用减少高低温磨损。同时,颗粒石墨有细孔,可吸附由于高温碳化产生的气体,减少气垫膜的产生,降低热衰退,提高高温摩擦系数稳定性。

24、氢氧化铝是一种两性氢氧化物,莫氏硬度3。常作为一种增摩填料,也作为一种阻燃材料。氢氧化铝在180~200℃范围内脱水吸热,生成氧化铝和水气。摩擦表面生成的氧化铝可以隔绝一部分热量向内传播,生成的水蒸气可以带走大量的热量,具有很好的降温效果。由于生成的水蒸气会导致摩擦系数降低,而沸石粉来可以吸收一部分水蒸气,一部分水蒸气将于速溶硅酸钠反应。沸石是一种架状含水的碱或碱土金属硅铝酸盐矿物,其结晶水作为水分子存在,与一般结构水(-oh)不同,故在一定温度下加热,脱水后晶格不发生破坏,原水分子的位置仍留有空隙,形成海绵晶格的结构,具有将水气和其他气体再吸入空隙的特性。当温度升高时,沸石空隙变大而可让分子进入,冷却时进入的分子被截留在空隙内并长期保留,直至再次加热释放。因此,采用氢氧化铝和沸石粉协同作用,既可以利用氢氧化铝分解吸热来降低摩擦面温度,延缓树脂分解,分解生成的氧化铝可以稳定高温摩擦系数,而水气则被沸石粉、速溶硅酸钠吸收,减少水气对摩擦系数的影响。

25、氟橡胶:氟橡胶具有优异的耐磨损性、耐高温性、耐腐蚀性等,将其加入至摩擦材料中可以提高制动材料的耐久性和抗磨损能力,同时还能减少噪音和振动。碳黑是一种黑色颜料,具有热稳定性好、抗紫外线强等性能,广泛应用于橡胶、塑料等材料中,以提高材料的机械强度、耐热性、耐候性等。炭黑和氟橡胶协同作用,可以提高氟橡胶的耐磨性和韧性,间接提高摩擦材料的耐磨性和韧性。同样,碳黑也可以加入到树脂材料中,以增加其强度和耐磨性等。

26、耐高温腰果壳油摩擦粉(黑粉):其热分解温度高达300℃以上,具有稳定高低温摩擦系数的作用,在降低高低温磨耗方面有明显效果。重晶石作为空间填料,可以降低成本。它能使摩擦系数稳定,高温下能形成稳定的摩擦界面层,对对偶件只有抛光作用,磨耗小。

27、硼化铝:其是一种由铝和硼合成的金属陶瓷材料,铝的硼化物有alb2、alb4和alb12,含有金属键和共价键两种化学键,在高温下具有优异的性能。共价键的特点就是高硬度和高熔点,其熔点约为2200℃。由于硼化铝含有金属键,使得其具有较高的导热性,约为200w/(m·k),远高于大多数金属材料,导热性能优异。在摩擦材料中加入硼化铝可提高摩擦材料的高温强度及高温耐磨性,同时能加快摩擦面热量扩散,降低摩擦面温升,延缓树脂分解,提高了摩擦材料的高温耐磨性。

28、铝镁硼化合物(almgb14)(bam):其的硬度仅次于金刚石和氮化硼,且具有非常低的摩擦系数,且具有良好的耐高温性能。硼、镁和铝合金的硬度高达32gpa,加入摩擦材料可提高摩擦材料的高温强度,其与钢的摩擦系数低至0.02,而聚四氟乙烯的摩擦系数为0.04~0.1,具有优异的润滑减摩作用,可作为极端工况下的润滑减摩材料。因而将其添加至摩擦材料中可大大降低其磨损,尤其是极端工况磨损。加入及少量的铝镁硼化合物,与石墨、高温减摩剂协同作用,降低不同温度阶段的磨损,大大延缓树脂高温分解,提高了摩擦材料的耐磨性。

29、第二,本发明提供了一种前述提及的电磁制动器用高耐磨摩擦材料的制备方法,包括如下步骤:

30、s1混料

31、将碳纤维粉、芳纶浆粕、玄武岩纤维共混,得到共混物a;向共混物a中加入陶瓷纤维、钛酸钾片晶、铝纤维、氟橡胶粉、长石粉、耐高温腰果壳油摩擦粉、重晶石粉、鳞片石墨、颗粒石墨、高温减摩剂、冰晶石粉、炭黑、沸石粉、氢氧化铝、硼化铝、铝镁硼化合物,得到共混物b;

32、s2热压

33、将共混物b经热压处理,得到半成品;

34、s3热处理

35、半成品经分段升温得到成品。

36、根据一些优选的实施方式,s2中,压制温度为150~160℃,压制压力为30~40mpa,保压按60~80s/mm进行。

37、根据一些优选的实施方式,s3中,分段升温包括阶段i、阶段ii、阶段iii、阶段iv;

38、阶段i:从室温升至135~145℃,升温1h,保温1~2h;

39、阶段ii:从135~145℃升至155~165℃,升温30min,保温2~3h;

40、阶段iii:从155~165℃升至185~195℃,升温30min,保温1~2h;

41、阶段iv:从185~195℃升至205~215℃,升温30min,保温2~3h。

42、本发明达到的有益效果:

43、本发明通过选用耐高温树脂、纤维增强材料及高比热和吸热填料来提高摩擦材料的高温磨损性能,并采用特殊的高温减摩剂、鳞片石墨、颗粒石墨配合使用,降低不同温度阶段的磨损,提高摩擦材料的耐磨性。在摩擦表面,钛酸钾片晶以及氢氧化铝分解形成的氧化铝可以隔绝一部分热量,氢氧化铝分解吸热、长石粉吸热、冰晶石相变吸热进一步减少热量传播,剩余热量通过铝纤维、硼化铝快速传导出去,降低了接触面温度,延缓树脂分解,再辅以鳞片石墨、颗粒石墨、高温减摩剂和铝镁硼化合物进行润滑,大大提高了摩擦材料的高低温耐磨性。多孔的颗粒石墨和沸石粉可以吸附小分子物质,降低了摩擦材料的高温衰退,稳定了摩擦系数。

- 还没有人留言评论。精彩留言会获得点赞!