一种光滑钢铁高附着力有机防腐涂层及其制备方法

本发明涉及有机防腐涂层制备,具体涉及一种光滑钢铁高附着力有机防腐涂层及其制备方法。

背景技术:

1、轮轴是火车车辆行走部分最重要的部件,它们承受着车辆的全部重量,在列车运行和停车时,还要经受冲击力和制动力的作用,在高速和重载的状态下,受力情况就更为复杂,因而,对火车轮轴要求有足够的强度与冲击韧性,以保证在最高速度和最大载荷条件下绝对安全可靠。轮轴大多采用不锈钢制造,在水、大气或氯离子等环境下容易发生腐蚀,从而引起轮轴力学性能的下降,就会在一定程度上影响火车的安全性与稳定性,对公众的生命财产安全造成影响。因此,如何对火车轮轴的实现高效防腐成为交通轨道领域重要关注方向之一。

2、众所周知,有机涂层因为成本低、施工方便、防腐效果好、便于维护和维修,成为目前轮轴防腐的主要方法。但是,在实际使用过程中,会经常出现“掉漆”现象,即有机涂层从火车轮轴剥离,进而形成了腐蚀面,随着腐蚀面逐渐扩展,最终导致防护有机涂层失去防腐功能。这个现象根源是由于火车轮轴表面光滑度高,导致涂层与轮轴之间机械绞合粘接力较差,进而大大降低了涂层与金属表面之间附着力。

3、漆膜的防腐机理主要为屏蔽机理,即漆膜可将水、氧气、氯离子等腐蚀介质与钢的表面隔开,避免钢的腐蚀。但通过测定漆膜对水和氧的渗透率发现,漆膜很难做到完全阻隔水溶液等腐蚀介质的渗透,当水溶液腐蚀介质通过渗透作用穿过漆膜到达钢铁表面时,若漆膜的“附着力”较差,水及其中的溶解氧或氯直接与钢表面上阳极和阴极区接触而产生腐蚀。腐蚀进行时,生成的亚铁离子和氢氧根离子在漆膜下产生渗透压,使水进一步通过半渗透膜,从而形成了迫使漆膜离开底材的作用力,导致漆膜逐渐剥离,进而钢铁的非保护面逐渐增多,形成了更多的腐蚀面,最终导致有机涂层脱落破坏,失去防腐功能。可见有机涂层对钢铁的“附着力”是其耐腐蚀性的最重要因素和性能指标之一。

4、目前有机涂层附着力理论或机制主要包括机械绞合粘接理论、物理键合理论和化学键理论。机械绞合粘接理论认为影响附着力的主要因素是基底表面凹槽内存在的机械栓锁机构,即有机涂层与表面粗糙的金属之间可相互咬合,形成如同钩的链接方式。为此,为了提高漆膜的附着力,最常用也是最有效的方法就是对金属表面进行粗化处理。由上分析可知,由于缺乏机械绞合粘接,传统有机涂层在高光滑轮轴表面附着力偏低,喷涂或使用过程中,有机涂层容易脱离,大大降低其对高光滑表面轮轴的防腐性能,影响其安全性、增加其维修和维护成本。

5、因此,本发明提供了一种光滑钢铁高附着力有机防腐涂层及其制备方法,在光滑轮轴表面,采用新表面处理工艺,结合新有机涂料配方,从物理和化学键合两个角度来提升有机涂层与光滑表面轮轴之间附着力,以解决包括进口有机涂料在内的传统有机涂料在光滑轮轴防腐领域应用容易掉漆和使用寿命较短的问题。

技术实现思路

1、本发明的目的是提供一种光滑钢铁高附着力有机防腐涂层及其制备方法,填补目前技术的空白。

2、本发明的目的通过以下技术方案来实现:

3、一种光滑钢铁高附着力有机防腐涂层的制备方法,包括如下步骤:

4、s1、轮轴表面处理:

5、用80至1200目的sic纸对轮轴表面进行抛光,同时除去表面锈,采用3mol氢氧化钾溶液在75~85℃下脱脂15~18min,先用蒸馏水洗涤,再用乙醇洗涤,然后置于室温干燥1~1.5h后在600~650℃下热处理1~3h,即可在光滑轮轴表面获得5~10微米的均匀致密的氧化铁薄层;

6、s2、锌粉表面处理:

7、将10~12g原始锌粉分散在1000~1100ml吲哚-3-丁酸水溶液中形成悬浮液,将悬浮液在65~75℃下搅拌24~28h后,将沉淀物过滤后并用水进行洗涤,在75~85℃的真空烘箱中干燥2~2.5d,得到干燥后的粉体,取10~12g所述粉体分散在100~110ml丙酮溶液中在超声辅助下磁搅拌1~2h后,加入3-氨丙基三乙氧基硅烷(aptes),室温下继续反应12~16h后,将沉淀物过滤并用乙醇进行洗涤,在55~65℃的真空烘箱中干燥24~28h,即可得到双修饰的锌粉;

8、s3、环氧富锌底漆的制备:

9、将步骤s2得到的双修饰的锌粉分散在二甲苯中,在机械搅拌下分散均匀,加入e51环氧树脂,溶解分散,继续向其中加入消泡剂、流平剂,搅拌至分散均匀,即可得到环氧富锌底漆;

10、将三亚乙基四胺溶解分散在二甲苯中,制备得到90%三亚乙基四胺二甲苯溶液,作为环氧富锌底漆固化体系;

11、s4、耐高湿热的聚氨酯面漆的制备:

12、将150~155g二氧化钛分散在二甲苯中,在机械搅拌下分散均匀,向其中加入160~165g型号为nl387-6-70的聚酯树脂、56~60g型号为pvr-102的聚酯树脂,溶解分散,继续向其中加入1~2g消泡剂、x1~2g流平剂,搅拌分散均匀,即可得到耐高湿热的聚氨酯面漆;

13、s5、高附着力有机防腐涂层的制备:

14、将步骤s3制备的环氧富锌底漆固化体系加入到步骤s3制备的环氧富锌底漆中,机械搅拌均匀,喷涂到步骤s1经过热处理的光滑轮轴表面,自然干燥24~28h,75~85℃热固化1~2h,得到高附着力环氧富锌底漆保涂层;

15、将90%hdi二甲苯溶液加入到步骤s4制备的聚氨酯面漆中,机械搅拌均匀,喷涂上述轮轴上高附着力环氧富锌底漆保涂层表面,自然干燥48~56h,即可得到光滑钢铁高附着力有机防腐涂层。

16、优选地,所述步骤s2中所述原始锌粉的d50为5~10微米;所述吲哚-3-丁酸水溶液的浓度为20~25mg/ml。

17、优选地,所述步骤s3中所述双修饰的锌粉占所述环氧富锌底漆的70~75%;所述环氧富锌底漆固含量为50~55%。

18、优选地,所述步骤s4中所述二氧化钛占所述耐高湿热的聚氨酯面漆的40~45%;所述耐高湿热的聚氨酯面漆固含量为50~55%。

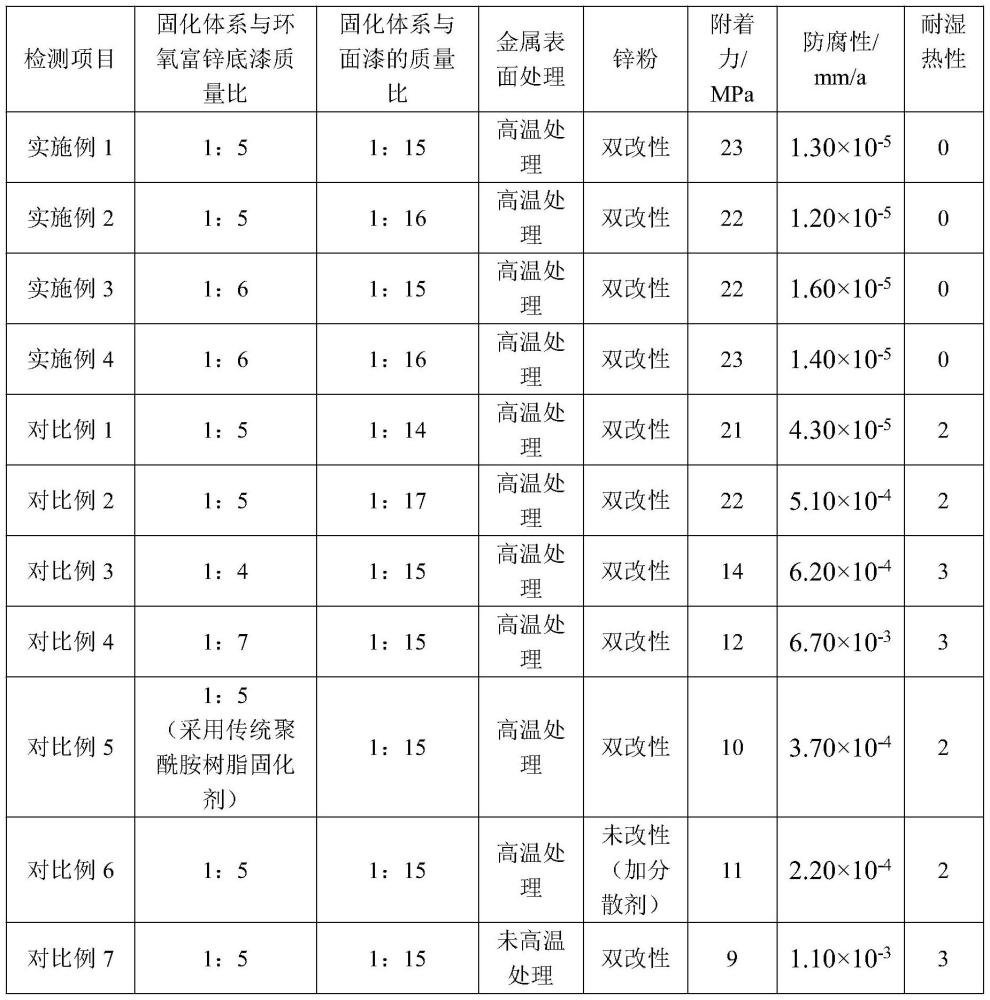

19、优选地,所述步骤s5中所述环氧富锌底漆固化体系加入到所述环氧富锌底漆中的质量比按照所述三亚乙基四胺与所述e51环氧树脂的质量比,所述质量比为1:5~6。

20、优选地,所述步骤s5中90%hdi二甲苯溶液与所述聚氨酯面漆的质量比为1:15~16。

21、本发明的高附着力机制及创新点如下:

22、采用热处理工艺对金属可控氧化,提高光滑金属表面o基团浓度,避免了传统采用化学处理的方法导致表明粗糙度偏高或含氧基团较少等问题,为与环氧树脂基底形成化学或物理键合作用提供条件;

23、采用e51和三亚乙基四胺分别作为有机涂层的基底树脂和固化体系,相对传统双胺固化体系,拥有更好的交联密度,提高涂层致密度;同时,过多的胺基可与金属基底上o基团形成化学键合作用;该三亚乙基四胺不仅作为环氧树脂的固化体系,同时还兼具环氧树脂与金属基底桥接作用,提高环氧底漆有机涂层与光滑金属基底之间化学或物理键合作用进而提高有机涂层附着力;

24、采用吲哚-3-丁酸和aptes双修改zn粉,吲哚-3-丁酸和aptes不仅能提高zn粉在环氧树脂溶液中分散性和稳定性,且提高与环氧树脂之间相容性和界面作用力,进而提高涂层的致密度、机械性能和阻隔性能;同时,aptes赋予zn粉与金属界面化学或物理键合作用力,以及吲哚-3-丁酸具有抑制钢铁腐蚀的功能,通过提高环氧富锌底漆的机械力学强度、疏水性,锌粉与树脂基体和金属基底之间键合作用,以及抑制钢铁金属腐蚀三个作用,进一步提高底漆与基底之间附着力;

25、采用耐高湿热的聚氨酯涂层作为面漆,解决传统聚氨酯涂层耐湿热性能偏低,这也是光滑轮轴表面涂层在使用过程中容易掉漆的根源之一,减少水汽、氧气扩散到涂层与金属基底之间界面处,防止金属腐蚀引起的附着力降低问题。

26、由于上述技术方案运用,本发明与现有技术相比具有如下有益效果:

27、1、本发明采用e51和三亚乙基四胺分别作为有机涂层的基底树脂和固化体系,拥有更好的交联密度,提高涂层致密度;同时,该三亚乙基四胺不仅作为环氧树脂的固化体系,同时还兼具环氧树脂与金属基底桥接作用;

28、2、本发明采用吲哚-3-丁酸和aptes双修改zn粉,提高了zn粉在环氧树脂溶液中分散性和稳定性,同时提高了zn粉与环氧树脂之间相容性和界面作用力,进一步提高涂层致密度的同时还提高了机械性能和阻隔性能;并且通过提高环氧富锌底漆的机械力学强度、疏水性,锌粉与树脂和金属基底之间的键合作用,进一步提高底漆与基底之间附着力;

29、3、本发明采用耐高湿热的聚氨酯涂层作为面漆,提高了聚氨酯涂层耐湿热性能,很好的解决了光滑轮轴表面涂层在使用过程中容易掉漆的问题,进一步提高了有机涂层与光滑表面轮轴之间附着力。

- 还没有人留言评论。精彩留言会获得点赞!