仿石复合涂层涂料及其制备方法与流程

本发明涉及一种仿石复合涂层涂料及其制备方法,应用在仿石涂料生产领域。

背景技术:

1、本章节中的说明只提供涉及本公开的背景信息而不构成现有技术。

2、随着人民经济水平的提升和建筑行业的高质量发展,仿石涂料以其施工便捷、色彩丰富、水性环保等优点得到了市场的广泛应用。但传统仿石涂料的施工工序较为繁杂,施工效率低且人工成本高,具体工艺流程为(涂层结构详见图1):基层1’(如墙体等)处理→刮涂柔性腻子1-2遍(腻子层2’)→滚涂封闭底漆1遍(底漆层3’)→滚涂中间漆1-2遍(中涂层4’)→刮涂或喷涂仿石涂料(仿石涂料层5’)→辊涂或喷涂罩面漆(罩面层6’)。而且,腻子、底漆、中涂和仿石涂料相互之间的可配套性也有一定的要求,一旦出现底漆封闭性差、涂刷不到位或各涂层间相互不匹配等情况,可能导致仿石涂料从基层上掀起而导致脱落。

3、面对上述多涂层施工的复杂性和配套的局限性,相关人员研究人员进行了一定的改进。如中国实用新型专利cn 216865780 u提出一种室内免腻子墙面环保涂饰结构,该实用新型虽然通过设置的胶黏层、甲醛吸附防水层、壁布层和涂料涂刷面层,解决了腻子层找平时间长和效率低问题,但是仍然需要进行多层的施工和涂料的涂刷,施工工序较为繁琐;再如中国发明专利cn 108250825 b提出一种黑色免底漆型外墙腻子及其制备方法,该腻子不仅具有找平、装饰、封闭基材等功能,而且一道工序达到两道工序的效果,降低了材料和人工成本,但是整体的施工工序还需要进行中涂和仿石涂料的施工,相对传统施工工序只减少了1/4。

4、因此,提供一种施工工序简单、施工工期短、且具有优异的粘结力、抗泛盐碱性和抗开裂性的仿石复合涂层涂料及其制备方法己成为当务之亟。

技术实现思路

1、为了克服传统仿石涂料施工工序较为繁杂、施工效率低、人工成本高,且对腻子、底漆、中涂和仿石涂料相互之间的可配套性也有一定的要求的缺点,本发明提供一种仿石复合涂层涂料及其制备方法,采用优选的阳离子型特殊改性乳液、引发交联剂以及优选目数复配的重钙和石英砂,并与体系中的其他优选组分及用量比例协同配合作用,具有施工工序简单、施工工期短且具有优异的粘结力、抗泛盐碱性和抗开裂性的优点。

2、本发明的技术方案如下:

3、一种仿石复合涂层涂料,主要由以下组分按照以下重量份数比制备而成:

4、

5、其中,所述阳离子型特殊改性乳液主要由以下组分按照以下重量份数比制备而成:

6、

7、所述引发交联剂为聚乙二醇二丙烯酸酯、n-羟甲基丙烯酰胺以及双丙酮丙烯酰胺中的其中一种或任意两种以上的任意组合;

8、所述重钙由250目重质碳酸钙与500目重质碳酸钙按质量比例2∶1-6∶1复配而成;

9、所述石英砂由40-80目石英砂与80-120目石英砂按质量比例1∶5-1∶20复配而成。

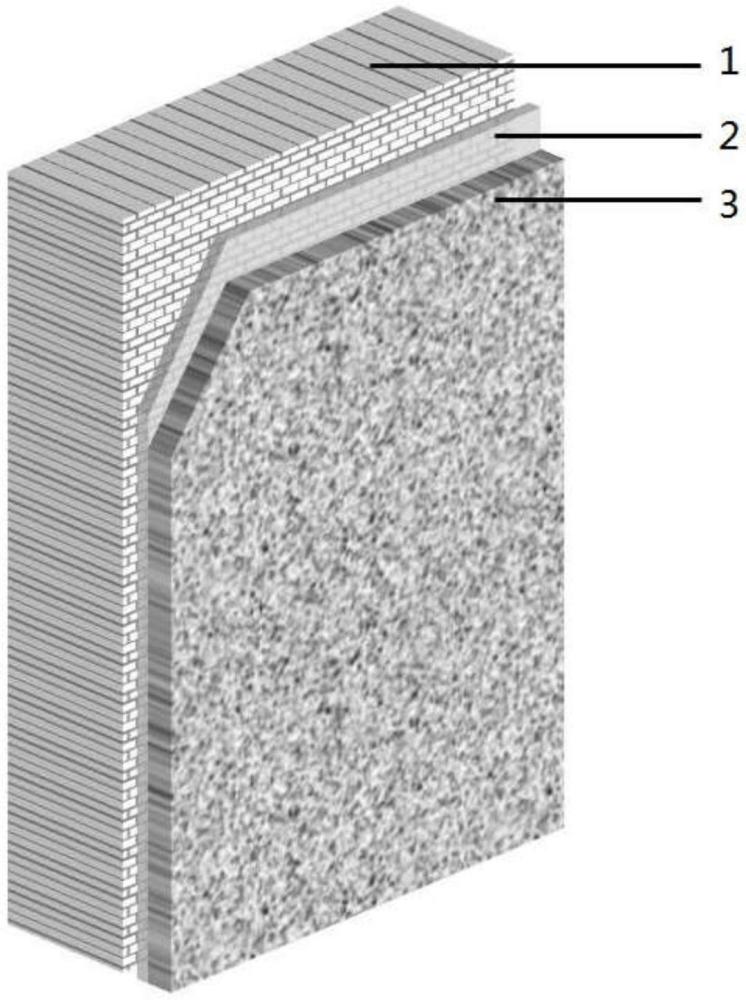

10、本技术的仿石复合涂层涂料采用优选的阳离子型特殊改性乳液、引发交联剂以及优选目数复配的重钙和石英砂,并与体系中的其他优选组分及用量比例协同配合作用,具有施工工序简单、施工工期短且具有优异的粘结力、抗泛盐碱性和抗开裂性的优点。其中,所述阳离子型特殊改性乳液通过丙烯酸酯化环氧类聚合物制得不饱和环氧类聚合物中间体,然后以不饱和环氧类聚合物中间体、丙烯酸、苯乙烯、丙烯酸丁酯、甲基丙烯酸甲酯为单体,采用阳离子乳液聚合法制备而成,其最低成膜温度mft为3±2℃。该仿石复合涂层涂料不仅将传统仿石涂料的涂层体系中的腻子、底漆、中涂、仿石面漆和罩面漆五道施工工艺合为一道,极大程度简化了施工工艺,缩短了施工周期,避免了由于涂层间的不配套性导致的开裂、脱落等问题,而且在配方体系中特别引入阳离子正电荷(阳离子型特殊改性乳液),在优选的引发交联剂的定向引发作用下,可与基层中的碱性物质发生功能性交联,并在基层1和仿石复合涂层涂料层3之间的界面形成交联内膜2(如图2所示),起到抗裂、封闭、阻隔等作用,从而具备优异的抗渗水性和抗泛盐碱性。该仿石复合涂层涂料的优点在于:(1)本技术的仿石复合涂层涂料自身为不带碱性的非水泥基可适用于混凝土、抹灰基层、保温基层等各类建筑物墙面装饰;(2)该涂料体系中优选阳离子型特殊改性乳液,不仅在配方体系中无需添加成膜助剂,而且可与基材中的碱性物质发生功能性交联而形成交联内膜,起到封闭基材的作用,具有突出的抗泛盐碱和抗渗水性能;(3)本案体系中优选特定目数及用量比例的重钙和石英砂,保证了仿石复合涂层下表面的粗糙度,与不同基层间的粘结力较强,避免了从基层掀起的现象;(4)本案的仿石复合涂层涂料可直接取代仿石涂层施工体系中的腻子、底漆、中涂漆、仿石涂料和罩面漆,其可大大简化施工工艺,缩短工时,降低了成本。

11、所述分散润湿剂由疏水改性铵盐嵌段共聚物与非离子型表面活性剂按质量比例2∶3-2∶1复配而成。

12、疏水改性铵盐嵌段共聚物与非离子型表面活性剂均具有突出的耐水性,优选比例搭配使用能提升产品的耐水及抗碱性能。

13、所述疏水改性增稠剂由疏水基团改性的丙烯酸碱溶胀型增稠剂与非离子缔合型增稠剂按质量比例2∶3-2∶5复配而成。

14、疏水基团改性的丙烯酸碱溶胀型增稠剂与非离子缔合型增稠剂这两类增稠剂相相比其他增稠剂耐水性能优异,优选比例搭配使用能使漆膜不易吸水,强度更高。

15、所述仿石复合涂层涂料还包括色浆0.1-3份。

16、可通过选择需要的色浆调色达到所需的仿石装饰效果。

17、所述色浆包括无机色浆0.05-2份以及有机色浆0.05-1份。

18、无机色浆价格便宜,耐候性优异遮盖力高,但着色力低颜色偏暗;有机色浆颜色鲜艳,着色力高,但价格偏高;两者搭配使用优势互补。

19、所述石英砂为天然白砂或者天然彩砂。

20、优选石英砂来源广泛,成本低。

21、所述仿石复合涂层涂料的制备方法,主要包括以下依序进行的步骤:

22、(1)制备阳离子型特殊改性乳液

23、①将三苯基膦加入占自身总重量比例1/6-1/5的丙烯酸中,混合均匀,即获得含有三苯基膦的丙烯酸溶液;

24、②启动搅拌机,并将搅拌速度调至300-400r/min,将环氧树脂和剩余的丙烯酸混合,于85-90℃水浴条件下搅拌均匀,之后保持该搅拌速度,边搅拌边逐渐向内滴入含有三苯基膦的丙烯酸溶液,获得混合液;待所述混合液的ph<5时停止加热,并将温度降至≤50℃,即获得不饱和环氧树脂中间体;

25、③将丙烯酸丁酯、甲基丙烯酸甲酯、苯乙烯以及不饱和环氧树脂混合均匀,即获得单体混合物;

26、④启动搅拌机,并将搅拌速度调至600-800r/min,将占自身总重量比例1/4-1/3的双子季铵盐、占自身总重量比例1/3-1/2的烷基酚聚氧乙烯醚和占自身总重量比例1/3-1/2的水混合,于40-45℃水浴条件下搅拌均匀,之后保持该搅拌速度,边搅拌边缓慢向内加入单体混合物,持续搅拌25-30min后,即获得预乳化液;

27、⑤启动搅拌机,并将搅拌速度调至200-300r/min,将剩余的双子季铵盐、烷基酚聚氧乙烯醚和水混合,并加入预乳化液,于70-80℃水浴条件下搅拌均匀,之后保持该搅拌速度,边搅拌边向内滴加入占自身总重量比例1/6-1/5的偶氮二异丁脒盐酸盐以引发反应,反应0.4-0.6h,之后每隔0.4-0.6h向内补滴加一次占自身总重量比例1/6-1/5的偶氮二异丁脒盐酸盐,直至偶氮二异丁脒盐酸盐全部滴加完毕,滴加结束后继续保温至少1h,之后停止加热,待温度降至室温,即得到阳离子型特殊改性乳液;

28、(2)向分散机内加入水,启动分散机,并将搅拌转速调至400-500rpm,向分散机内加入分散润湿剂、防冻剂和消泡剂,分散2-3min;之后保持搅拌转速,缓慢向内加入阳离子型特殊改性乳液,再分散3-5min;

29、(3)继续向分散机内加入钛白粉、重钙和石英砂,提高搅拌转速至800-1000rpm,持续搅拌至体系无团聚或颗粒状态;

30、(4)降低搅拌转速至700-800rpm,继续向分散机内加入杀菌防腐剂、ph调节剂、引发交联剂和疏水改性增稠剂,搅拌至体系充分混合均匀,之后冷却至23-25℃,即获得仿石复合涂层涂料。

31、本案仿石复合涂层涂料的制备方法步骤简单,易操作。其制备的仿石复合涂层涂料的施工工艺流程为:基层处理→刮涂1-2遍仿石复合涂层涂料。其高度简化了现有仿石涂料的施工工序,缩短了施工工期,而且其与基层具有较强的粘结力,具有优异的抗泛盐碱性和抗开裂性,且能同时满足了腻子、底漆、中涂、仿石涂料和罩面漆的标准要求。其中,制备阳离子型特殊改性乳液的步骤(1)中每隔0.5h取样测试ph值。该仿石复合涂层涂料的制备方法的优点在于:(1)可“一锅法”制备,步骤简易,制备高效,易于大规模生产;(2)本案制备的仿石复合涂层涂料可直接取代传统仿石涂层施工体系中的腻子、底漆、中涂漆、仿石涂料和罩面漆五道工序,简化施工工艺,缩短工时,降低了施工成本。

32、所述仿石复合涂层涂料的制备方法的步骤(4)中还包括加入色浆0.1-3份。

33、可通过色浆调色达到不同的仿石装饰效果。

34、所述色浆包括无机色浆0.05-2份以及有机色浆0.05-1份。

35、与现有技术相比,本发明申请具有以下优点:

36、1)本技术的仿石复合涂层涂料采用优选的阳离子型特殊改性乳液、引发交联剂以及优选目数复配的重钙和石英砂,并与体系中的其他优选组分及用量比例协同配合作用,具有施工工序简单、施工工期短且具有优异的粘结力、抗泛盐碱性和抗开裂性的优点;

37、2)可通过选择需要的色浆调色达到所需的仿石装饰效果;

38、3)本案仿石复合涂层涂料的制备方法步骤简单,易操作,可“一锅法”制备,步骤简易,制备高效,易于大规模生产;

39、4)所述仿石复合涂层涂料可直接取代传统仿石涂层施工体系中的腻子、底漆、中涂漆、仿石涂料和罩面漆五道工序,简化施工工艺,缩短工时,降低了施工成本。

- 还没有人留言评论。精彩留言会获得点赞!