环氧树脂粘结剂及其制备方法和应用与流程

本发明涉及钢桥面铺装,尤其是涉及一种环氧树脂粘结剂及其制备方法和应用。

背景技术:

1、环氧沥青混凝土铺装体系具有强度高,模量高,良好的高温抗车辙性能,可增韧补强钢结构体系,延长钢桥使用寿命,养护周期短的优点,近二十多年来在我国许多重点桥梁工程,如润扬大桥、黄埔大桥、虎门大桥、中山大桥等的钢桥面铺装中得到了广泛的应用。在环氧沥青混凝土铺装体系中,磨耗层和保护层采用热拌环氧沥青混凝土(ea),二者之间通过环氧树脂粘结剂(又称为粘层油)进行粘接;同时,环氧树脂粘结剂又可在保护层与钢板(或防腐层)之间作为防水粘结层使用。从其应用的部位场景可以看出,对于环氧树脂粘结剂,要求其具有良好的层间结合力,较高的柔性以适应钢桥面在荷载和环境温度作用下的变形,具有良好的防水稳定性和抗化学腐蚀能力。在实际应用过程中发现,尤其在我国南方地区,钢桥面铺装实际服役最高温度超过70℃,部分车辆荷载较大的钢桥面过早出现因环氧树脂粘结剂失效而产生的推移、脱层等结构性病害。

2、已有的技术大多关注常温和60℃拉拔性能,对剪切性能缺乏关注,而推移、脱层等病害更多受到重载车辆加速、制动对路面的剪切作用影响,因此,环氧树脂粘结剂在更高温度下(如70℃)的抗剪切性能的重要性更为凸显。专利cn113861907公布了一种环氧粘层油,固化剂组分中引入了高温固化剂和高性能助剂,其25℃和60℃的拉拔强度较高,分别在8.3mpa和4.7mpa,但延伸率只有200%,柔性不足;专利cn113549418公布的环氧粘层油,固化剂复配了高温固化剂,橡胶增韧剂和酚类固化剂,延伸率在250~350%,但拉伸强度只有2.5~3.3mpa,而且同样缺乏高温剪切强度性能。专利cn 110373143公布的环氧粘结剂采用聚酰胺和聚醚胺作为固化剂,拉伸强度较高,在10mpa以上,但延伸率较低,在60~200%范围,柔韧性不足,同时也缺乏高温拉拔性能和高温剪切性能。专利cn115651585公布的热熔型环氧树脂粘结剂,固化剂采用至少一种单伯胺或双仲胺,并加入了硅微粉,具有较高的拉伸强度(4.5~5.8mpa)和延伸率(300%~450%),但同样缺少高温粘结性能。

3、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的之一在于提供一种环氧树脂粘结剂,以至少解决现有技术中存在的技术问题之一。所述环氧树脂粘结剂具有均衡的拉伸强度、延伸率和粘接强度,而且具有很好的高温稳定性,在70℃高温下与钢板、磨耗层、保护层均仍保持较高的粘结拉拔强度和剪切强度,同时具有较长的施工容留时间,避免了夏季高温季节施工时粘度增长过快的问题。

2、本发明的目的之二在于提供一种环氧树脂粘结剂的制备方法。

3、本发明的目的之三在于提供一种环氧树脂粘结剂在钢桥面铺装中的应用,所述环氧树脂粘结剂在70℃下与钢板的粘结强度≥1.5mpa,70℃下与环氧沥青混凝土的剪切强度≥0.8mpa,23℃断裂延伸率≥300%。

4、为了实现本发明的上述目的,特采用以下技术方案:

5、第一方面,本发明提供一种环氧树脂粘结剂,所述环氧树脂粘结剂的组分包括:主剂和固化剂;

6、所述主剂的组分包括:双酚a型环氧树脂、活性稀释剂、非活性稀释剂、纳米橡胶增韧剂、液体橡胶增韧剂和任选的第一抗氧剂;

7、所述固化剂的组分包括:胺类固化剂、酚类固化剂、偶联剂和任选的第二抗氧剂。

8、进一步的,所述主剂和所述固化剂的重量比为1.0:1.0-1.5;

9、优选地,所述胺类固化剂包括脂肪胺固化剂和酰胺基胺固化剂中的至少一种;

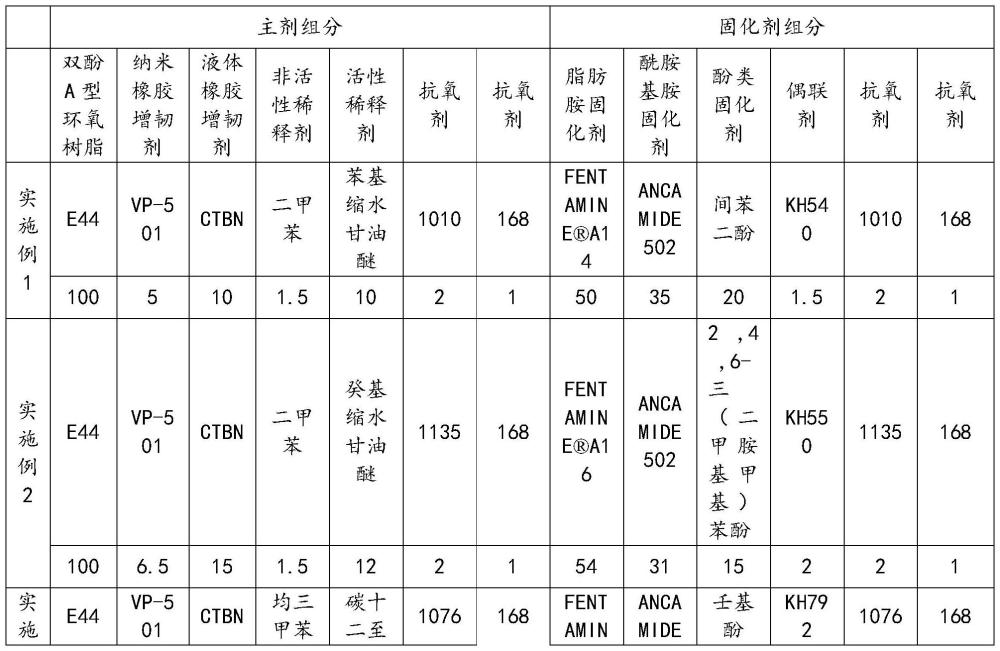

10、优选地,所述主剂按重量份数计包括以下原料:双酚a型环氧树脂100份、活性稀释剂5-15份、非活性稀释剂1-3份、纳米橡胶增韧剂5-8份、液体橡胶增韧剂10-20份和第一抗氧剂1-3份;

11、优选地,所述固化剂按重量份数计包括以下原料:脂肪胺固化剂40-60份、酰胺基胺固化剂10-40份、酚类固化剂20-30份、偶联剂1-3份和第二抗氧剂1-3份。

12、进一步的,所述双酚a型环氧树脂包括含有两个环氧基的双酚a缩水甘油醚环氧树脂;

13、优选地,所述双酚a型环氧树脂包括e51、e44、e39、e20和e12中的至少一种;

14、优选地,所述活性稀释剂包括分子中带疏水性长链烷基缩水甘油醚;

15、优选地,所述活性稀释剂包括丁基缩水甘油醚、苄基缩水甘油醚、辛基缩水甘油醚、碳十二至十四缩水甘油醚、癸基缩水甘油醚、苯基缩水甘油醚和邻甲苯基缩水甘油醚中的至少一种;

16、优选地,所述非活性稀释剂包括二甲苯和均三甲苯中的至少一种;

17、进一步的,所述液体橡胶增韧剂包括端羧基液体丁腈橡胶ctbn;

18、优选地,所述纳米橡胶增韧剂包括全硫化羧基丁腈橡胶纳米粒子;

19、优选地,所述全硫化羧基丁腈橡胶纳米粒子的丙烯腈含量为22-30%;

20、优选地,所述全硫化羧基丁腈橡胶纳米粒子的平均粒径为80-100nm;

21、优选地,所述第一抗氧剂包括抗氧剂168,以及抗氧剂1010、抗氧剂1076、抗氧剂1135、抗氧剂245中的至少一种。

22、进一步的,所述脂肪胺固化剂包括长链烷基伯胺;

23、优选地,所述长链烷基伯胺中烷基的碳原子数为12-18;

24、优选地,所述酰胺基胺固化剂的胺值为400-500mg koh/g,所述酰胺基胺固化剂的玻璃化转变温度为60-70℃;

25、优选地,所述酚类固化剂包括2,4,6-三(二甲胺基甲基)苯酚、壬基酚以及间苯二酚中的至少一种;

26、优选地,所述偶联剂为氨基硅烷;

27、优选地,所述偶联剂包括3-氨丙基三甲氧基硅烷、3-氨丙基三乙氧基硅烷、n-(2-氨乙基)-3-氨丙基甲基二甲氧基硅烷、3-氨乙基氨丙基三甲氧基硅烷中的至少一种;

28、优选地,所述第二抗氧剂包括抗氧剂168,以及抗氧剂1010、抗氧剂1076、抗氧剂1135、抗氧剂245中的至少一种。

29、第二方面,本发明提供一种所述的环氧树脂粘结剂的制备方法,所述环氧树脂粘结剂的制备方法包括以下步骤:

30、将配方量的主剂和固化剂混合,得到所述环氧树脂粘结剂;

31、其中,所述主剂的采用如下方法制备得到:

32、将配方量的纳米橡胶增韧剂、液体橡胶增韧剂、第一抗氧剂、非活性稀释剂和一部分双酚a型环氧树脂进行第一次混合,得到膏状的纳米橡胶母料,之后将所述纳米橡胶母料、配方量的活性稀释剂和剩余部分的双酚a型环氧树脂进行第二次混合,得到所述主剂;

33、所述固化剂采用如下方法制备得到:

34、将配方量的脂肪胺固化剂、酰胺基胺固化剂、酚类固化剂、偶联剂和第二抗氧剂进行第三次混合,得到所述固化剂。

35、进一步的,所述第一次混合包括:对混合原料常温搅拌15-25min;

36、优选地,所述第一次混合的搅拌转速为100-200转/min。

37、进一步的,所述第二次混合包括:对混合原料常压搅拌100-150min,之后进行真空搅拌5-15min,脱除气泡后出料;

38、优选地,所述第二次混合的常压搅拌时的转速为300-500转/min,真空搅拌时的转速为100-200转/min;

39、优选地,所述第二次混合的温度为100-110℃。

40、进一步的,所述第三次混合包括:对混合原料进行第一次真空搅拌50-70min,之后降温至30-40℃,然后第二次真空搅拌20-40min,脱除气泡后出料;

41、优选地,所述第三次混合的第一次真空搅拌的转速为300-500转/min,第二次真空搅拌的转速为100-200转/min;

42、优选地,所述第三次混合的预热温度为70-80℃。

43、第三方面,本发明提供一种所述的环氧树脂粘结剂在钢桥面铺装中的应用。

44、相对于现有技术,本发明具有以下有益效果:

45、本发明提供的环氧树脂粘结剂是一种耐高温剪切型柔性环氧树脂粘结剂,本发明的环氧树脂粘结剂,在主剂成分中复合使用了液体橡胶增韧剂和纳米橡胶增韧剂,当液体橡胶增韧剂与双酚a型环氧树脂形成预聚物后,在后续与胺类固化剂反应过程中原位发生相分离,形成微米级别橡胶相区,对环氧树脂粘结剂起到增韧作用,大大提高了环氧树脂粘结剂的延伸率和柔韧性;纳米橡胶增韧剂与双酚a型环氧树脂反应后,形成均一的纳米级别的橡胶相;纳米橡胶增韧剂的刚性外壳,对环氧树脂粘结剂起到增强作用,维持了高温下的粘接强度,特别是抗剪切强度,复合增韧剂的配合,使体系中形成微米—纳米级别的多重“海—岛”结构,并带有“软—硬”多功能相区,使得环氧树脂粘结剂的柔韧性和高温粘结性能得到有效平衡,同时具有较高的延伸率和较高的高温拉拔强度及剪切强度,可有效避免高温地区钢桥面的推移、脱层病害。

46、本发明的环氧树脂粘结剂,在固化剂成分中复合使用了胺类固化剂和酚类固化剂,初始粘度低,与主剂混合后具有平稳的粘度增长速率,避免了夏季施工时粘度快速增长凝胶化,具有较长的施工容留时间,易于施工。

47、本发明的环氧树脂粘结剂的制备方法,对纳米橡胶增韧剂进行预分散制备成母料,再进行二次混合制备主剂,解决了纳米橡胶颗粒直接混合时的团聚和溶解速度慢,混合不均匀的问题。

- 还没有人留言评论。精彩留言会获得点赞!