一种控水增油树脂砂及其制备方法与流程

本发明属于化学防砂,具体涉及一种控水增油树脂砂及其制备方法。

背景技术:

1、疏松油藏的储量约占全球碳氢化合物储量的70%,随着勘探开发程度的提高,该类油井的出砂率越来越高,不断推高采油的难度和采油的成本。油井防砂已经成为制约疏松油藏可持续发展的难题之一。同时,油田长期注水或注气开采,引起地层骨架不可逆的破坏,引发油井地质疏松胶结、加剧油井出砂。进入含水开发阶段后,临界出砂压差显著下降,防砂有效期越来越短,综合含水率快速上升,导致油田稳产难度增大。解决中高含水油井控水增油问题,已成为当前油田开发的重点研究内容。

2、经调研目前有3种技术手段,包括解决层间生产矛盾的“堵高含水层、压裂低含水层”,以及解决层内矛盾的“堵高含水高渗透率带、压裂低渗透带”,改变油水相渗关系的注入冻胶技术等。而随着油田注水开发的不断深入进行,一些区块进入了“油藏剩余油高度分散,主体部位水淹程度高”的开发“双高”期,受此影响防砂措施效果变差。其主要表现为防砂措施实施后,油井增液不增油、原油含水高、措施有效期短等情况:有些油田油藏埋藏浅,地层温度低,普通树脂砂防砂颗粒在低温条件下不能胶结固化,不能建立有一定强度的防砂过滤屏障,无法达到防砂措施效果。

3、公告号为cn103275686a的中国专利公开了一种控水型低温固化树脂覆膜砂防砂颗粒及防砂方法,该防砂颗粒包括支撑剂、支撑剂外包覆的内层树脂膜和外层树脂膜;其中,内层树脂膜为热固性酚醛树脂膜,外层树脂膜为单组份聚氨酯树脂膜,通过采用热法多层覆膜的方法在支撑剂表面包覆了两层性能不同的树脂膜,内层树脂在一定条件下可胶结固化为不溶不熔的三维体型结构,具有较强的胶结性及抗压强度,外层树脂为在室温下即可成膜的单组分聚氨酯树脂,可改变防砂颗粒的表面浸润性及压裂充填层的孔隙特性,制备得到的防砂颗粒能够有效改善高含水出砂区块防砂措施效果,降低原油含水率。公告号为cn115029124b的中国专利公开了一种压裂堵水树脂砂及其制备方法,由石英砂、固化树脂、增塑树脂、分散剂和固化剂组成,其中固化树脂和增塑树脂包裹在芯材表面,在受热或压力作用下互相胶结成牢固的岩心胶结体,以用于防止液相渗透,由于该岩心胶结体具有高刚性强度的石英砂作为芯材,构成整个岩心胶结体的刚性骨架,使岩心胶结体的抗压强度很高,封堵面不易变形,封堵有效期长。

4、但现有技术中仍存在控水效果差,稳产难度大的问题,因此如何有效控水增油,改善油水井防砂措施效果仍是本领域亟待解决的问题。

技术实现思路

1、为了解决现有技术中存在的问题,本发明提供一种控水增油树脂砂及其制备方法,包括骨架砂、固化剂和分散剂,其中骨架砂为有机膜包覆的石英砂,通过在石英砂表面形成内外双层有机膜,使得制备得到的树脂砂具有良好的控水增油效果,稳定了油田的产量。

2、本发明解决上述技术问题所采用的技术方案为:

3、一种控水增油树脂砂,包括骨架砂、固化剂和分散剂;所述骨架砂为有机膜包覆的石英砂,所述有机膜分为内层和外层,所述内层为正十八硫醇有机膜,所述外层为热固性酚醛树脂、环氧树脂和聚二甲基硅氧烷复合有机膜;骨架砂、固化剂和分散剂的质量比为10:0.2-0.285:0.01-0.015。

4、在石英砂表面包覆有机层代替石英砂进行挤压充填防砂,能阻止大量底水和边水进入井筒内,起到控水作用。环氧树脂为含有两个及两个以上环氧基团的高分子预聚物或化合物,环氧树脂结构中末端的活泼的环氧基和侧羟基赋予树脂反应活性,羟基和醚键的高度极性使环氧树脂分子与相邻界面产生了较强的分子间作用力,环氧树脂在未固化前呈热塑性的线性结构,通过与固化剂反应形成三维网状结构的固化物。环氧树脂的固化反应是通过打开环氧环来完成的,活泼氢先是在环氧基的氧原子上引起质子的亲电附加,生成h3o+离子,此反应非常迅速,在此h3o+离子的作用下进行亲核进攻,使环氧基开环,因为上述反应不需要消除小分子就能使链增长或交联,因此环氧树脂具有较低的固化收缩率,同时环氧树脂粘附石英砂的能力强,耐酸碱、且工艺性能优良,但是环氧树脂流动性差,固化后的交联密度高,脆性大。酚醛树脂原料价格便宜且加工工艺简单,化学稳定性好,耐酸性强,在粗糙表面的构建中,纳米级的细小颗粒极易絮聚成团,需要先对其表面超疏水修饰来提高分散性,为了提高粗糙颗粒的附着牢固,本发明采用酚醛树脂作为粘结剂,且酚醛树脂在酸性或碱性下都可以固结。因此本发明选用环氧树脂和酚醛树脂进行复配,得到的树脂砂的抗压强度较高。

5、进一步地,所述骨架砂的制备方法为:

6、s1、将石英砂与氢氧化钠溶液混合后在70-85℃下水浴加热并搅拌2-4h后冷却至室温,过滤、洗涤、干燥后得到羟基化改性的石英砂;其中用去离子水洗涤3-5次后于55-65℃下干燥10-15h;其中氢氧化钠溶液的浓度为0.2mol/l,石英砂在氢氧化钠溶液中的用量为0.02-0.06g/ml;

7、石英砂表面化学活性较低,不容易与其他物质间发生化学反应,若将其直接与树脂进行混合,其与树脂分子间结合强度较差,因此在本发明中采用氢氧化钠溶液对石英砂进行羟基化改性,使其表面产生较多高化学活性的羟基基团,有利于石英砂后续接枝反应。

8、s2、将步骤s1得到的羟基化改性的石英砂完全浸没于正十八硫醇的乙醇溶液中,室温下浸泡2-4h,然后取出在80-90℃下干燥2-4h,然后再次浸泡、干燥,重复3-5次,得到正十八硫醇包覆的石英砂;其中,羟基化改性的石英砂在正十八硫醇的乙醇溶液中的用量为0.2-0.6g/ml;

9、正十八硫醇分子具有长链疏水基和硫醇基结构,其疏水基与材料表面的相互作用力较强,可以与表面活性基团发生相互作用,形成吸附层,在材料表面形成疏水膜,降低表面能,增强材料的疏水性能。因此在本发明中采用正十八硫醇对石英砂表面进行改性,将得到的羟基化改性的石英砂浸没于正十八硫醇的乙醇溶液中;浸泡在乙醇溶液中羟基化改性的石英砂表面存在大量羟基,可以与硫醇中的巯基发生脱水缩合反应,通过化学键的链接,石英砂与硫醇之间的结合力较强,不易发生脱落;为了提高正十八硫醇在石英砂表面的成膜率,在本发明中对羟基化改性的石英砂在正十八硫醇的乙醇溶液进行反复的浸泡,避免对石英砂表面修饰不够彻底;通过正十八硫醇对石英砂的改性,能够有效的降低材料表面能,从而其具有超疏水-超亲油的特性;

10、s3、在丙酮溶液中加入热固性酚醛树脂和环氧树脂搅拌10-20min后加入聚二甲基硅氧烷搅拌10-20min再加入正十八硫醇包覆的石英砂,浸泡5-10min后取出、吸干表面溶液在50-60℃下干燥20-40min后得到所述骨架砂;其中热固性酚醛树脂、环氧树脂、聚二甲基硅氧烷、正十八硫醇包覆的石英砂的质量比为10:8-12:0.02-0.04:25-35;热固性酚醛树脂在丙酮溶液中的用量为0.2-0.4g/ml;

11、表面能越大,固体表面越容易被液体润湿,而表面能低的固体表面不易被一般液体浸湿,聚二甲基硅氧烷作为低表面能化学品,因此本发明采用聚二甲基硅氧烷对有机层进行改性;当聚二甲基硅氧烷加入到含有热固性酚醛树脂和环氧树脂的丙酮溶液中时,由于溶液中水的存在,能够使聚二甲基硅氧烷发生水解,生成硅醇键结构,硅醇键在一定温度下与羟基化改性的石英砂发生反应,同时硅醇键可以和自身的聚二甲基硅氧烷的-or键聚合反应,也可以和其他硅醇键反应,形成共价键结合的硅烷层,最终自聚合后形成微纳米结构的聚硅氧烷粒子,这些微纳米粒子能够增加有机包覆层的表面粗糙度,进一步增强疏水性能,进而增加了油相的渗透通量。

12、进一步地,步骤s2中正十八硫醇的乙醇溶液的制备过程为:将正十八硫醇溶解于无水乙醇中,在室温下搅拌30-40min,得到正十八硫醇的乙醇溶液;其中正十八硫醇在无水乙醇中的用量为0.002-0.004g/ml。

13、进一步地,所述固化剂为六次甲基四胺和聚酰胺固化剂按质量比1:2-5混合而成。

14、进一步地,所述分散剂为硬脂酸钙。

15、本发明还提供一种控水增油树脂砂的制备方法,制备过程为:将骨架砂加热到75-95℃,搅拌状态下加入固化剂,搅拌均匀进行固化,最后加入分散剂搅拌至物料分散、冷却、过筛、包装即得。

16、本发明具有如下有益效果:

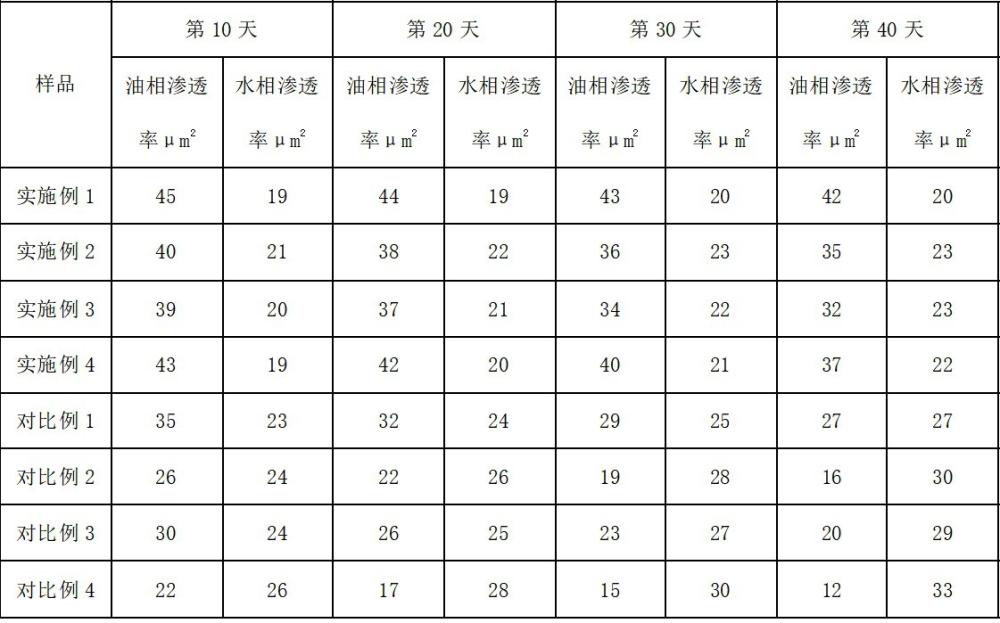

17、本发明采用环氧树脂和酚醛树脂复配在石英砂表面进行包覆,能够有效提高得到的树脂砂的抗压强度;在制备过程中,通过对石英砂进行羟基化改性,使其表面产生较多的高化学活性的羟基基团,能够与正十八硫醇中的巯基发生脱水缩合反应,通过化学键的结合,石英砂与硫醇之间具有较强的结合力,同时正十八硫醇能够在材料表面形成疏水膜,增强材料的疏水性能;进一步地,在本发明中又采用聚二甲基硅氧烷对有机层进行再次改性,聚二甲基硅氧烷作为低表面能化学品能够起到良好的疏水作用,同时聚二甲基硅氧烷遇水能够发生水解,生成硅醇键结构,硅醇键可以与自身的聚二甲基硅氧烷的-or键聚合反应形成共价键结合的硅烷层,最终自聚合形成微纳米结构的聚硅氧烷粒子,能够增加有机包覆层的表面粗糙度,进一步增强疏水性能,进而提高油相的渗透通量。

- 还没有人留言评论。精彩留言会获得点赞!