一种改性氧化石墨烯及聚乙烯改性复合管材及制备方法与流程

本技术涉及聚乙烯管材的,尤其是涉及一种改性氧化石墨烯及聚乙烯改性复合管材及制备方法。

背景技术:

1、塑料管材包括pp、pe、hdpe等,其中,聚乙烯管材在市场中占据较大的比例。目前常用的给水、燃气管为pe80、pe100级。但由于pe颗粒本身的特点,其管材强度低、抗冲击性能低、耐低温性能差、使用寿命短。因此,在保证优秀的物理性能的前提下,如何提高管材的力学性能成为目前迫切解决的问题。

2、相关技术中,有通过添加石墨烯,以提高聚乙烯管材的力学性能,但石墨烯由于较强的分子间作用力,在聚乙烯管材内非常容易团聚。为了解决石墨烯容易团聚的问题,相关研究中,将石墨烯替换为氧化石墨烯,并且在氧化石墨烯通过化学反应负载小分子等,以增加石墨烯之间的分子间隙,减小团聚。但此方法虽然加大了石墨烯之间的分子间隙,但由于氧化石墨烯往往通过反应,其两面携带基团、基团数量不同,并且氧化石墨烯为无机材料,与聚乙烯管材体系之间的相容性不佳,使得氧化石墨烯在聚乙烯管材内部得不到舒展,极易卷曲,导致氧化石墨烯对聚乙烯管材力学性能提高的能力有限。

技术实现思路

1、为了降低氧化石墨烯在体系内的卷曲率,提高聚乙烯管材力学性能,本技术提供一种改性氧化石墨烯及聚乙烯改性复合管材及制备方法。

2、第一方面,本技术提供一种改性氧化石墨烯,采用如下技术方案:

3、一种改性氧化石墨烯,其制备方法如下:

4、s1、分别配制等摩尔量的二乙醇胺溶液和酸酐溶液,惰性气体氛围下,将其混合,搅拌反应得到聚酰胺-酯单体;所述酸酐为邻苯二甲酸酐和丁二酸酐的混合物,邻苯二甲酸酐占所述酸酐总摩尔量的20-60%;

5、s2、惰性气体氛围下,以甲苯为带水剂,以甲苯磺酸为催化剂,将s1制得的聚酰胺-酯单体与丙三醇在140-160℃的温度下反应,得到超支化聚酰胺-酯;其中,丙三醇与二乙醇胺的摩尔比为(0.8-1.2):150;

6、s3、惰性气体氛围下,以甲苯为带水剂,以甲苯磺酸为催化剂,将s2制得的超支化聚酰胺-酯与氧化石墨烯在145-160℃的温度下反应,得到改性氧化石墨烯;其中,超支化聚酰胺-酯与氧化石墨烯的重量份比为300:(10-20)。

7、通过采用上述技术方案,由于氧化石墨烯两面含有的氧化基团数量不同,其两面的表面张力相差较大,加入有机体系后,非常容易出现成卷现象,使得氧化石墨烯的性能发挥不如预期。基于此,发明人通过对氧化石墨烯进行改性来降低氧化石墨烯的成卷率。通过合成超支化聚合物,然后将其通过酯化反应接枝在氧化石墨烯边缘。由于超支化聚合物体积较大,呈分散状,不仅可以加大氧化石墨烯分子之间的距离,提高其分散性,而且可以极大的提高氧化石墨烯的厚度,其羧基多集中在边缘,其边缘较厚,可以大大降低其成卷率。并且本技术在制备超支化聚合物时,在其分子结构中添加了苯环结构,苯环结构可以使超支化聚合物通过电子云作用,可以部分支链附着在氧化石墨烯表面,聚酰胺链段结构和氧化石墨烯的分子作用力进一步强化了附着效果,可以对氧化石墨烯的分子之间形成更强的阻隔作用,极大的降低了分子间的范德华力,使其可以在应用时得到舒展,不易卷曲。

8、第二方面,本技术提供一种聚乙烯改性复合管材,采用如下技术方案:

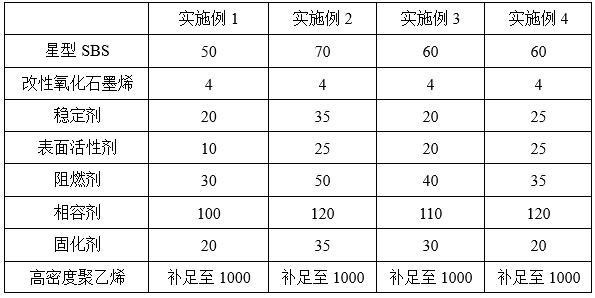

9、一种聚乙烯改性复合管材,其包括如下重量百分含量的原料:星型sbs 5-7%、改性氧化石墨烯0.1-0.5%、稳定剂2-3.5%、表面活性剂1-2.5%、阻燃剂3-5%、相容剂10-12%、固化剂2-3.5%,余量为高密度聚乙烯;所述改性氧化石墨烯由上述改性氧化石墨烯的制备方法制得。

10、通过采用上述技术方案,单纯的sbs改性pe管材,其韧性得到了提高,其力学强度不足,通过将改性氧化石墨烯应用到聚乙烯管材内,可以提高其力学性能,使其具有更大的应用潜能。发明人还通过实验发现,将改性的氧化石墨烯和星型sbs共同作为管材原料,相比于常规线型sbs,其力学性能实现了极大的提高,这可能是由于,星型sbs分子中有多个苯乙烯支链,星型sbs的支链苯环参与超支化聚合物的电子云作用,使石墨烯在支链上实现稳定的附着,进一步降低卷曲率,且基于星型分子链结构的位阻作用,进一步提高改性石墨烯的分散,从而使得改性石墨烯在体系中基于附着和位阻作用,实现更加稳定、更加分散的状态,制得的管材具有更加均一、优异的力学强度。

11、作为优选:所述改性氧化石墨烯的添加量为0.4%。

12、通过采用上述技术方案,改性氧化石墨烯的添加量逐渐增多时,聚乙烯改性复合管材的拉伸强度逐渐增大,其断裂伸长率呈现先增大后减小的趋势,猜测是由于改性氧化石墨烯的添加量过大,其刚性性能表现较强,导致聚乙烯改性复合管材的韧性降低,因此,其添加量不宜过大。

13、作为优选:所述改性氧化石墨烯在制备时,邻苯二甲酸酐占所述酸酐总摩尔量的40%。

14、通过采用上述技术方案,邻苯二甲酸酐的添加量过大时,容易使改性氧化石墨烯通过分子间共轭作用发生团聚,因此,其添加量不宜过大。

15、作为优选:所述改性氧化石墨烯在制备时,超支化聚酰胺-酯与氧化石墨烯的重量份比为300:15。

16、通过采用上述技术方案,超支化聚合物的添加量一定时,氧化石墨烯添加越多,其得到的改性氧化石墨烯羧基反应的越不充分,其两面的表面张力较大,成卷率有一定提高。

17、作为优选:所述稳定剂为二月桂酸二丁基锡。

18、通过采用上述技术方案,可以增加聚乙烯改性复合管材体系的稳定性,减慢反应,保持化学平衡,降低各原料的表面张力,还能够起到防止光、热分解或氧化分解等作用。

19、作为优选:所述表面活性剂为十二烷基苯磺酸钠和十二烷基硫酸钠中的一种或两种。

20、通过采用上述技术方案,表面活性剂的添加,可以将体系内固化剂、阻燃剂、改性氧化石墨烯等颗粒物质包裹在表面活性剂形成的胶束中,从而提高它们与体系之间的相容性,从而提高其分散性,也可以防止其发生沉淀和沉积。

21、作为优选:所述相容剂为马来酸酐接枝高密度聚乙烯。

22、通过采用上述技术方案,可以有效增加高密度聚乙烯和星型sbs之间的相容性,使两者充分相容,加快反应时间。

23、作为优选:所述固化剂为1250目的重钙。

24、通过采用上述技术方案,可以使聚乙烯改性复合管材具有惰性大且不易发生化学反应的特点,并且重钙本身白度高,无毒,无味,安全性好,还可以作为无机粒子,提高管材强度。

25、第二方面,本技术提供一种聚乙烯改性复合管材的制备方法,采用如下技术方案:

26、一种聚乙烯改性复合管材的制备方法,其包括如下步骤:

27、s1、将星型sbs预热至180-190℃,同时将高密度聚乙烯预热至120-150℃,然后将二者均匀混合,得混合物a;

28、s2、向混合物a中加入改性氧化石墨烯、表面活性剂、相容剂、固化剂,进行熔融共混,温度控制为195-230℃,得混合物b;

29、s3、向混合物b中依次加入稳定剂、三氧化二锑,搅拌共混使助剂充分的分散,得混合物c;

30、s4、将混合物c加入挤出机中,挤出温度为200-230℃,通过挤出机磨具挤出管胚,进行定径处理;

31、s6、对管胚进行冷处理;

32、s7、对冷却后的管胚进行切割处理,得到聚乙烯改性复合管材。

33、通过采用上述技术方案,本技术的制备方法容易操作,无需特殊工艺或对设备进行改性,制得的产品合格率较高,适合大规模生产。

34、综上所述,本技术包括以下至少一种有益技术效果:

35、由于氧化石墨烯两面含有的氧化基团数量不同,其两面的表面张力相差较大,加入有机体系后,非常容易出现成卷现象,使得氧化石墨烯的性能发挥不如预期。基于此,发明人通过对氧化石墨烯进行改性来降低氧化石墨烯的成卷率。通过合成超支化聚合物,然后将其通过酯化反应接枝在氧化石墨烯边缘。由于超支化聚合物体积较大,呈分散状,不仅可以加大氧化石墨烯分子之间的距离,提高其分散性,而且可以极大的提高氧化石墨烯的厚度,其羧基多集中在边缘,其边缘较厚,可以大大降低其成卷率。并且本技术在制备超支化聚合物时,在其分子结构中添加了苯环结构,苯环结构可以使超支化聚合物通过电子云作用,可以部分支链附着在氧化石墨烯表面,可以对氧化石墨烯的分子之间形成更强的阻隔作用,极大的降低了分子间的范德华力,使其可以在应用时得到舒展,不易卷曲。

36、本技术通过特定改性氧化石墨烯和星型sbs共同作用,进一步降低石墨烯的卷曲率,极大提高了管材的力学强度、力学稳定性和管材性能的均一性。

37、3、本技术通过加入改性氧化石墨烯,协调体系内各原料的用量,制备的聚乙烯改性复合管材的力学性能表现优异,其中,断裂伸长率均在610-650%之间,拉伸强度最低为31mpa,最大可达到45mpa;并且在实际使用时,其耐低温性能远远超过pvc-u等供水管和燃气管,在-50℃下也不发生催化和脆性断裂。

- 还没有人留言评论。精彩留言会获得点赞!