一种玻璃钢内衬钢筋混凝土管界面增强剂及其制备方法和应用与流程

本发明属于水泥混凝土,具体涉及一种玻璃钢内衬钢筋混凝土管界面增强剂及其制备方法和应用。

背景技术:

1、玻璃钢内衬钢筋混凝土管是一种复合型混凝土管,其兼具了玻璃钢的耐腐蚀优势和混凝土的造价低、耐久性良好的特点,广泛应用于腐蚀要求高的排水工程。目前,国内的玻璃钢内衬钢筋混凝土管依据t/ccpa19-2020《内衬玻璃钢钢筋混凝土复合管》的设计要求进行制备。由于玻璃钢是一种不饱和树脂类材料,其与混凝土几乎没有粘结力。为改善玻璃钢内衬钢筋混凝土管的整体性,在玻璃钢管中预埋带角的钢丝网片,使钢丝角插入混凝土中起到加强界面粘结力的效果。标准要求玻璃钢管和混凝土管的界面粘结力不得小于0.7mpa。然而,在生产中受到钢丝网片质量、设计尺寸、混凝土配比和生产管理等多种因素影响,导致玻璃钢管和钢筋混凝土管的界面粘结力较差,其界面的粘结力往往无法达到标准要求。此外,在玻璃钢管生产中预埋带角钢丝网片,工艺复杂,成本较高,不利于玻璃钢内衬钢筋混凝土管大面积推广应用。

2、专利cn 204328238u公开了一种玻璃钢混凝土复合管,其中玻璃钢内衬管外壁施涂的界面胶为改性环氧树脂,但是该树脂的粘结强度还不够高。普通的界面胶或者结构胶又通常难以用于玻璃钢内衬钢筋混凝土管的粘结,玻璃钢内衬管和混凝土管容易脱落。

3、玻璃钢内衬钢筋混凝土管在处理污水排放方面具有优异的性能,具有广阔的市场前景。然而,玻璃钢内衬管和混凝土管的复合工艺复杂,且效果较差,长期使用易出现玻璃钢管脱落。因此,如何解决玻璃钢内衬管和混凝土管具有优异的整体性能例如粘结性能、力学性能、加工性十分重要。

技术实现思路

1、针对现有技术的不足,本发明的目的之一是提供一种改进的玻璃钢内衬钢筋混凝土管界面增强剂,其具有优异的综合性能例如粘结性能、力学性能和加工性等。

2、为达到上述目的,本发明采取的技术方案为:

3、一种玻璃钢内衬钢筋混凝土管的界面增强剂,所述界面增强剂包括甲组分和乙组分;所述甲组分包括环氧树脂、填料;所述乙组分包括第一固化剂、第二固化剂、填料;所述第一固化剂的凝胶时间为10-30min,所述第二固化剂的凝胶时间为120-180min;所述第一固化剂和第二固化剂的质量比为1:3~3:2。

4、本发明中,凝胶时间按照gb/t7123.1-2015《多组分胶粘剂可操作时间的测定》来测定,测试温度约为23℃,本发明全文中,除特别说明之外,凝胶时间的测试温度约为23℃。

5、现有技术中,普通的界面胶或者结构胶通常难以用于玻璃钢内衬钢筋混凝土管的粘结,玻璃钢内衬管和混凝土管容易脱落。虽然现有技术公开了改性环氧树脂作为玻璃钢内衬管外壁施涂的界面胶,但是不涉及其粘结强度,其粘结强度也不够,仍然导致玻璃钢内衬管和混凝土管容易脱落,不能满足力学性能等要求。本技术的发明人通过大量实验研究发现,通过采用双组分改性环氧树脂作为玻璃钢内衬钢筋混凝土管的界面增强剂,并且在固化剂组分中同时采用两种凝胶时间不同的固化剂进行复配,同时控制二者的质量比,可以实现最终的界面增强剂具有合适的凝胶时间,加工性能优异,且力学性能和粘结性能得以显著提高。在双组分的甲组分和乙组分中,均含有填料,二者均为膏状,相比于一种组分为液体状态,另一种组分为固体状态,本发明的双组分组成更有利于双组分在施工时的混合均匀,进一步提高了加工性。

6、在一些具体实施方式中,所述第一固化剂的凝胶时间为15-25min,所述第二固化剂的凝胶时间为140-160min。

7、在一些具体实施方式中,所述第一固化剂为酚醛胺类固化剂;所述第二固化剂选自脂肪胺类固化剂、脂环胺类固化剂、芳香胺类固化剂中的一种或多种的组合。

8、优选地,所述第一固化剂为t31酚醛胺类固化剂(其凝胶时间为20min),所述第二固化剂为de423芳香胺类固化剂(4,4’-二氨基二苯砜)(其凝胶时间为150min)。

9、在一些具体实施方式中,所述甲组分中的填料和乙组分中的填料均包括集料和粉料。

10、优选地,所述集料选自石英砂、河砂、机制砂中的一种或多种的组合;所述粉料为方解石粉、滑石粉、碳酸钙中的一种或多种的组合。

11、优选地,所述集料的粒径为0.1-1mm;所述粉料的粒径为10~30μm。

12、在一些具体实施方式中,所述甲组分还包括稀释剂、增韧剂和触变剂。

13、在一些具体实施方式中,所述乙组分还包括偶联剂和触变剂。

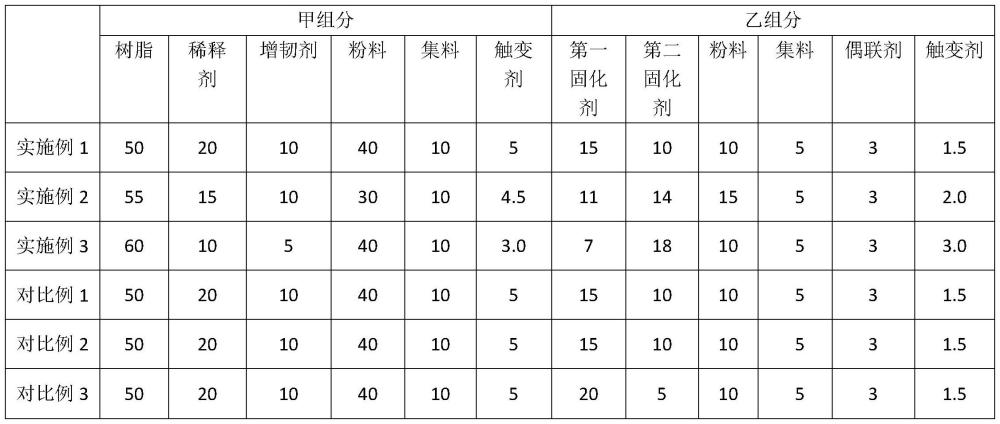

14、在一些具体实施方式中,以质量份计,所述甲组分包括45~65份环氧树脂、5~25份稀释剂、5~15份增韧剂、5~15份集料、25~45份粉料和2.0~6.0份触变剂。

15、在一些具体实施方式中,以质量份计,所述乙组分包括5~20份第一固化剂、5~20份第二固化剂、8~18份粉料、1~10份集料、1~5份偶联剂和1.0~3.5份触变剂。

16、在一些具体实施方式中,以质量份计,所述甲组分包括50~60份环氧树脂、10~20份稀释剂、5~10份增韧剂、5~15份集料、30~40份粉料和3.0~5.0份触变剂。

17、在一些具体实施方式中,以质量份计,所述乙组分包括7~15份第一固化剂、10~18份第二固化剂、10~15份粉料、1~10份集料、1~5份偶联剂和1.5~3.0份触变剂。

18、在一些具体实施方式中,所述环氧树脂为128环氧树脂。

19、在一些具体实施方式中,所述稀释剂为活性稀释剂,且环氧值为0.6~0.8;优选为环氧值为0.78的622活性稀释剂。

20、在一些具体实施方式中,所述增韧剂为反应型环氧增韧剂,分子链中含有多个活性端基,可参与环氧树脂固化反应,形成稳固的交联网状结构。

21、在一些具体实施方式中,所述增韧剂选自cyh-277、a40增韧剂。

22、在一些具体实施方式中,所述触变剂选自水合二氧化硅、有机膨润土、高岭土中的一种或多种的组合。

23、在一些具体实施方式中,所述偶联剂为硅烷偶联剂。

24、优选地,所述偶联剂选自γ-氨丙基三乙氧基硅烷(kh550)、γ-缩水甘油醚氧丙基三甲氧基硅烷(kh560)、γ-甲基丙烯酰氧基丙基三甲氧基硅烷(kh570)中的一种或几种的组合。

25、在一些具体实施方式中,所述甲组分和乙组分的质量比为2.5~3.0:1。

26、在一些具体实施方式中,所述界面增强剂的凝胶时间为40-90min;抗压强度为60-75mpa,拉伸强度为15-20mpa,粘结强度为2.0-3.0mpa。本发明的界面增强剂具有优异的加工性能和力学性能、粘结强度。在玻璃钢内衬钢筋混凝土管的施工过程中,在浇铸界面增强剂之后,需要再放入钢筋,而该步骤需要一定的时间,因此界面增强剂不能过快地凝胶化,需要合适的开放时间,以供钢筋放入。凝胶时间过短,钢筋无法放入,施工不方便,凝胶时间过长,施工效率明显降低,采用本发明的凝胶时间,既能保证施工效率,又能保证钢筋有效放入,确保玻璃钢内衬钢筋混凝土管的品质。

27、本发明还提供了一种前述玻璃钢内衬钢筋混凝土管的界面增强剂的制备方法,所述制备方法包括使所述甲组分的原料混合得到所述甲组分的步骤;以及使所述乙组分的原料混合得到所述乙组分的步骤。

28、本发明还提供了前述玻璃钢内衬钢筋混凝土管的界面增强剂在粘结玻璃钢内衬管和钢筋混凝土管中的应用。

29、由于上述技术方案运用,本发明与现有技术相比具有下列优点:

30、本发明通过采用双组分改性环氧树脂作为玻璃钢内衬钢筋混凝土管的界面增强剂,并且在固化剂组分中同时采用两种凝胶时间不同的固化剂进行复配,同时控制二者的质量比,可以实现最终的界面增强剂具有合适的凝胶时间,加工性能优异,且力学性能和粘结性能得以显著提高。

31、本发明能够显著提高玻璃钢管和钢筋混凝土管之间的界面粘结力,保证了玻璃钢内衬钢筋混凝土管的整体性,从而降低了管道发生粘结失效的风险,延长了管道的安全使用寿命。

32、本发明的界面增强剂的凝胶时间为40-90min;7d抗压强度可达60mpa以上,7d拉伸强度可达15mpa以上,7d粘结强度可达2.0mpa,性能远远超过相应标准(粘结强度大于0.7mpa)。

33、本发明可以去除玻璃钢管预埋钢丝网片的生产工艺,简化了整个工艺流程,节约了劳动力、降低生产成本,具有良好的市场推广前景。

- 还没有人留言评论。精彩留言会获得点赞!