一种耐磨不粘涂层、应用及烹饪器具的制作方法

本发明属于涂料,具体涉及一种耐磨不粘涂层、应用及烹饪器具。

背景技术:

1、不粘锅具因烹饪食物不粘锅、少油烟、易清洁等优点,被广泛推广使用。不粘锅之所以不粘食物,主要是锅具内的不粘涂层起作用。

2、目前,市场上不粘锅的不粘涂层材质主要有两种,第一种为特氟龙(ptfe,聚四氟乙烯)涂层,因其优异的不粘性能而受到欢迎。但是特氟龙涂层只能在相对较低的温度下提供良好的不粘效果,而且在高温下可能会分解并释放有害气体。第二种为陶瓷涂层,陶瓷涂层通常被认为是更安全和环保的选择,因为它通常不含pfoa(全氟辛酸铵)或ptfe等可能有害的化学物质。而且陶瓷涂层可以耐受更高的温度,但是陶瓷涂层可能不像特氟龙那样持久,随着时间的推移,可能会磨损,导致不粘性能下降。而且抗冲击性能也不足,容易在外力冲击下损坏,尤其是抗冷热冲击。因此,陶瓷涂层的耐磨性、抗冲击性能都需要进一步提升。

技术实现思路

1、本发明的第一方面,提供一种耐磨不粘涂层,以期解决现有技术中的不粘涂层所存在的耐磨性差、抗冲击性能不足的问题。

2、本发明的第一方面采用如下的技术方案:

3、一种耐磨不粘涂层,包括通过熔射工艺形成于基材表面的熔射层和形成于熔射层表面的不粘层;其中,

4、所述熔射层的成分为nial-cr3c2复合材料;

5、所述不粘层包括如下部分:

6、成膜组分,包括四乙氧基硅烷、纳米二氧化硅溶胶、硅烷偶联剂;

7、催化组分,包括乙酸;

8、强化组分,包括碳化硅晶须。

9、上述方案中,首先在形成不粘层之前,通过熔射工艺形成于基材表面的熔射层,能够协助表面的不粘层,提高不粘锅的耐磨性。

10、进一步对熔射层的成分进行了筛选,选择熔射层的成分为nial-cr3c2复合材料,nial-cr3c2复合材料中,nial为熔射层机体,提供附着力,还可提升基材铝合金的防腐性能,cr3c2作为硬质弥散相,均匀分布于nial层中,可大幅提升锅内表面高温环境下耐磨抗刮伤性能。而且,nial-cr3c2复合材料能够与铝合金基材之间形成更为紧密的连接,使得耐磨性能进一步提升。

11、在nial-cr3c2熔射层的基础上,进一步对对成膜组分进行选择优化,采用四乙氧基硅烷、二氧化硅溶胶和硅烷偶联剂作为成膜物质,可以在涂布之后,迅速形成致密的涂层,而且涂料的加工性能也得到的提升。

12、在上述成膜组分的体系下,采用乙酸作为催化剂促进成膜反应,可以更进一步提升所形成的涂层的致密性。

13、在上述体系中,本方案还添加碳化硅晶须,碳化硅晶须不仅可以强化膜层结构,还可以提升陶瓷涂层导热性能,使锅内温度更加均匀。

14、在烹饪器具使用过程中,锅具在完成烹饪后,需要洗净,以进行下一道菜肴的烹饪,这个时候,刚刚完成烹饪的高温锅具,用冷水冲洗时遭遇急冷冲击,反复这种冷热交替,会导致涂层的破坏。

15、发明人还意外发现,本方案中加入的碳化硅晶须,可以显著的提升膜层的抗冷热冲击性能。

16、作为优选,每100份计,所述nial与cr3c2的质量份数比为(94-96):(4-6)。

17、进一步地优选,每100份计,所述nial与cr3c2的质量份数比为95:5。

18、作为优选,所述耐磨涂料组合物中,四乙氧基硅烷15~30%,纳米二氧化硅溶胶13~27%,硅烷偶联剂5~10%,乙酸0.2~1%,碳化硅晶须0.5~2%,去离子水25~64.3%。上述百分比均为重量百分比。

19、上述方案中,进一步优化了各个组分的配比,在该配比下,每个组分各自发挥着各自的功能,而且,相互之间又互相促进,赋予涂料高耐磨性能以及抗冷热冲击强度。

20、作为优选,所述纳米二氧化硅溶胶的含量不超过所述四乙氧基硅烷的含量。在本发明中的四乙氧基硅烷、二氧化硅溶胶、硅烷偶联剂成膜体系中,发现如果所述纳米二氧化硅溶胶的含量超过了所述四乙氧基硅烷的含量,成膜不稳定,而且涂层的耐磨性能显著下降。

21、进一步优化后的配比如下:

22、四乙氧基硅烷20~25%,纳米二氧化硅溶胶15~20%,硅烷偶联剂5~8%,乙酸0.2~1%,碳化硅晶须1~1.5%,去离子水25~64.3%。上述百分比均为重量百分比。在此配比下,利用该耐磨涂料组合物形成的涂层,其致密性还得到了显著提升。

23、进一步优化后的配比如下:

24、四乙氧基硅烷22~25%,纳米二氧化硅溶胶18~20%,硅烷偶联剂5~8%,乙酸0.2~1%,碳化硅晶须1~1.5%,去离子水25~64.3%。上述百分比均为重量百分比。

25、进一步优化后的配比如下:

26、四乙氧基硅烷25%,纳米二氧化硅溶胶18%,硅烷偶联剂5%,乙酸1%,碳化硅晶须1%,去离子水50%。上述百分比均为重量百分比。

27、作为优选,所述熔射层的厚度为50μm至200μm。例如可以是50μm、55μm、60μm、65μm、70μm、75μm、80μm、85μm、90μm、95μm、100μm、110μm、120μm等。

28、更进一步优选,所述熔射层的厚度为80μm至120μm。

29、作为优选,所述熔射层的粗糙度ra为2μm至7μm。例如可以是2μm、2.5μm、3μm、3.5μm、4μm、4.5μm、5μm、5.5μm、6μm、6.5μm、7μm。

30、更进一步优选,所述熔射层的粗糙度ra为3μm至5μm。

31、作为优选,所述基材表面形成拉丝面,所述熔射层形成于拉丝面之上。

32、作为优选,所述拉丝面的拉丝深度为20μm至30μm。

33、作为优选,所述基材为铝合金,在形成熔射层之前,形成于基材表面的砂层。

34、作为优选,所述砂层表面的粗糙度为3μm至10μm。

35、作为优选,所述不粘层的厚度为20μm至40μm。例如可以是20μm、25μm、30μm、35μm、40μm等。

36、本发明的第二方面,提供上述耐磨不粘涂层的应用,用于烹饪器具,例如不粘锅。

37、本发明的第三方面提供一种烹饪器具,包含有上述的耐磨不粘涂层。

38、通过实施上述技术方案,本发明具有如下的有益效果:

39、1.本发明在不粘锅的铝合金基材表面通过熔射工艺设置熔射层,而且熔射层采用nial-cr3c2复合材料,nial为熔射层机体,提供附着力,还可提升基材铝合金的防腐性能,cr3c2作为硬质弥散相,均匀分布于nial中,可大幅提升锅内表面高温环境下耐磨抗刮伤性能。

40、2.本发明还通过对nial-cr3c2复合材料具体组成配比的优化,在耐磨性进一步提升的基础上,还显著提高了耐重力冲击性能,且熔射层还能增强基材本身的机械强度,使其更加坚固耐用。

41、3.本发明在设置nial-cr3c2熔射层的基础上,进一步优化形成于熔射层表面的不粘层的组成,采用四乙氧基硅烷、纳米二氧化硅溶胶这一成膜体系,不仅可以在涂布之后,迅速形成致密的涂层,而且能够与nial-cr3c2熔射层之间形成更好的连接,且涂料的加工性能也得到的提升。

42、4.在四乙氧基硅烷、纳米二氧化硅溶胶这一成膜体系下,采用乙酸作为催化剂促进成膜反应,可以更进一步提升所形成的涂层的致密性。

43、5.在四乙氧基硅烷、纳米二氧化硅溶胶这一成膜体系下,添加碳化硅晶须,碳化硅晶须不仅可以强化膜层结构,还可以提升陶瓷涂层导热性能,使锅内温度更加均匀。而且还显著提高了涂层的抗冷热冲击性能,使其能够抵抗反复烹饪、清洗所带来的反复冷热冲击。

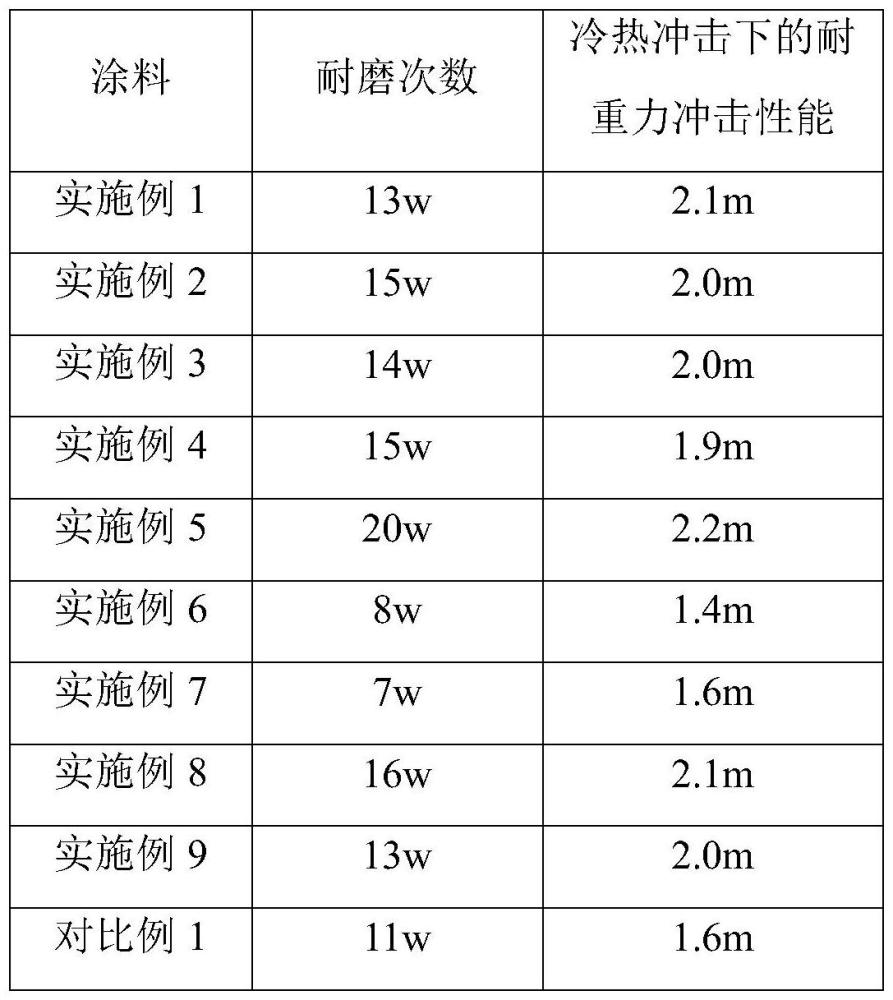

- 还没有人留言评论。精彩留言会获得点赞!